Существующие способы изготовления цилиндрических гофрированных труб из нредварительно сваренной или вытянутой цилиндрической заготовки связаны с большой трудоемкостью их изготовления или со сложностью оснастки для их осуществления.

Снособ и щтамн по изобретению более просты и в то же время более производительны.

Сущность изобретения состоит в том, что металлическую ленту сначала профилируют в прямолинейньш гофр в специально профилирующем фильере, после чего прямолинейный гофр изгибается по обтяжному пуансону, совершающему возвратно-поступательное движение по дуге окружности необходимого радизса.

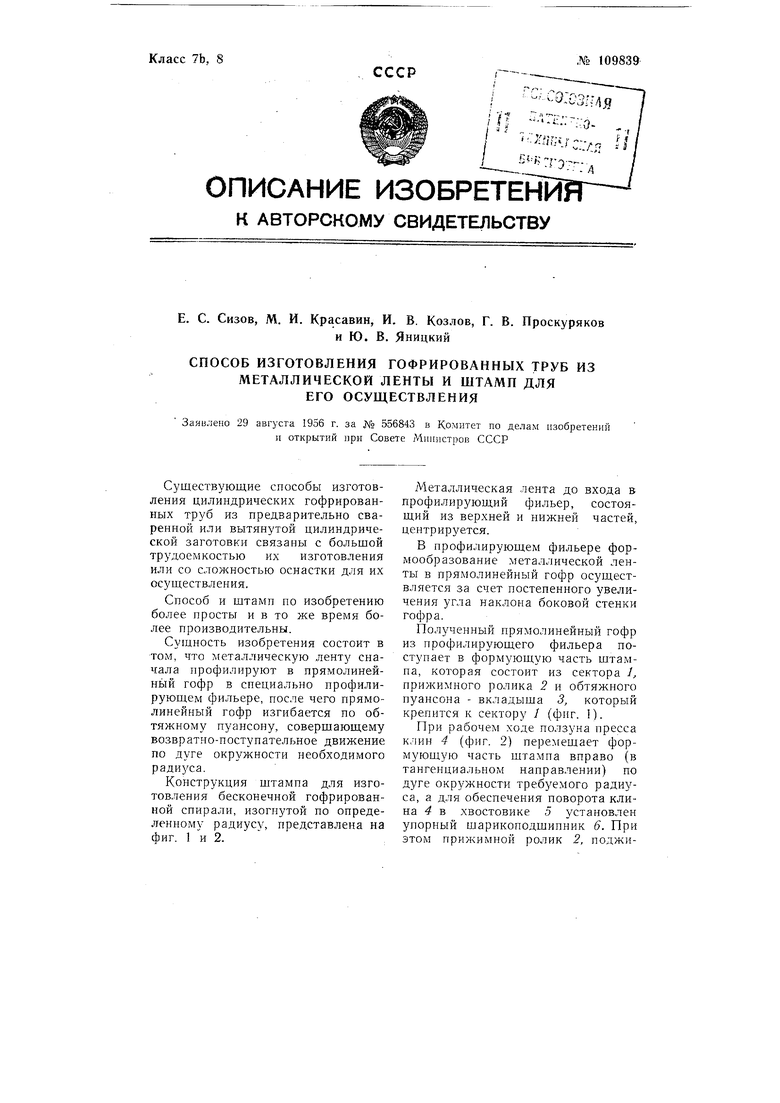

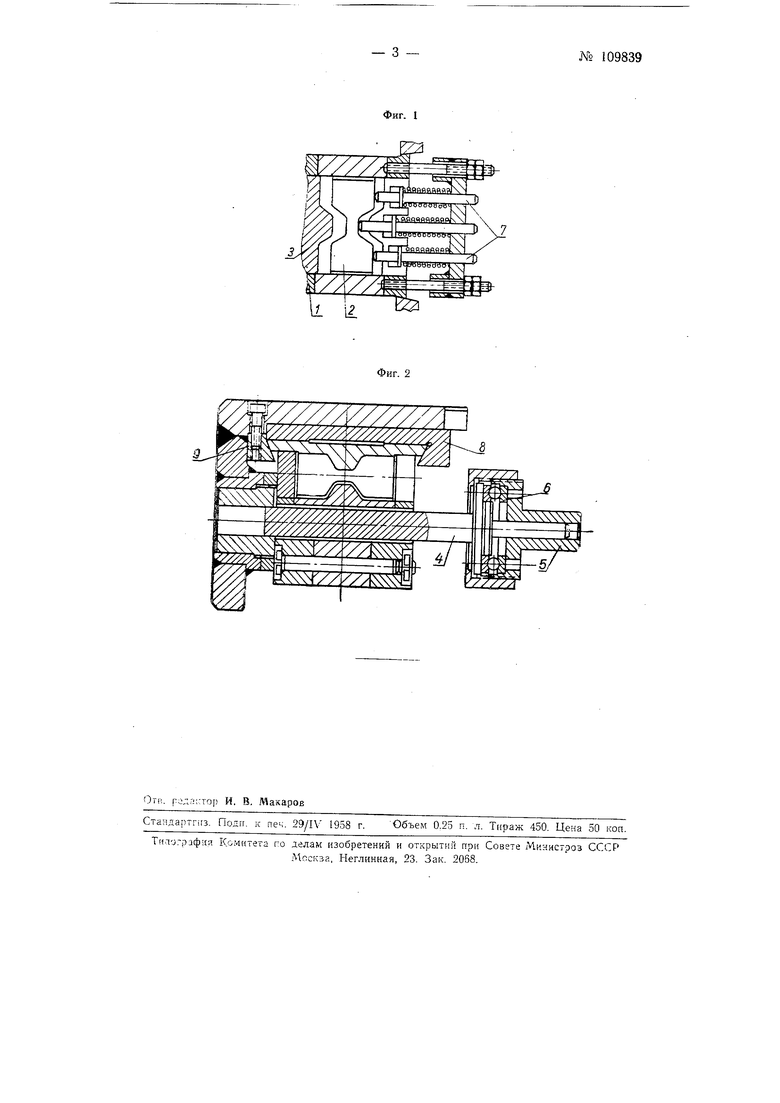

Конструкция щтампа для изготов.пения бесконечной гофрированной спирали, изогнутой по определенному радиусу, представлена на фиг. 1 и 2.

Металлическая лента до входа в профилирующий фильер, состоящий из верхней и нижней частей, центрируется.

В профилирующем фильере формообразование металлической ленты в прямолинейный гофр осуществляется за счет постепенного увеличения угла наклона боковой стенки гофра.

Полученный прямолинейный гофр из профилирующего фильера поступает в формующую часть щтампа, которая состоит из сектора 1 прижимного ролика 2 и обтяжного пуансона - вкладьпла 3, который крепится к сектору / (фиг. 1).

При рабочем ходе ползуна пресса клин 4 (фиг. 2) перемещает формующую часть щтампа вправо (в тангепциальном нанравлении) по дуге окружности требуемого радиуса, а Д.ЛЯ обеспечения поворота клина в хвостовике 5 установлен упорный щарикоподщипник 6. При этом прижимной ролик 2, поджимаемый пружинами и толкателями 7, заклинивается в конуса, создаваемые поверхностью обтяжного пуансона-вкладыша 3 и гнезда сектора, в результате чего штампуемый материал плотно зажимается между прижимным роликом 2 и пуансоном-вкладышем .

Перемеш,ение формуюшей части штампа в тангенциальном направлении приводит к обтягиванию прямолинейного гофра по поверхности обтяжного пуансона-вкладыша на участке между прижимным роликом и выходной частью профилируюш,его фильера (на чертежах не показано) и одновременно с этим происходит профилирование и перемепдение мета;1лической ленты в профилируюш,ем фильере.

Перемещение формуюшей части штампа в тангенциальном направлении по дуге окружности обеспечивается за счет изготовления сектора / и основания 8 с планкой 9 под требуемый радиус. Все это вместе образует соединение «ласточкин хвост При обратном ходе ползуна пресса нижняя часть клина 4, перемешает формуюшую часть штампа в исходное положение (против часовой стрелки), при этом штампуемая заготовка остается неподвижной, так как ролик 2 в этом случае не прижимает заготовку к обтяжному пуансону-вкладышу.

После возвращения ползуна пресса в крайнее верхнее положение цикл повторяется.

Таким образом, за один рабочий ход пресса осуществляется формообразование спрофилированного гофра на участке такой длины, на которую рассчитано перемешение формующей части штампа от клина 4.

С целью предупреждения складкообразования штампуемого материала при профилировании в прямо.ти-нейный гофр и при обтяжке

его по обтяжному пуансону-вкладышу в штампе обеспечивается: прижим заготовки в профилирующем фильере с помошью гидравлического цилиндра (на чертежах не показан) и обтяжка прямолинейного гофра по обтяжному пуансонувкладышу с необходимым натяжением прямолинейногогофра за счет создания определенного усилия прижима заготовки- гидравлическим цилиндром в профилирующем фильере.

Предмет изобретения

1.Способ изготовления гофрированных труб из металлической ленты, отличающийся тем, что, с це.лью по-лучения бесконечной спирали, которая после последующей сварки образует гофрированную трубу, металлическая лента после профилировки ее в соответствующее сечение в профилирующем фильере обтягивается по обтяжному пуансо 1у, соверщающему возвратно-поступательное движение по дуге окружности необходимого радиуса.

2.Штамп для осуществления способа по п. 1, отличающийся тем, что, е целью предотвращения складкообразования штампуемого материала, деформирование его осзществляется в закрытом профилирующем фильере и формующей части штампа и сопровождается зажимом- щтампуемого материала при помощи ролика от соответствующего клина.

3.Форма выполнения щтампа по п. 2, отличающаяся тем, что, с целью предотвращения складкообразования щтампуемого материала применен гидроцилиндр, обеспечивающий прил-сатие деформируемой заготовки в профилирующем фильере и создание необходимого натяжения в штампуемол материале при обтяжке его по пуансону.

| название | год | авторы | номер документа |

|---|---|---|---|

| Профилировочно-гибочный станок для получения гофрированных труб цилиндрической, конической и оживальной формы из металлической ленты | 1956 |

|

SU114650A1 |

| Устройство для образования утолщения на кромках листов | 1961 |

|

SU144710A1 |

Авторы

Даты

1957-01-01—Публикация

1956-08-29—Подача