Известны трубы, гофрированные в осевом направлении с применением разъемных фасонных оправок.

Особенность предлагаемого изобретения заключается в том, что, с целью обеспечения натяжения при наматывании, применена профилирующая фильера с вращающейся оправкой и калибрующим приспособлением, О:беспечивающим прижатие профилированного материала в зоне его изгиба. Для обеспечения наматывания профилированной металлической ленты на оправку по винтовой линии зажимное устройство и калибрующее приспособление -смонтированы на кронщтейне, обеспечивающем подъем их относительно оправки.

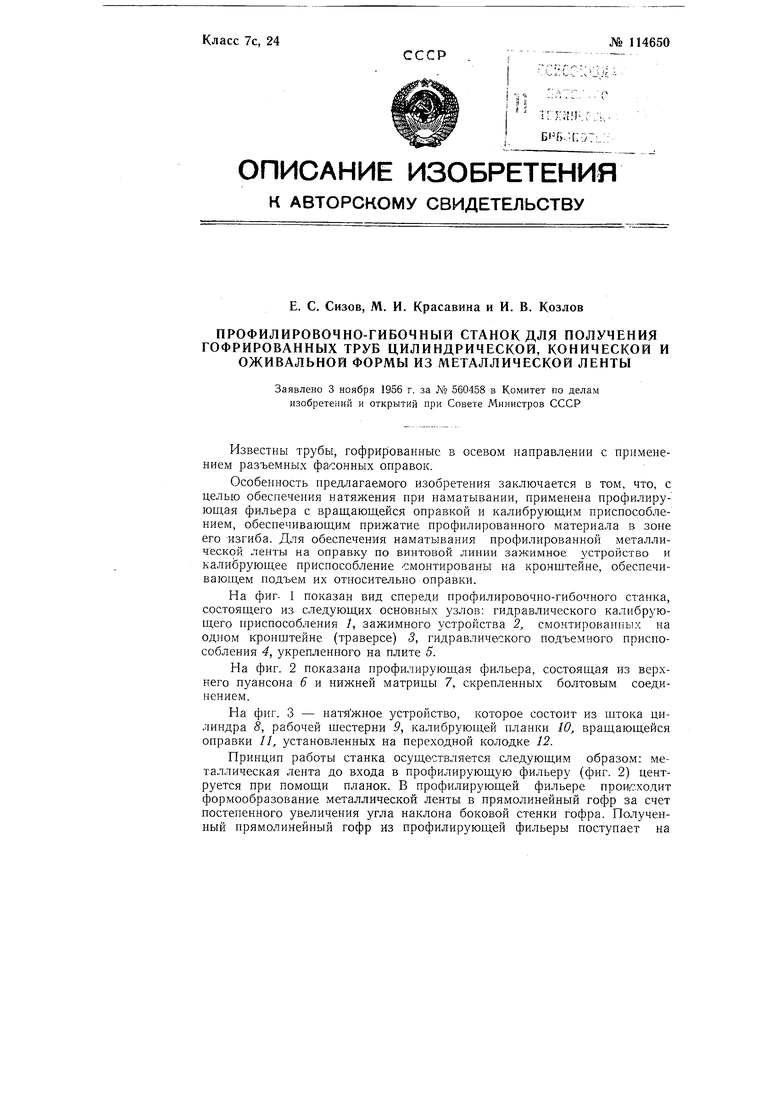

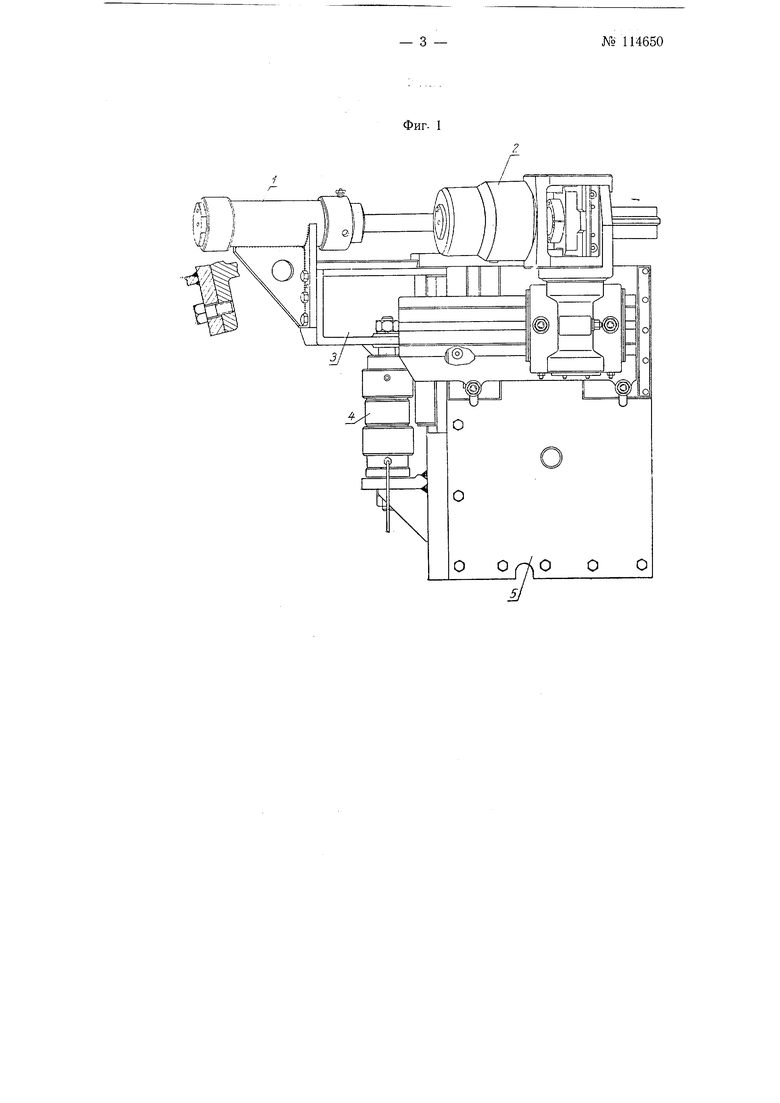

На фиг- 1 показан вид спереди профилировочно-гибочного станка, состоящего из следующих основных узлов: гидравлического калибрующего приспособления 1, зажимного устройства 2, смонтированных на одном кронщтейне (траверсе) 3, гидраВоТического подъемного приспособления 4, укрепленного на плите 5.

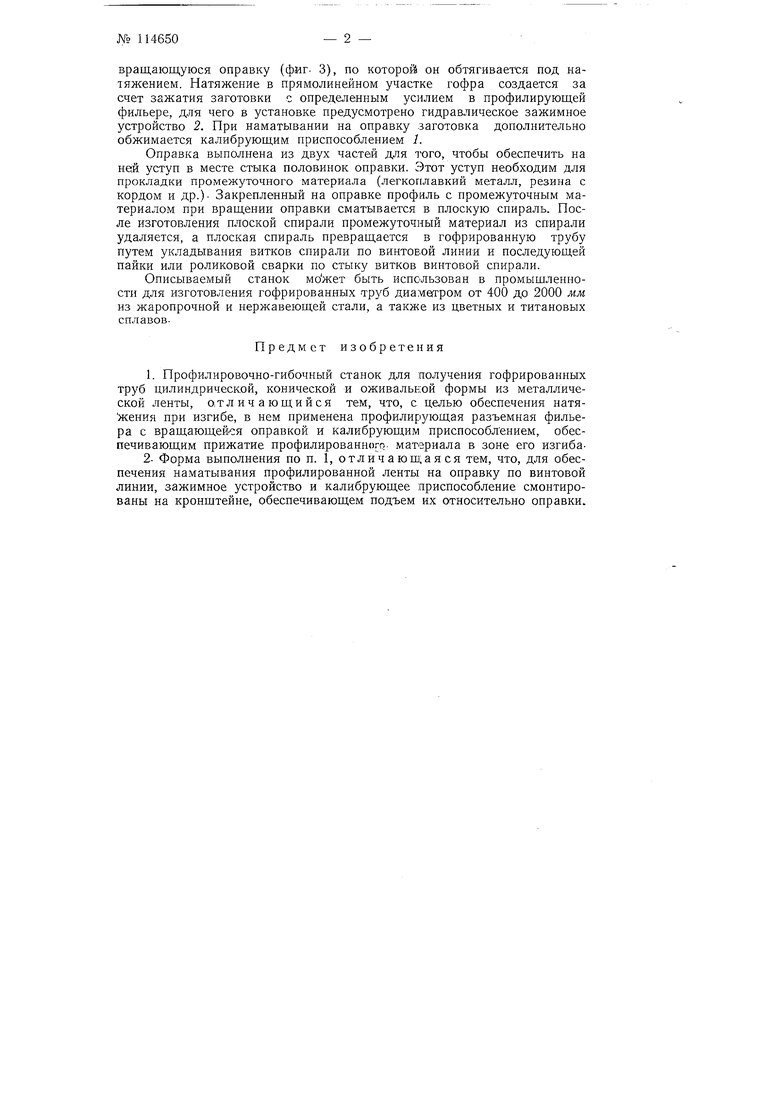

На фиг. 2 показана профилирующая фильера, состоящая из верхнего пуансона 6 и нижней матрицы 7, скрепленных болтовым соединением.

На фиг. 3 - натяжное устройство, которое состоит из щтока цилиндра 8, рабочей щестерни 9, калибрующей планки 10, вращающейся оправки //, установленных на переходной колодке 12.

Принцип работы станка осуществляется следующим образом; металлическая лента до входа в профилирующую фильеру (фиг. 2) центруется при помощи планок. В профилирующей фильере прои,сходит формообразование металлической ленты в прямолинейный гофр за счет постепенного увеличения угла наклона боковой стенки гофра. Полученный прямолинейный гофр из профилирующей фильеры поступает на

№ 114650

вращающуюся оправку (фиг- 3), по которой он обтягивается под на1яжением. Натяжение в прямолинейном участке гофра создается за счет зажатия заготовки с определенным усилием в профилирующей фильере, для чего в установке предусмотрено гидравлическое зажимное устройство 2. При наматывании на оправку заготовка дополнительно обжимается калибрующим приспособлением 1.

Оправка выполнена из двух частей для того, чтобы обеспечить на ней уступ в месте стыка половинок оправки. Этот уступ необходим для прокладки промежуточного материала (легкоплавкий металл, резина с кордом и др.)- Закрепленный на оправке профиль с промежуточным материалом при вращении оправки сматывается в плоскую спираль. После изготовления плоской спирали промежуточный материал из спирали удаляется, а плоская спираль превращается в гофрированную трубу путем укладывания витков спирали по винтовой линии и последующей пайки или роликовой сварки по стыку витков винтовой спирали.

Описываемый станок может быть использован в промышленности для изготовления гофрированных труб диаметром от 400 до 2000 мм из жаропрочной и нержавеющей стали, а также из цветных и титановых сплавов.

Предмет изобретения

1. Профилировочно-гибочный станок для получения гофрированных труб цилиндрической, конической и оживальной формы из металлической ленты, о,тл ич а ющи йся тем, что, с целью обеспечения натяжения при изгибе, в нем применена профилирующая разъемная фильера с вращающейся оправкой и калибрующим приспособлением, обеспечивающим прижатие профилированного- материала в зоне его изгиба2- Форма выполнения по п. 1, отл ич а ющая ся тем, что, для обеспечения наматывания профилированной ленты на оправку по винтовой линии, зажимное устройство и калибрующее приспособление смонтированы на кронщтейне, обеспечивающем подъем их относительно оправки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и штамп для изготовления гофрированных труб из металлической ленты | 1956 |

|

SU109839A1 |

| Способ изготовления гибкого металлического шланга и станок для осуществления способа | 1942 |

|

SU131733A1 |

| Способ изготовления гибких металлических рукавов со спиральным гофром и станок для его осуществления | 1959 |

|

SU130865A1 |

| Устройство для гибки сортового металла | 1959 |

|

SU123394A1 |

| Устройство для последовательного кольцевого гофрирования труб | 1970 |

|

SU405252A1 |

| Станок для изготовления особо тонкостенных труб | 1960 |

|

SU138578A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2072267C1 |

| Способ изготовления оболочек с гофрами | 1990 |

|

SU1726084A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЯ | 2015 |

|

RU2586367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ ПРОКЛАДКИ | 1993 |

|

RU2092732C1 |

Авторы

Даты

1958-01-01—Публикация

1956-11-03—Подача