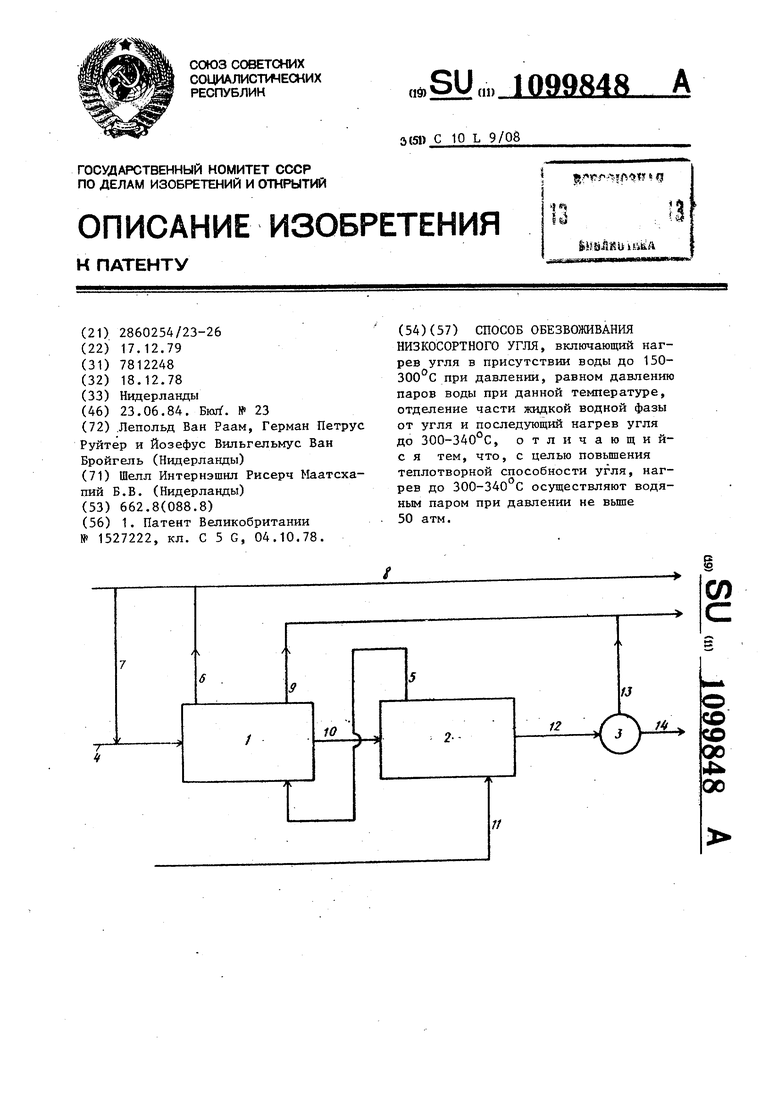

Изоёретение относится к угольной и коксохимической промышленности, а именно к способам обезвоживания, низкосортных каменных углей. Известен способ обезвоживания низкосортного угля, включающий нагрев угля в присутствии воды до 150-ЗОО С при давлении, равном давлению паров воды при данной температуре , отделение части жидкой водной фазы от угля и последующий нагрев угля водородом до 300-340 С и давлении, равном давлению паров воды при данной температуре Л . Недостатком известного способа является невысокая теплотворная спо собность обработанного угля. Целью изобретения является повышение теплотворной способности угля. Поставленная цель достигается тем, что согласно способу обезвоживания низкосортного угля, включающему нагрев угля в присутствии воды до 150-ЗОО С при давлении равном давлению паров воды при данной температуре, отделение части жидкой водной фазы от угля и последующий нагрев угля водяным паром до 300340 С, нагрев до 300-340°С осуществ ляют водяным паром при давлении не выше 50 атм. Низкосортный уголь может содержать до- 90% воды, но обычно имеет содержание воды 40-70%. Вода может присутствовать в паров.ой форме, например химически связанная в виде геля или поглощенной воды. Для повьппения теплотворной спосо ности низкосортного угля необходимо удалить большую часть влаги из угля. Влага может удаляться из угля пу тем термического высушивания. При термическом высушивании практически не происходят структурные измене ния в угле, так что полученный высу шенный продукт остается гидрофильны и в присутствии влаги может повторно поглощать ее из окружающей среды При термическом высушивании теплотворная способность угля повьшается незначительно. Предлагаемый способ относится .к способам обезвоживания низкосортных каменных углей, при которых происходит декарбоксилирование угля (уда ление групп, содержащих кислород). Декарбоксилация происходит при тe mepaтypax свыше 300 С и приводит к структурному изменению угля. Уголь становится гидрофобный за счет удаления богатых кислородом полярных групп, которые влияют на гидрофильные свойства угля. При отделении воды от угля тенденции к вторичному поглощению влаги не наблюдается. На чертеже представлена схема установки для осуществления предлагаемого способа. Установка содержит аппа1.ат 1 первой зоны нагрева, аппарат 2 второй зоны нагрева, аппарат 3 для вакуумирования обработанного угля, трубопровод 4 для подачи угля в аппарат 1, трубопровод 5 для подачи перегретого пара из аппарата 2 в аппарат 1, трубопровод 6 для отвода воды из аппарата 1, трубопровод 7 для подачи воды в трубопровод 4 для приготовления суспензии, трубопровод 8 для отвода избытка воды с установки, трубопровод 9 для отвода газов из аппарата 1, трубопровод 10. соединяющий аппарат 1 с аппаратом 2, трубопровод 11 для подачи перегретого пара в аппарат 2, трубопровод 12 для подачи угля из аппарата 2 в аппарат 3 для вакуумирования, трубопровод 13 для отвода газов из аппарата 3 для вакуумирования, трубопровод 14 для отвода обработанного угля, Низкосортньй уголь имеет невысокую теплопроводность. Для повышения теплопередачи к углю обработку угля осуществляют в присутствии воды. Суспенззпо, содержащую низкосортньй уголь с размером частиц порядка 5 мм в 40-50% воды, по трубопроводу 4 подают Б аппарат 1 первой зоны нагрева, где ее нагревают до 200-250 С при давлении 30-45 атм путем подачи перегретого пара по трубопроводу 5 из аппарата 2 второй зоны нагрева. При таких условиях давление превышает давление водяного результате этого вода остается в жидкой фазе и ее скрытое тепло испарения не используется. После нагрева и необходимого времени вьщержки, которое зависит от характеристик и возраста угля, а также от используемой температуры. уголь из аппарата 1 из первой зоны нагрева по трубопроводу 10 подают в аппарат 2 - вторую зону нагрева. На первой стадии уголь теряет примерно 3/4 первоначального содержания воды и частично повьшается его теплотворная способность. Из аппарата 1 по трубопроводу 6 отводится вода в таком количестве, чтобы соотношение угля и воды в суспензии, подаваемой на вторую зону, составляло порядка 1 ч, воды на 1 ч. угля. Часть воды, имеющей температуру 200-250с, циркулируют по трубопров ду 7 для приготовления суспензии уголь-вода, подаваемой на нагрев в первую зону. Избыток воды после охлаждения и отделения загрязнений, к торые могут включать минеральные вещества, растворенные соединения серы, сбрасывают по трубопроводу 8. В аппарате 2 смесь нагревают до 320-350 С и давления не выше 50 атм путем подачи перегретого пара, подаваемого по трубопроводу 11. При такой температуре и давлении вода переходит в паровую фазу и во время обработки во второй зоне любая оставшаяся вода на поверхности угля быстро испаряется, причем связанная вода высвобождается и выпаривается, а полярные кислородсодержаш 1е группы преобразовываются в СО. Из аппарата 2 по трубопроводу 12 обработанный уголь подают в аппарат 3, где его вакуумируют. Газы и оставшийся пар удаляются по трубопроводу 13. Обычно газы содержат водяной пар, некоторое количество Н и следы других газов, например легкие углеводороды и значительную часть СО, полученного во второй зоне за счет декарбоксштации, которая происходит на второй стадии. Некоторое количество газа также отводится из первой зоны по трубопроводу 9. Газы содержат большое количество углеводородов, они используются для нагрева, необходимого для осуществления процесса. Пример 1. 654,5 г бурого угля, содержащего 256,2 г органичес кого вещества, 394,7 г воды (60,3%) и 3,6 золы, имеющего теплотворную способность 6370 ккал/кг и плотност массы 0,21 кг органического материй ла на 1 л и 65,5 г воды обрабатывают в 2-литровом автоклаве. Смесь нагревают в течение 80 мин до температуры 250°С и при давлении 45 бар После нагрева воду отводят. Затем нагревают в течение 35 мин до температуры 340°С при давлении 50 бар. Затем содержимое автоклава охлаждают до температуры окружающей среды и осуществляют сброс давления. Полученный продукт содержит 227 г органического вещества, 3,7 г золы и 33,3 г воды (12,6%). Плотность в массе 0,46 кг органического вещества в 1 л и теплотворная способность 6880 ккал/кг. Во время второй стадии обработки получают 9,9 л (19,6%) С02 и 3,4 г смолы. Пример 2. 150 г австралийского бурого угля (частицы размером порядка 10 мм) обрабатывают в автоклаве емкостью 350 см в присутствии 90 см воды. Температуру повышают постепенно по 80 С/мин. Эксперимент 1: уголь нагревают о 250 С при давлении 45 бар. Эксперимент 2: уголь нагревают о 340°С при давлении 200 бар. Эксперимент 3: уголь нагревают о при давлении 45 бар. Отводят воду при температуре 50°С и уголь нагревают при давлеии 50 бар паром до температуры . Измеряют теплотворную способность содержание влаги. Результаты сводят в таблицу. Загрузка Наилучшие результаты получают в эксперименте 3.

5 1099848

П р и м е р 3. Каменный угольПример 4. (известный). Канагревают до при давлениименный уголь нагревают до 250 С при

45бар, сливают воду при 250°С и ка-давлении 45 бар, сливают воду при

менньй уголь нагревают водйным паром250 С и каменный-уголь нагревают

до прн давлении 50 бар. Обра-5 водородом до 340 С при давлении

ботанный уголь содержит 9 вес.% ела-50 бар. Обработанный уголь содержит

ги и теплопроводная способность его9% влаги и теплопроводная способсоставляет 7786 ккал/кг.ность его составляет 7286 ккал/кг.

СПОСОБ ОБЕЗВОЖИВАНИЯ НИЗКОСОРТНОГО УГЛЯ, включающий нагрев угля в присутствии воды до 150ЗОО с при давлении, равном давлению паров воды при данной температуре, отделение части жидкой водной фазы от угля и последующий нагрев угля до 300-340°С, отличающийс я тем, что, с целью повышения теплотворной способности угля, нагрев до 300-340 С осуществляют водяным паром при давлении не вьш1е 50 атм. 10 } /

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ декоративной обработки изделия из карбонатного камня | 1986 |

|

SU1527222A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-06-23—Публикация

1979-12-17—Подача