nU

W

со

Изобретение относится к сельскому хозяйству, а именно к способам получения,органоминеральных удобрений из отходов гидролизно-дрожжевого производства.

Получение кормового белка микро- 5 биологическим путем сопровождается образованием значительного количества отходов.Так на гидролизно-дрожжевнрс заводах на 1 т сухого растительного сырья образуется 300-400 кг гидро- ю лизного лигнина, 200-240 кг шламов и 14 м последрожжевой бражки. Сточные воды гидролизных заводов (их загрязненность определяется в основном последрожжевой бражкой) относят- с ся к одним из самых концентрированных промышленных стоков и поэтому являются интенсивным источником загрязнения окружающей природной среды. В химический состав последрожжевой бражки, характеризующейся в 20 среднем следующими показателями: рН 4,2-4,5; БПК 4700-6300 мг ВПК полное 8500-10400 мг ХПК 15300-16000 .-мг С/л; кислотность ; 190-390 мг/л, входят,мг/л: летучие 25 кислоты 120-550 фурфурол 70-145; фосфор (PjOg) 25-90; азот общий 50-100.0. При двухступенчатой нейтрализации гкдролизата на гидролизнодрожжевых заводах на 1 т абсолютно jg сухого сырья образуется 130-140 кг гидролизного шлама и 30-40 кг шлама питательных солей (суперфосфатного ьшама) . Гидролизный, и суперфосфатный шламы, подсушенные до влажности 5 и ,,, 20% соответственно,содержат минеральных веществ (в основном в виде гипса) 61 и 100%, общего азота 0,25 и 1,08%, -общего фосфора (PjOj) 0,62 и 3,47% соответственно.

Известно приготовление порошко- 0 видных органоминеральных удобрений из суперфосфатного шлама, суперфосфатного, гидролизного и органического шламов путем нейтрализации шламов аммиачной водой до нейтральной реак- 45 ции. Для получения гранулированного удобрения на основе нейтрализованной аммиаком смеси шламов суперфосфатного, гидролизного и органического) добавляют 5-10% солей лигно- 50 сульфоновых кислот 1.

Недостатками указанного способа являются использование для нейтрализации отходов аммиачной воды (ценного азотного удобрения), а также , применение солей лигносульфоновых кислот (отходов заводов целлюлознобумгикной промышленности) для получения устойчивых гранул удобрений.

Наиболее близким к изобретению по технической сущности и достигаемому 60 результату является способ получения органоминерального удобрения на основе упаренной последрожжевой бражки и суперфосфатного пшама Согласно которому последрожжевую бражку упари-б5

вают в многокорпусной выпарной установке и роторных испарителях до содежания сухих веществ 50г70%. В упаренную последрожжевую бражку вводят в качестве наполнителя предварительно обезвоженный и подсушенный суперфосфатный шлам в количестве 40% по весу бражки. Полученные компоненты дополнительно перемешивают и гранулируют с помощью двухвалкового смесителя-грнулятора. Гранулированную смесь суша в многоярусной ленточной сушилке до содержания влаги 5-15% 2 .

Однако удобрение на основе упаренной последрожжевой бражки и суперфосфатного шлс1ма состоит из компоненто с кислой реакцией среды, оказывает подкисляющее на почвы действие, а суперфосфатный шлам, состоящий из минеральных частиц (преимущественно гипса), является инертным наполнителем .

Целью изобретения является снижечие кислотности удобрения, при одновременном обогсицении его фосфором, Доступным для растений.

-Поставленная цель достигается тем, что согласно способу получения органоминерального удобрения путем смешения упаренной последрожжевой бражки с суперфосфатным шламом с последующим перемешиванием и гранулированием полученной массы, в упаренную последрожжевую бражку при температуре ее кипения предварительно вводят фосфоритную муку, а суперфосфатный шлам используют совместно с гидролизным лигнином.

Причем гидролизный лигнин и суперфосфатный вшам используют в соотношении 3-2:1.

Пример. К 320 кг упаренной до 45% сухих веществ последрожжевой бражки в теплообменном аппарате с мешалкой добавляют 150 кг фосфоритно муки. При постоянном перемешивании смесь выдерживают при ЮОс до испарения 120 л воды. Затем при постоянном перемешивании при 80-90 С в течение 30-40 мин добавляют сначала 108 кг высушенного гидролизного лигнина, а затем 42 кг суперфосфатного шлама. Приготовленную смесь подают в двухвалковый смеситель-грат нулятор СНВ-300, где дополнительно перемешивают и растирают. На выходе гранулятора получается гранулированное органоминеральное удобрение с содержанием влаги 15%. Удобрение при необходимости досушивают на воздухе или ленточной сушилке. Полученное органоминеральное удобрение после сушки на воздухе имеет влажность 10,0%; рН 5,20; зольность 63,0% и содержит (на сырое вещество),%: азот 2,38; калий 0,90; общий фосфор 6,80; лимонно-растворимый фосфор 3,37.

Таким образом, примерно 50% общего фосфора удобрения находится в

хорошо доступном для растений состоянии. Последнее объясняется как нейтрализацией фосфорнокислого кальция под влиянием минеральной (серной) и органических (уксусной, муравьиной и левулиновой) кислот исходных компЬнентов, так и теми механо-химическими превращениями труднорастворимых фосфатов притих растирании в смесителе-грануляторе в присутствии гумуI

соподобных веществ, входящих согласно проведенным исследованиям, в состав последрожжевой бражки и органического вещества гидролизного шлама.

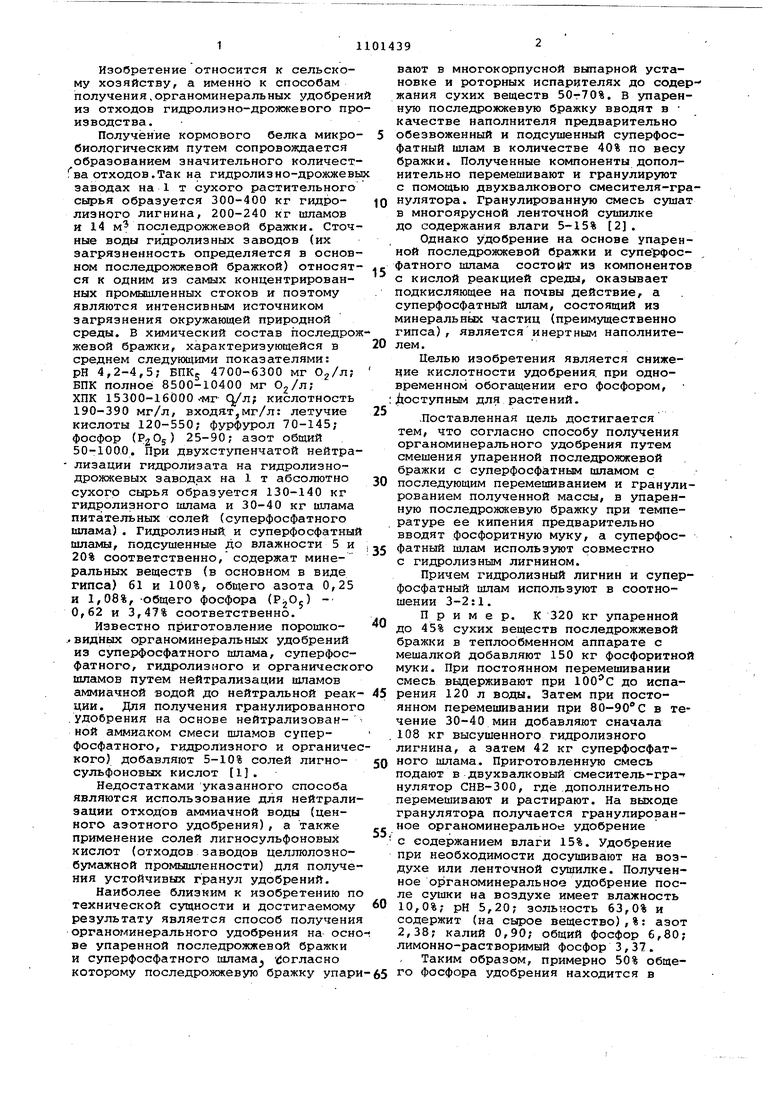

Физико-химическая характеристика препаратов предлагаемых гумусоподобных веществ, выделенных изотходов гидролизно-дрожжевого производства, представлена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органоминерального удобрения | 1979 |

|

SU906980A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 2000 |

|

RU2192403C2 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 1995 |

|

RU2144014C1 |

| Способ получения органоминерального удобрения | 1988 |

|

SU1629294A1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ | 1992 |

|

RU2054404C1 |

| Способ получения биоорганоминерального удобрения | 1990 |

|

SU1808824A1 |

| Органоминеральное удобрение (варианты) | 2018 |

|

RU2693888C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНОГО ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1972 |

|

SU426983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО УДОБРЕНИЯ | 1971 |

|

SU307995A1 |

| ОРГАНОМИНЕРАЛЬНОЕ УДОБРЕНИЕ НА ОСНОВЕ ГИДРОЛИЗНОГО ЛИГНИНА | 2001 |

|

RU2209196C1 |

1. СПОСОБ ПОЛУЧЕНИЯ ОРГАНОМИНЕРАЛЬНОГО УДОБРЕНИЯ путем смешения упаренной последрожжевой бражки с - -1 -,4-..Tvan«;.-.;i . суперфосфатным шламом с последующим перемешиванием и гранулированием полученной массы, отличающийся тем, что с целью снижения кислотности удобрения при одновременном обогащении его фосфором, доступным для растений, в упаренную последрожжев5по бражку при температуре ее кипения предварительно вводят фосфоритную муку, а суперфосфатный шлам используют совместно с гидролизным лигнином. 2, Способ по п. 1,отличающ и И с я тем, что гидролизный лигнин и суперфосфатный шлам используют в соотношении 3-2:1.

Препарат 1 68,8 6,2 21,3 3,1 0,9 Препарат 2 64,5 5,7 26,7 2,8 1,0 Приведенные в таблице данные, а также полученные при использовании дериватографического анализа эндо- и экзоэффекты препаратов и характер их инфракрасных спектров подтверждают близость указанных препаратов друг к другу и одновременно к органичесКИМ веществам типа гуминовых кислот При гомогенизации фосфоритной муки в среде упаренной последрож- женой бражки при 80-100°С (снижающей вязкость бражки) в присутствии гумусоподобных веществ гидролизногоЕша ма поверхностно-активные вещества про никают в глубь возникающих трещин част чек фосфоритной муки,существенно снижают свободную поверхностную энергию на границах раздела фаз, ослабляя прочность межатомных связей и облегчая разрушение твердой фаэн. При этом появляется множество новых трещин. Добавление суперфосфатного шлама до оптимальной влажности грануляции и дальнейшее гранулирование приготов ленной смеси в двухвалковом грануляторе-смесителе СН-100 в условиях повышенного давления между шнеками валков способствует дальнейшей интенсификации процессов диспергации фосфоритной муки и перехода ее фосфатов в доступное для растений состо яние. Однако кратковременного контак та между фосфоритйой мукой, шлс1мами упаренной последрожжевой бражкой недостаточно для перевода большинства фосфатов удобрения в доступные для растений ФОРМЫ. Указанные процессы ( из упаренной последрожжевой бражки) 3,6 18,2 -0,5 0,023 7,7 30,5 (из органического вещества шламовых отходов) 3,2 27,4 -0,4 0,022 5,7 29,2 завершаются в дальнейшем в объеме каждой гранулы при внесении полученных гранулированных органоминеральных удобрений в почву. Вегетационные опыты по влиянию приготовленных удобрений на урожай овса показали, что исследуемое удобрение по своему влиянию на урожай зерна овса не уступает минеральным удЪбрениям с эквивалентным содержанием азота, фосфора и калия. Выход соломы овса при внесетНИИ гранулированного органрминеральг ного удобрения был почти вдвое выше, чем при внесении минеральных . удобрений. В последействии преимущество органоминерального удобрения было еще выше. Содержание белка в зерне овса сосудов с исследуемым удобрением составляет 14,3%, а на контроле - 10,1%. Высокая эффективность в последействии, гранулированного органоминерального удобрения объясняется как значительным повышением содержания подвижного фосфора в почве (с 9,6 до 77 мг на 100 г почвы),так и специфическим воздействием органических веществ удобрения, повышающих коэффициент использования питательных веществ из почвы и удобрения. Удобрения вносили также в полевых опытах осенью под зяблевую вспашку из расчета 90 кг азота на 1 га. Полевые опыты показали, что органоминеральные удобрения по своему влиянию на урожай зерна озимой пшеницы превосходятвлияние минеральных удобрений с эквивалентным содержанием

51101439

азота, фосфора и калия. При этом порения повышает эффективность испольсравнению с контролем имеет место .зования фосфоритной муки, способствутакже значительное увеличение со-ет комплексному использованию отходов

держания протеина в зерне озимой пше-гидролизно-дрожжевого производства

ницы.(шламов и последрожжевой бражки) для

Таким образом, проведенные вегета-утилизация отходов в качестве удобреционные и полевые опыты показали,ний служит надежной защитой окружаючто применение приготовленного удоб-щей природной среды.

5повышения плодородия почв. Кроме того,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сложного гранулированного органоминерального удобрения | 1974 |

|

SU493451A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU342849A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-07-07—Публикация

1982-08-02—Подача