Изобретение относится к микроэлектронике и Может быть использовано при промышленном изготовлении .полупроводниковых приборовс

Известен способ изготовления полупроводниковых структур, включающий формирование областей противоположного типа проводимости, металлизированной разводки и диэлектрической изоляции элементов механическим надрезом, с последующим подтравливанием

Недостатком данного способа является отсутствие защиты р-п-перехода по краю активного элемента, что приводит к загрязнению перехода и, как следствие, к повышенному браку по точкам утечки, для предотвращения этого необходимо применять всевозможные защитные покрытия в процессе сборки арматур, что приводит к увеличению трудоемкости.

Наиболее близким техническим решением к изобретению является способ изготовления кристаллов полупроводниковых структур, включащий формирование элементов структуры в полупроводниковой подложке с маскируюОщим их диэлектрическим покрытием,

го вскрытие контактных областей к эле4Ь CJ ментам структуры, формирование ме- таллизированной разводки и канавок

со разделительной изоляции, нанесение защитного изолирующего покрытия на рельефную поверхность и вскрытие металлизированных контактных площадок.

Недостатком данного способа является его сложность и длительность проведения из-за операций фотогравировки по контактам и меза областям с последующим глубоким травлением канавок разделительной изоляции„ Причем, при проведении фотогравировки предъявляются повышенные требования к маскирущим свойствам фоторезиста, который должен выдержать длительное воздействие травителя при травлении полу проводникового материала на глубину несколько десятков микрон

Такая значительная глубина травления необходима для полного разделения активных областей между собой, которое .постигается при глубине травления более ширины области противоположного подложке типа проводимости плюс глубины распространения объемного яаря.па р-п-переходао

Цель изобретения - упро1чение способа

Цель достигается тем, что в способе изготовления кристаллов полупроводниковых структур, включащем операции формирования элементов структуры в полупроводниковой подложке с маскирующим их диэлектрическим покрытием, вскрытие контактных областей элементам структуры, формирование металлизированной разводки и канавок разделительной изоляции, нанесение защитного диэлектрического покрытия на рельефную поверхность и вскрытие металлизированных контактных площадок, создание канавок разделительной изоляции проводят механическим надречЗом через резистивную маску с последующим подтравливанием, а вскрытие металлизированных контактных площадок производят удалением резистао

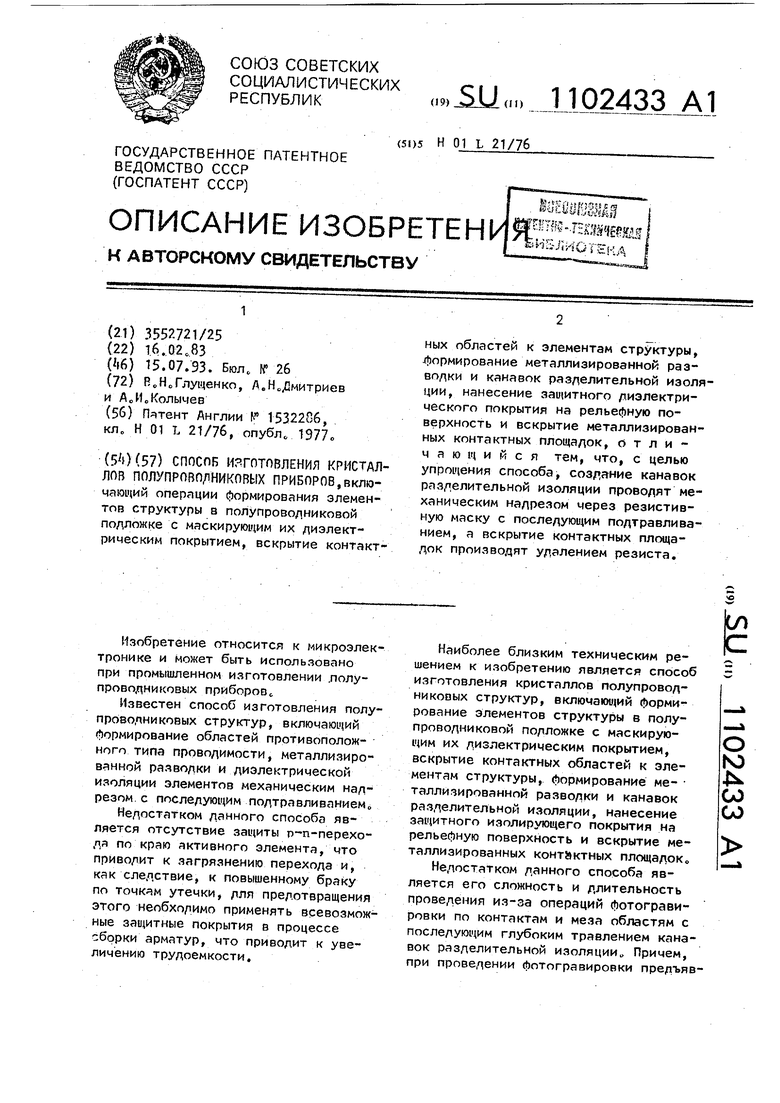

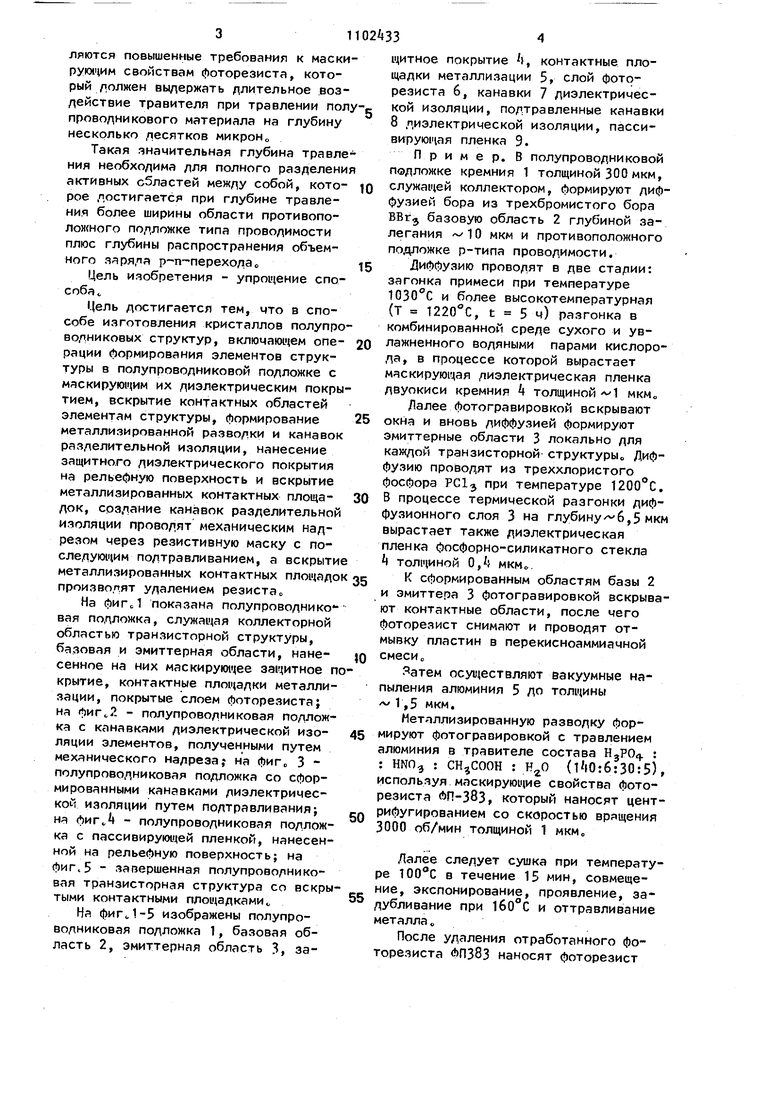

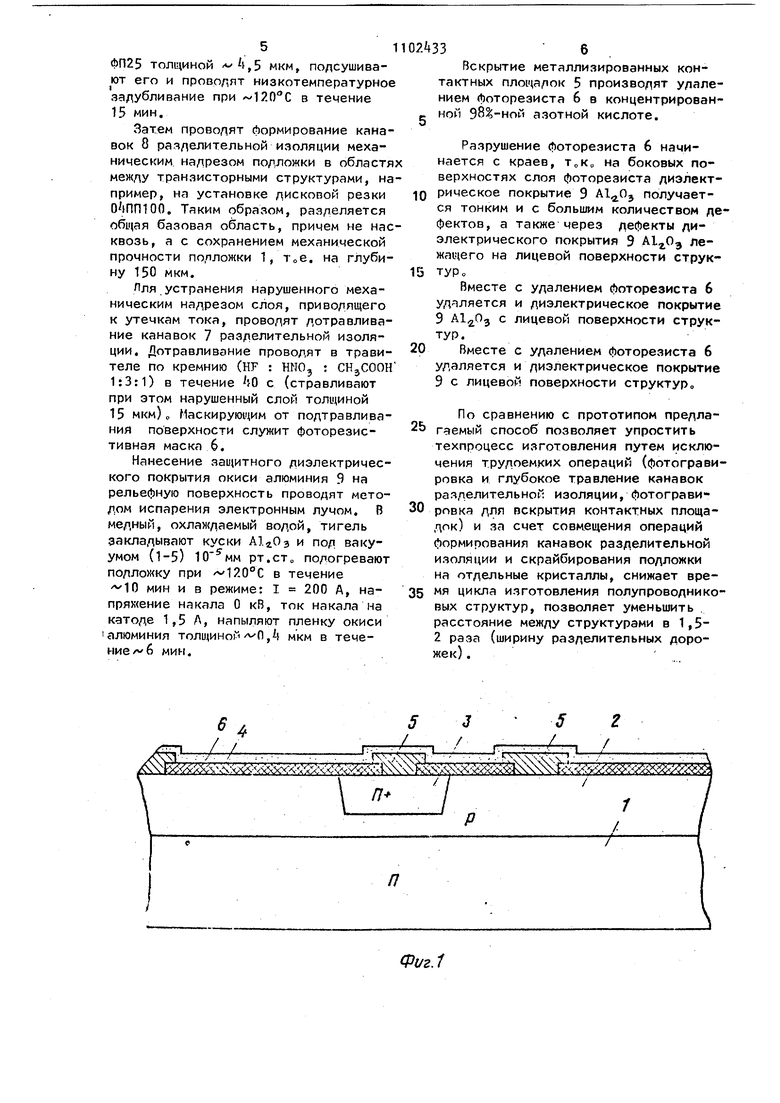

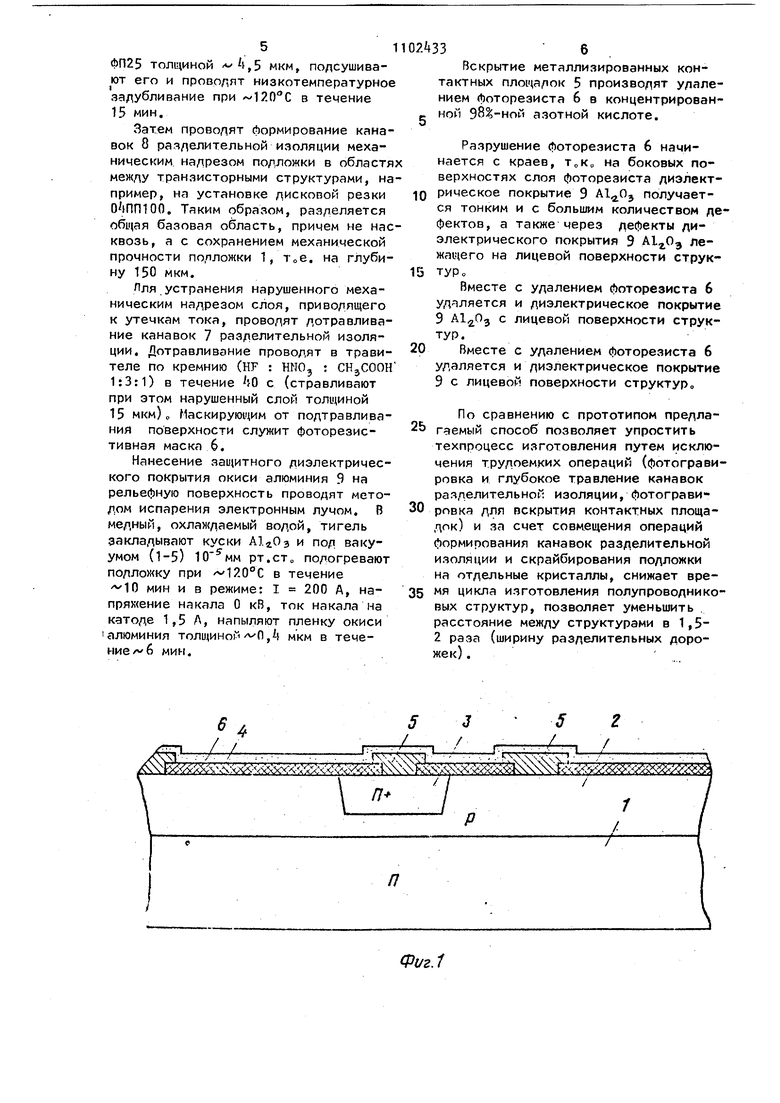

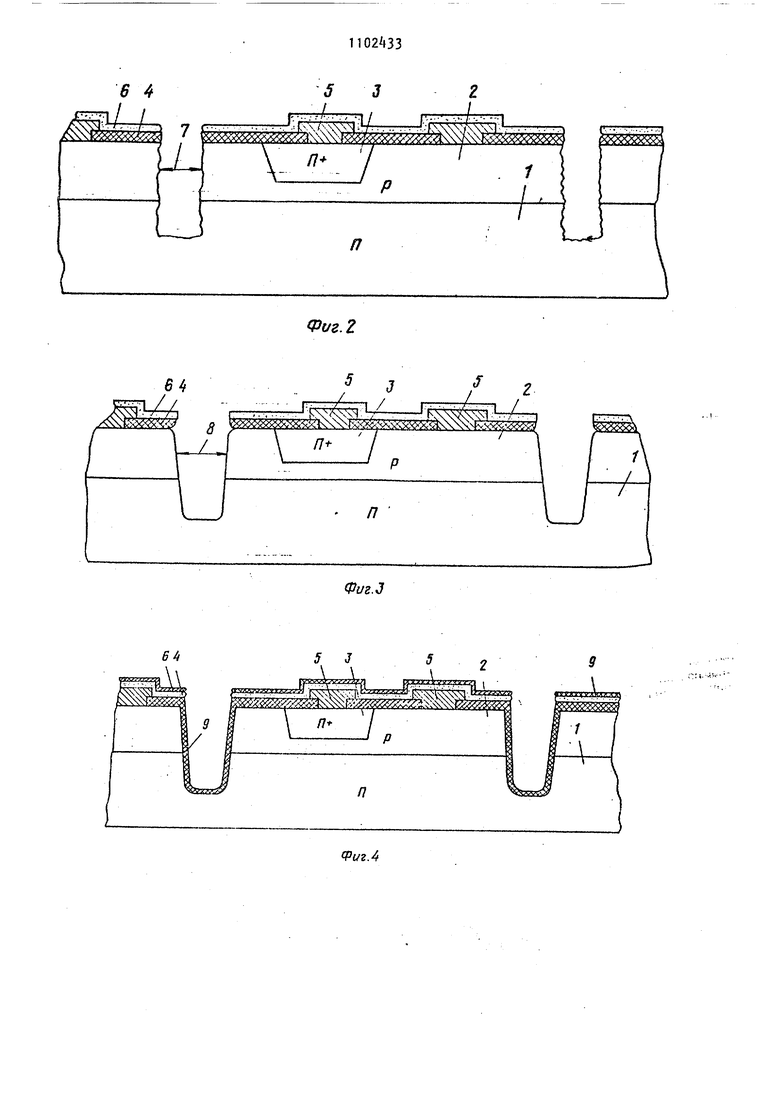

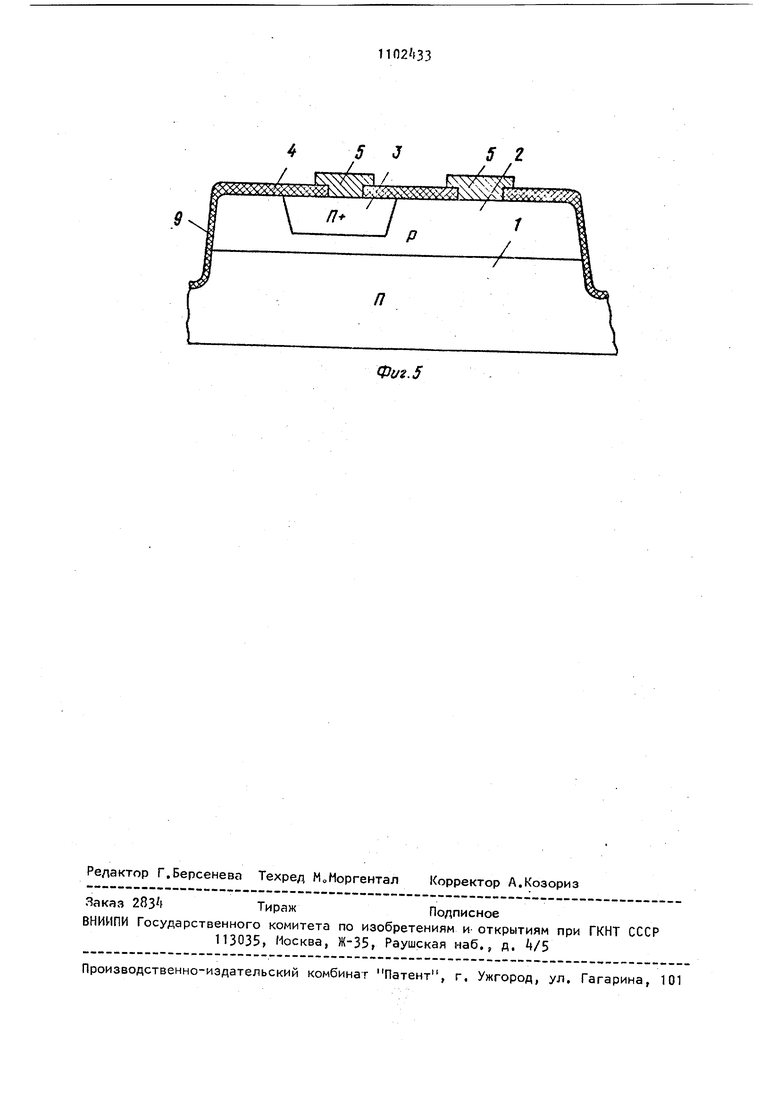

На фиГо1 показана полупроводниковая подложка, служащая коллекторной областью транзисторной структуры, базовая и эмиттерная области, нанесенное на них маскирущее защитное покрытие, контактные площадки металлизации, покрытые слоем фоторезиста; на фиго2 - полупроводниковая подложка с канавками диэлектрической изоляции элементов, полученными путем механического надреза, на фиг 3 полупроводниковая подложка со сформированными канавками диэлектрической изоляции путем подтравливания; на фиг„ - полупроводниковая подложка с пассивирую1чей пленкой, нанесенной на рельефную поверхность; на фиг.5 - завершенная полупроводниковая транзисторная структура со вскрытыми контактными площадками

На фиГо1-5 изображены полупроводниковая подложка 1, базовая область 2, эмиттерная область 3, защитное покрытие i, контактные площадки металлизации 5, слой фоторезиста б, канавки 7 диэлектрической изоляции, подтравленные канавки 8 диэлектрической изоляции, пассивирую111ая пленка 9.

Пример. В полупроводниковой подложке кремния 1 толщиной 300 мкм, служащей коллектором, формируют диффузией бора из трехбромистого бора ВВг базовую область 2 глубиной залегания мкм и противоположного подложке р-типа проводимости.

ЛИФФУЗИЮ проводят в две стадии: загонка примеси при температуре и более высокотемпературная (т Т220С, t 5 ч) разгонка в комбинированной среде сухого и увлажненного водяными парами кислорода, в процессе которой вырастает маскирующая диэлектрическая пленка двуокиси кремния толщиной мкм,,

Далее фотогравировкой вскрывают окна и вновь диффузией формируют эмиттерные области 3 локально для каждой транзисторной структуры Диффузию проводят из треххлористого фосфора РС1з при температуре 1200°С. В процессе термической разгонки диффузионного слоя 3 на глубину 6,5 мк вырастает также диэлектрическая пленка фосфорно-силикатного стекла толщиной 0,k мкмо.

К сформированным областям базы 2 и эмиттера 3 фотогравировкой вскрывают контактные области, после чего фоторезист снимают и проводят отмывку пластин в перекисноаммиачной смесир

Яатем осуществляют вакуумные напыления алюминия 5 до толщины л/1,5 мкм.

Металлизированную разводку формируют фотогравировкой с травлением алюминия а травителе состава : : HNO : : (llO:6:30:5) используя маскирующие свойства фоторезиста ЬП-383, который наносят центрифугированием со скоростью вращения 3000 об/мин толщиной 1 мкм

Далее следует сушка при температуре в течение 15 мин, совмещение, экспонирование, проявление, задубливание при и оттравливание металла„

После удаления отработанного фоторезиста ФПЗбЗ наносят фоторезист

5

ФП25 толщиной 1,5 мкм, полсушивают его и проволят низкотемпературное залубливание при в течение 15 мин.

Затем проводят формирование канавок 8 раяделительной изоляции механическим надрезом подложки в областя между транзисторными структурами, например, на установке дисковой резки OlnniOO, Таким образом, разделяется общая базовая область, причем не насквозь, а с сохранением механической прочности подложки 1, Тое. на глубину 150 мкм.

Лля устранения нарушенного механическим надрезом слоя, приводящего к утечкам тока, проводят дотравливание канавок 7 разделительной изоляции. Дотравливание проводят в травителе по кремнию (HF : HNOj

CHjCOOH 1:3:1) в течение 0 с (стравливают при этом нарушенный слой толщиной 15 мкм)„ Маскирующим от подтравливаний поверхности служит фоторезистивная маска 6.

Нанесение защитного диэлектрического покрытия окиси алюминия 9 на рельефную поверхность проводят методом испарения электронным лучом. В медный, охлаждаемый водой, тигель закладывают куски и под вакуумом (1-5) рт.сто подогревают подложку при л/1.0°С в течение мин и в режиме: 1 200 А, напряхчение накала О кВ, ток накала на катоде 1,5 Л, напыляют пленку окиси алюминия толщиной л/П,4 мкм в течение/«6 мин.

6

Вскрытие металлизированных контактных площадок 5 производят удалением фоторезиста 6 в концентрирован ной 98%-ной азотной кислоте.

Разрушение фоторезиста 6 начинается с краев, т„к„ на боковых поверхностях слоя фоторезиста диэлектрическое покрытие 9 получает0ся тонким и с большим количеством дефектов, а также через дефекты диэлектрического покрытия 9 Лежащего на лицевой поверхности струк5 туро

Вместе с удалением фоторезиста 6 уд-1ляется и диэлектрическое покрытие 9 с лицевой поверхности структур.

0 Вместе с удалением фоторезиста 6 удаляется и диэлектрическое покрытие 9 с лицевой поверхности структур,

По сравнению с прототипом предла5 гаемый способ позволяет упростить техпроцесс изготовления путем исключения трудоемких операций (фотогравировка и глубокое травление канавок разделительной изоляции, фотограви0ровка для вскрытия контактных площадок) и за счет совмещения операций формирования канавок разделительной изоляции и скрайбирования подложки на отдельные кристаллы, снижает время цикла изготовления полупроводнико5вых структур, позволяет уменьшить , расстояние между структурами в 1,52 раза (ширину разделительных дорожек) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллов полупроводниковых структур | 1981 |

|

SU980568A1 |

| Способ изготовления полупроводниковых кремниевых структур | 1982 |

|

SU1160895A1 |

| Способ изготовления меза-структур | 1982 |

|

SU1050476A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| Способ получения кристаллов полупроводниковых структур | 1981 |

|

SU1050475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 2006 |

|

RU2321101C1 |

| СПОСОБ СТАБИЛИЗАЦИИ P-N-ПЕРЕХОДОВ | 1976 |

|

SU633389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1984 |

|

SU1294213A1 |

| Способ изготовления мощных ВЧ-транзисторов | 1980 |

|

SU900759A1 |

| Способ вскрытия локальных участков в окисленной поверхности полупроводниковой пластины | 1977 |

|

SU668510A1 |

СПОСПБ ИЯГОТПВЛЕНИЛ КРИСТАЛЛОВ ПОЛУПРПВПЛНИКПВЫХ ПРИБОРОВ,включающий операции формирования элементов структуры в полупроводниковой подложке С маскирующим их диэлектрическим покрытием, вскрытие контактных областей к элементам структуры, формирование металлизированной разводки и канавок разделительной изоляции, нанесение защитного диэлектрического покрытия на рельефную поверхность и вскрытие металлизированных контактных площадок, отличающийся тем, что, с целью упрощения способа, создание канавок разделительной изоляции проводят механическим надрезом через резистивную маску с последующим подтравливанием, а вскрытие контактных площадок производят удалением резиста.

fPt/Z.f

Фиг.2

K:N .- ....

i s g KxN ;;v x4KsK3

Авторы

Даты

1993-07-15—Публикация

1983-02-16—Подача