Изобретение относится к технологии полупроводникового производства и может быть использовано при изготовлении металлизации интегральных схем.

Цель изобретения - упрощение способа и повышение надежности структур.

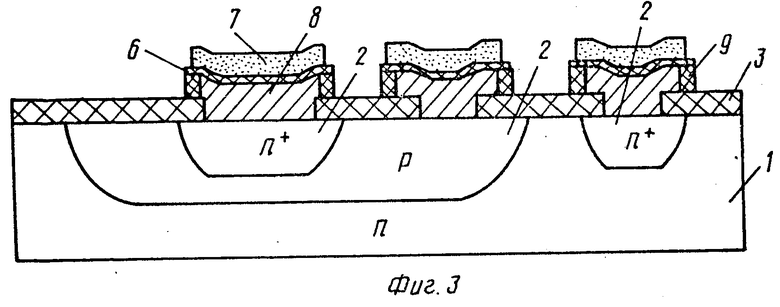

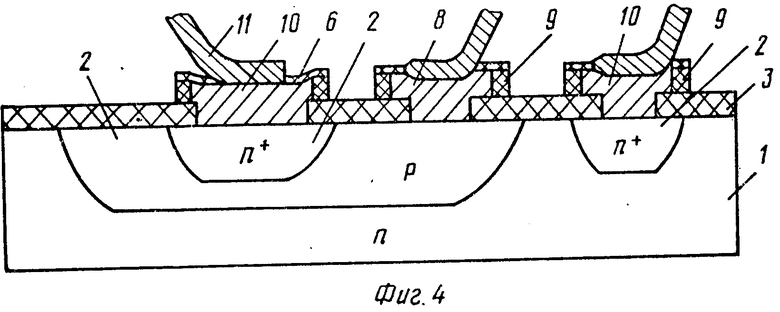

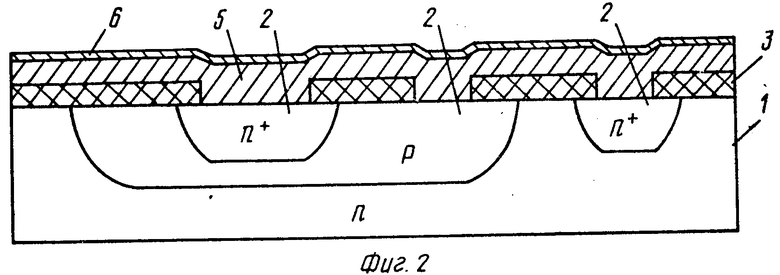

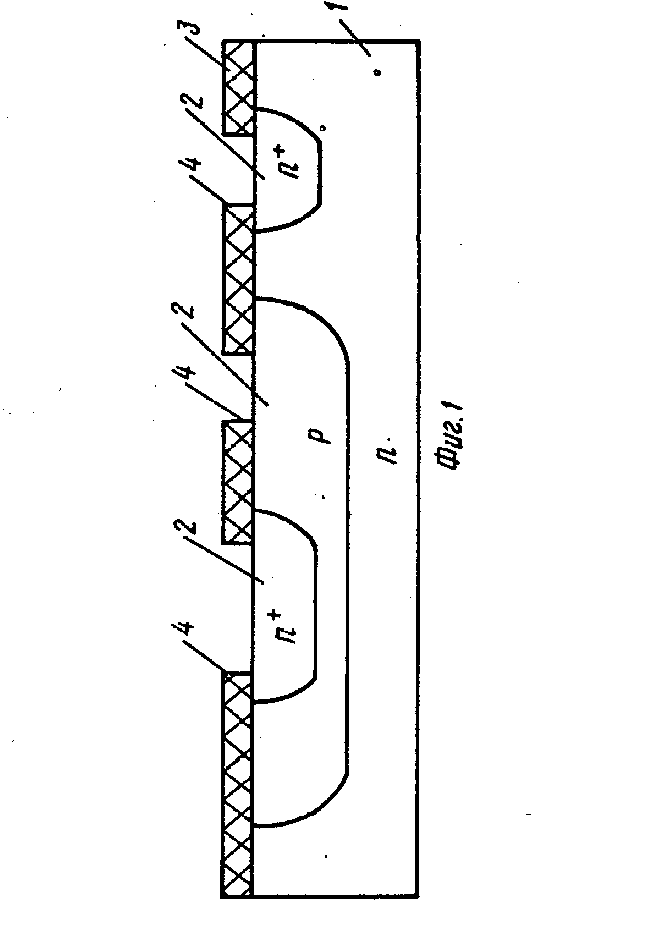

На фиг. 1-4 показана структура, на различных этапах изготовления.

Полупроводниковая структура содержит полупроводниковую подложку 1 с активными областями 2, покрытую слоем 3 диэлектрика, в котором выполнены окна 4, слой 5 металла, слой 6 диэлектрика, слой 7 фоторезиста, металлизированные контакты 8, слой 9 диэлектрика, контакты 10 и проводник 11.

П р и м е р 1. Полупроводниковую подложку 1 кремния n-типа проводимости, служащую коллектором, подвергают термическому окислению при температуре 1423 К в течение 10800 с. Процесс проводят в комбинированной среде сухого и увлажненного водяными парами кислорода, выращивая маскирующее диэлектрическое покрытие двуокиси кремния толщиной 0,7 мкм. Через вскрытое фотогравировкой окно 4 в покрытии формируют активные области 2 структур. Вначале получают базовую область термической загонкой бора из борного ангидрида B2O3 с последующей его разгонкой при температуре 1373 К в комбинированной среде сухого и увлажненного водяными парами кислорода до глубины 1,4 мкм.

Далее формируют эмиттерную область термической диффузией фосфора из хлорокиси фосфора POCl3 при температуре 1273 К в среде азота с добавление кислорода.

К сформированным областям базы, эмиттера, коллектора фотогравировкой открывают контактные окна 4. Затем фоторезист снимают и после отмывки подложки в перекисно-аммиачной смеси осуществляют вакуумное напыление слоя 5 алюминия на установке типа УВН-73П2 с электроннолучевым испарением металла. Перед напылением алюминия держатель с подложкой нагревают до 533 К с целью очистки поверхности подложки, а затем охлаждают подложку до 423 К и напыляют слой алюминия толщиной 1 мкм. Затем снижают температуру подложки до 393 К, напускают в камеру установки кислород до давления 133 Па и охлаждают подложку до 300 К, причем до температуры 353 К и подложку охлаждают со скоростью 0,1 град/с. В результате получают пленку 6 окиси алюминия толщиной 3 ˙ 10-8 м.

Металлизированные контакты 8 формируют фотогравировкой с травлением алюминия в травителе состава H3PO4 : HNO3 : : CH3COOH : H2O = 140: 6: 30: 5, используя маскирующие свойства покрытия-слоя 7 фоторезиста, который в качестве маски оставляют при окислении торцовых поверхностей сформированной разводки. Окисление торцовых поверхностей осуществляют в проточной деионизованной воде марки "А" при температуре от 353 до 363 К в течение 1200 с. В результате образуется пленка 9 Al2O3 толщиной 0,5 мкм.

После этого удаляют слой 7 фоторезиста плазмохимическим травлением на установке типа "Плазма-600Т" в среде кислорода с добавлением 20% азота. Вскрытие контактов 10 на металлизированных площадках производят в процессе присоединения проводников 11 методом термозвуковой сварки,

П р и м е р 2. Структуру формируют так же, как в примере 1, за исключением того, что слой окиси алюминия после напыления слоя алюминия получают напуском в камеру установки кислорода до давления 1,3˙ 103 Па. В результате образуется слой 6 диэлектрика-окиси алюминия толщиной 4 ˙10-6 м. (56) Патент Японии N 54-31874, кл. 99(5)НО, 1979.

Патент Японии N 55-100917, кл. 99(5)НО, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления меза-структур | 1982 |

|

SU1050476A1 |

| Способ изготовления полупроводниковых кремниевых структур | 1982 |

|

SU1160895A1 |

| Способ получения кристаллов полупроводниковых структур | 1981 |

|

SU980568A1 |

| Способ изготовления кристаллов полупроводниковых приборов | 1983 |

|

SU1102433A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1981 |

|

SU952051A1 |

| СПОСОБ СТАБИЛИЗАЦИИ P-N-ПЕРЕХОДОВ | 1976 |

|

SU633389A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| Способ изготовления @ -р- @ -транзисторных структур | 1985 |

|

SU1373231A1 |

Способ изготовления полупроводниковых структур, включающий формирование на полупроводниковой подложке активных областей, пассивацию подложки слоем диэлектрика, вскрытие контактных окон, нанесение слоя алюминия вакуумно-термическим напылением, формирование маскирующего покрытия, фотогравировку разводки, окисление торцовых поверхностей разводки и удаление маскирующего покрытия, отличающийся тем, что, с целью повышения надежности структур и упрощения способа, после нанесения слоя алюминия проводят его поверхностное окисление до образования пленки окиси алюминия толщиной от 2.5·10-8 до 4·10-8 м, для чего в камеру напылительной установки подают окислительную газовую смесь.

СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР, включающий формирование на полупроводниковой подложке активных областей, пассивацию подложки слоем диэлектрика, вскрытие контактных окон, нанесение слоя алюминия вакуумно-термическим напылением, формирование маскирующего покрытия, фотогравировку разводки, окисление торцовых поверхностей разводки и удаление маскирующего покрытия, отличающийся тем, что, с целью повышения надежности структур и упрощения способа, после нанесения слоя алюминия проводят его поверхностное окисление до образования пленки окиси алюминия толщиной от 2,5 · 10-8 до 4 · 10-8, для чего в камеру напылительной установки подают окислительную газовую смесь.

Авторы

Даты

1994-02-28—Публикация

1984-03-21—Подача