-ff

сл -;з

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Криостат | 1981 |

|

SU1043439A1 |

| Вакуумный криостат | 1984 |

|

SU1182242A1 |

| Криостат | 1991 |

|

SU1799441A3 |

| Криостат | 1990 |

|

SU1747825A1 |

| Криостат для исследования электрофизических свойств полупроводниковых материалов | 1989 |

|

SU1686280A1 |

| КРИОСТАТ | 2000 |

|

RU2198356C2 |

| УСТРОЙСТВО ДЛЯ КРИОГЕННОГО ОХЛАЖДЕНИЯ ОТКРЫТЫМ ПОТОКОМ ИСПАРЕННОГО ХЛАДАГЕНТА | 2002 |

|

RU2226657C2 |

| Криостат | 1990 |

|

SU1707461A1 |

| Криостат | 1987 |

|

SU1508063A1 |

| Криостат для оптических исследований материалов | 1989 |

|

SU1666889A1 |

КРИОСТАТ по авт. св. № 1043439., отличающийся тем, что, с целью снижения температуры в рабочей камере при сохранении расхода хладагента и энергозатрат, Б верхней части трубки для подвода газообразного хладагента выполнено по крайней мере одно капиллярное отверстие для сообщения кольцевого зазора между соос-. ными трубками в сосуде Дьюара с полостью трубки для подвода газообразного хладагента.

СА 4 IsD

Изобретение относится к вакуумно-криогенной технике, а именно к криостатам, и может использовано для исследования гемнературных зависимостей электрофизических, онтических и других свойств тне)Л1(. гел.

По основному авт. св. № 1043439 известен криостат, используемый в вакуумнокриогенной технике, в частности при использовании температурных зависимостей электрофизических, оптических и других свойств твердых тел, содержащий вакуумную камеру с установленным в ней объектодержателем, выполненным из материала с высоким коэффициентом теплопроводности, сосуд Дьюара для жидкого хладагента, установленные в камере у объектодержателя и в сосуде Дьюара электронагреватели и трубку для подвода газообразного хладагента из сосуда Дьюара в камеру. Участок трубки для подвода газообразного хладагента, размещенный в сосуде Дьюара, имеет U-образную форму и нижняя часть его расположена ниже предполагаемого уровня жидкости в сосуде, при этом восходящий участок, трубки заключен в соосно с ним расположенную трубку, закрытую сверху, а участок трубки, расположенный в камере, сообпден с полостью объектодержателя и заключен в расположенную соосно с ним трубку, один конец которой сообщен с полостью объектодержателя, а другой - с атмосферой 1.

Однако данное устройство не позволяет получать достаточно низкие температуры (порядка 90К и ниже) и не обеспечивает достаточной их стабильности в этом диапазоне ввиду непостоянства уровня жидкого хладагента в кольцевом зазоре между соосными трубками, расположенными в сосуде Дьюара.

Целью изобретения является снижение температуры в рабочей камере при сохранении расхода хладагента и энергозатрат.

Поставленная цель достигается те.м, что в криостате в верхней части трубки для подвода газообразного хладагента выполнено по крайней мере одно капиллярное отверстие для сообщения кольцевого зазора между соосными трубками в сосуде Дьюара с полостью трубки для подвода газообразного хладагента.

Такое конструктивное рещение обеспечивает получение достаточно низких минимальных рабочих температур (77К) за счет максимального охлаждения газообразного хладагента по всей длине трубки для его подвода из сосуда Дьюара к образцу.

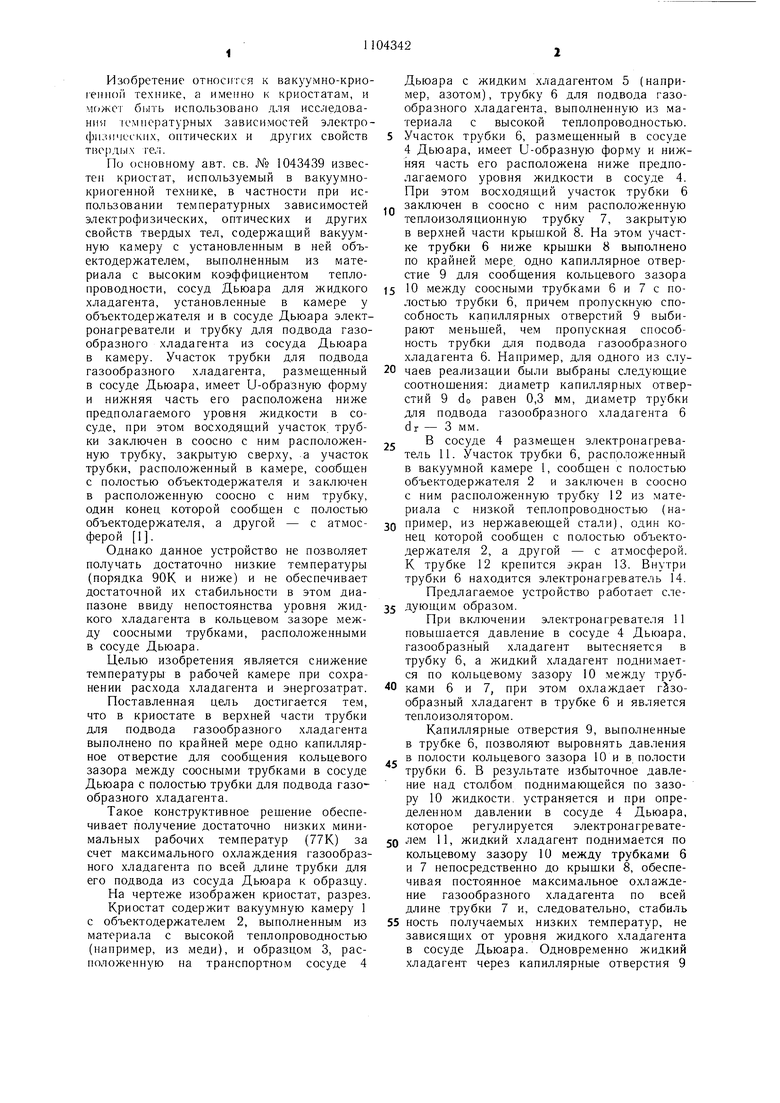

На чертеже изображен криостат, разрез.

Криостат содержит вакуумную камеру 1 с объектодержателем 2, выполненным из материала с высокой теплопроводностью (например, из меди), и образцом 3, расположенную на транспортном сосуде 4

Дьюара с жидким хладагентом 5 (например, азотом), трубку 6 для подвода газообразного хладагента, выполненную из материала с высокой теплопроводностью.

Участок трубки 6, размещенный в сосуде 4 Дьюара, имеет U-образную форму и нижняя часть его расположена ниже предполагаемого уровня жидкости в сосуде 4. При этом восходящий участок трубки 6

заключен в соосно с ним расположенную теплоизоляционную трубку 7, закрытую в верхней части крыщкой 8. На этом участке трубки 6 ниже крыщки 8 выполнено по крайней мере, одно капиллярное отверстие 9 для сообщения кольцевого зазора

10 между соосными трубками 6 и 7 с полостью трубки 6, причем пропускную способность капиллярных отверстий 9 выбирают меньшей, чем пропускная способность трубки для подвода газообразного хладагента 6. Например, для одного из случаев реализации были выбраны следующие соотнощения; диаметр капиллярных отверстий 9 do равен 0,3 мм, диаметр трубки для подвода газообразного хладагента б dr - 3 мм.

в сосуде 4 размещен электронагреватель И. Участок трубки 6, расположенный в вакуумной камере 1, сообщен с полостью объектодержателя 2 и заключен в соосно с ним расположенную трубку 12 из материала с низкой теплопроводностью (например, из нержавеющей стали), один конец которой сообщен с полостью объектодержателя 2, а другой - с атмосферой. К трубке 12 крепится экран 13. Внутри трубки 6 находится электронагреватель 14. Предлагаемое устройство работает следующим образом.

При включении электронагревателя 11 повышается давление в сосуде 4 Дьюара, газообразный хладагент вытесняется в трубку 6, а жидкий хладагент поднимается по кольцевому зазору 10 между трубками 6 и 7, при этом охлаждает гйзообразный хладагент в трубке 6 и является теплоизолятором.

Капиллярные отверстия 9, выполненные в трубке 6, позволяют выровнять давления в полости кольцевого зазора 10 и в полости трубки 6. В результате избыточное давление над столбом поднимающейся по зазору 10 жидкости, устраняется и при определенном давлении в сосуде 4 Дьюара, которое регулируется электронагревателем 11, жидкий хладагент поднимается по кольцевому зазору 10 между трубками б и 7 непосредственно до крыщки 8, обеспечивая постоянное максимальное охлаждение газообразного хладагента по всей длине трубки 7 и, следовательно, стабиль

ность получаемых низких температур, не зависящих от уровня жидкого хладагента в сосуде Дьюара. Одновременно жидкий хладагент через капиллярные отверстия 9

попадает из кольцевого зазора 10 в полость трубки 6, вызывая дополнительное охлаждение газообразного хладагента, поступающего по ней к образцу 3. Для обеспечения экономии жидкого хладагента диаметр капиллярных отверстий 9 выбирается таким, чтобы его пропускная способность была меньше пропускной способности трубки 6 для подвода газообразного хладагента. Далее газ поступает в полость объектодержателя 2 и выходит из криостата по кольцевому зазору между трубками 6 и 11. Возвратныйпоток газа служит в качестве теплоизолятора и позволяет снизить приток тепла к газообразному хладагенту, проходящему по внутренней трубке 6 к образцу 3. Для улучщения теплоизоляции объекта используется медный экран 13,

имеющий хорощий тепловой контакт с трубкой 11. Температуру образца регулируют за счет изменений температуры и скорости газообразования хладагента, которые осуществляют посредством электронагревателей 14 и 11 соответственно. Расположение электронагревателя 14 внутри трвубки 6 позволяет осуществлять плавную регулировку температуры и повысить точность термостабилизации.

Изобретение позволяет достичь минимальную рабочую температуру 77 К, что существенно ниже минимальной рабочей температуры базового объекта (95 К), при практически тех же расходах жидкого хладагента и энергозатрат, что и у известного криостата.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Криостат | 1981 |

|

SU1043439A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-07-23—Публикация

1983-01-21—Подача