4;

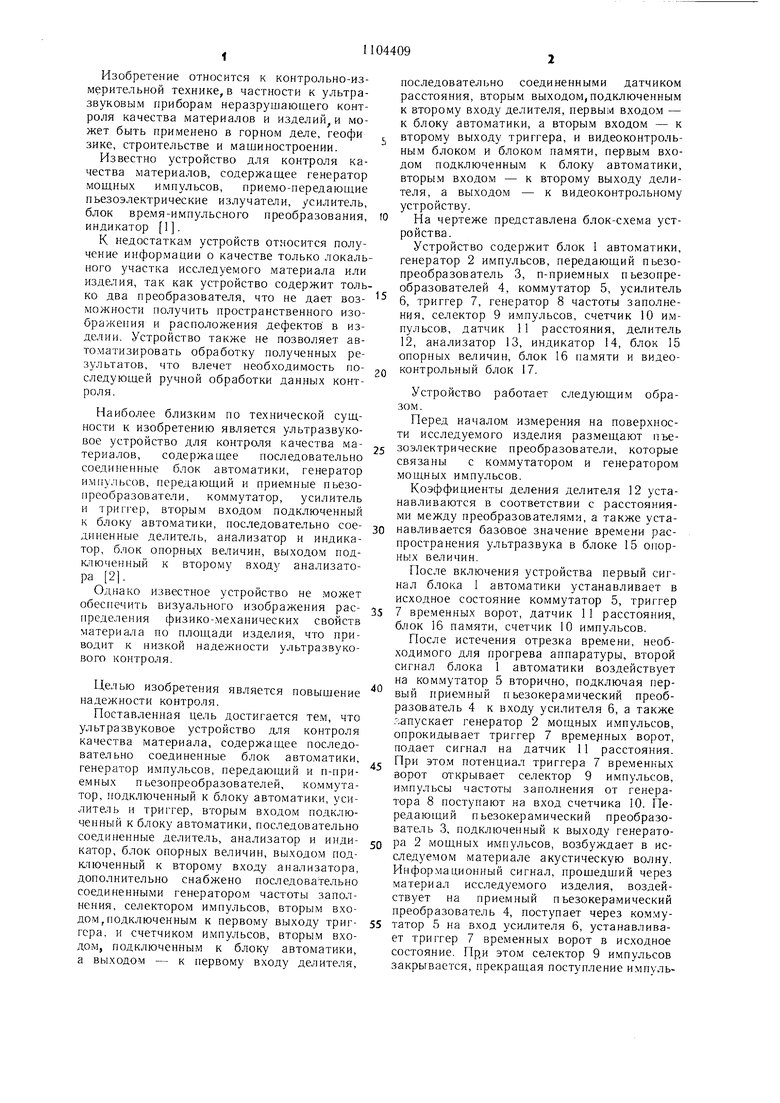

о со Изобретение относится к контрольно-измерительной технике, в частности к ультразвуковым приборам неразрушающего контроля качества материалов и изделий,и может быть применено в горном деле, геофи зике, строительстве и машиностроении. Известно устройство для контроля качества материалов, содержащее генератор мощных импульсов, приемо-передающие пьезоэлектрические излучатели, усилитель, блок время-импульсного преобразования, индикатор 1 . К недостаткам устройств относится получение информации о качестве только локаль ного участка исследуемого материала или изделия, так как устройство содержит толь ко два преобразователя, что не дает возможности получить пространственного изображения и расположения дефектов в изделии. Устройство также не позволяет автоматизировать обработку полученных результатов, что влечет необходимость поо .следующей ручной обработки данных контроля. Наиболее близким по технической сущности к изобретению является ультразвуковое устройство для контроля качества материалов, содержащее последовательно соединенные блок автоматики, генератор импульсов, передающий и приемные пьезопреобразователи, коммутатор, усилитель и трип-ер, вторым входом подключенный к блоку авто.матики, последовательно соединенные делитель, анализатор и индикатор, блок опорвы.х величин, выходом подключенный к второму анализатора 2. Однако известное устройство не .может обеспечить визуального изображения распределения физико-механических свойств материала по площади изделия, что приводит к низкой надежности ультразвукового контроля. Целью изобретения является повышение надежности контроля. Поставленная цель достигается тем, что ультразвуковое устройство для контроля качества материала, содержащее последовательно соединенные блок авто.матики, генератор импульсов, передающий и п-прие.мных пьезопреобразователей, коммутатор, подключенный к блоку автоматики, усилитель и триггер, вторым входом подключенный к блоку автоматики, последовательно соединенные делитель, анализатор и индикатор, блок опорных величин, выходом подютюченный к второму входу анализатора, дополнительно снабжено последовательно соединенными генератором частоты заполнения, селектором импульсов, вторым входом, подключенным к первому выходу триггера. и счетчиком импульсов, вторым входом, подключенным к блоку автоматики, а выходом - к первому входу делителя. последовательно соединенными датчиком расстояния, вторым выходом, подключенным к второму входу делителя, первым входом - к блоку автоматики, а вторым входом - к второму выходу триггера, и видеоконтрольным блоком и блоком памяти, первы.м входом подключенным к блоку автоматики, вторым входом - к второму выходу делителя, а выходом - к видеоконтрольному устройству. На чертеже представлена блок-схема устройства. Устройство содержит блок 1 автоматики, генератор 2 импульсов, передающий пьезопреобразователь 3, п-приемных пьезопреобразователей 4, коммутатор 5, усилитель 6, триггер 7, генератор 8 частоты заполнения, селектор 9 и.мпульсов, счетчик 10 и.мпульсов, датчик 11 расстояния, де титель 12, анализатор 13, индикатор 14, блок 15 опорных величин, блок 16 памяти и видеоконтрольный блок 17. Устройство работает следующим образом. Перед началом измерения на поверхности исследуемого изделия раз.мещают пьезоэлектрические преобразователи, которые связаны с ко.ммутатором и генератором мощных импульсов. Коэффициенты деления делите)1я 12 устанавливаются в соответствии с расстояниями между преобразователями, а также устанавливается базовое значение времени распространения ультразвука в блоке 15 опорных величин. После включения устройства первый сигнал блока 1 автоматики устанавливает в исходное состояние коммутатор 5, триггер 7 вре.менных ворот, датчик 11 расстояния, блок 16 памяти, счетчик 10 импульсов. После истечения отрезка времени, необходимого для прогрева аппаратуры, второй сигнал блока 1 автоматики воздействует на коммутатор 5 вторично, подключая первый приемный пьезокерамический преобразователь 4 к входу усилитетя 6, а также .запускает генератор 2 мощных импульсов, опрокидывает триггер 7 време|1ных ворот, подает сигнал на датчик 11 расстояния. При это.м потенциал триггера 7 временных ворот открывает селектор 9 импульсов, импульсы частоты заполнения от генератора 8 поступают на вход счетчика 10. Передающий пьезокерамический преобразователь 3, подключенный к выходу генератора 2 мощных импульсов, возбуждает в исследуемом материале акустическую волну. Информационный сигнал, прошедший через материал исследуемого изделия, воздействует на приемный пьезокерамический преобразователь 4, поступает через ком.мутатор 5 на вход усилителя 6, устанавливает триггер 7 временных ворот в исходное состояние. При этом селектор 9 импульсов закрывается, прекращая поступление и.мпульсов частоты заполнения в счетчик 10. Одновременно с этим перепад потенциала триггера 7 временных ворот управляет датчиком 11 расстояния, который устанавливает определенное значение коэффициента в делителе 12, причем этот коэффициент изменяется при измерении времени распростра нения ультразвука пропорционально расстоянию между излучающим и приемным пьезоэлектрическими преобразователями. Благодаря такому построению схемы обе- ю спечивается приведение измеренных данных времени распространения ультразвуковой волны по исследуемому образцу к относительной величине. Полученный результат поступает на вход блока 16 памяти, а также сравнивается в анализаторе 13 с базовым 15 значением времени распространения устанавливающимся предварительно в блоке 15 опорных величин. Затем результат сравнения выводится на индикатор 14 и фиксируется в нем до окончания цикла измереНИИ. Таким образом, производится автоматическая обработка поступающих данных контроля с индикацией результатов сравнения. Третий сигнал блока автоматики обеспечивает измерение времени распространения 25 между передающими пьезоэлектрическим преобразователем и следующим приемным пьезоэлектрическим преобразователем (где i 1,2,...,п). Циклы измерения протекают аналогично описанному выще. В результате i n циклов измерения ин- ЗО дикатор 14 представляет информацию относительно соответствия измеренных вре11049д менных интервалов базовому значению, а блок 16 памяти содержит значения измеренных величин, а также их адрес. Эти величины характеризуют состояние физикомеханических свойств материала на отдельных контролируемых каждым преобразователем участках материала образца (изделия). При заполнении ячеек памяти этой информацией производится запуск видеоконтрольного блока 17, считывание имеющейся информации со сканированием развертки видеоконтрольного блока и с одновременным введением параметров по расположению преобразователей. Таким образом, на экране видеоконтрольного блока 17 формируется картина пространственного распределения ультразвуковых волн по объему изделия и наглядно представляется изображение и местоположение неоднородностей, дефектов или нарушений структурно-текстурных особенностей материала. Предлагаемое техническое рещение позволяет не только повысить надежность контроля качества материала, исключить выработку ложного рещения и получение недостоверной информации, но и получить визуальное изображение акустической неоднородности и ее координаты, выдавать рекомендации по ведению технологического процесса после статической обработки данных и выявления дефектов в ряде однотипных изделий. Одновременно сокращается время проведения измерений и контроляза счет исключения промежуточных операций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля качества материалов ультразвуковым методом | 1986 |

|

SU1413516A1 |

| Ультразвуковой дефектоскоп | 1987 |

|

SU1471118A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1290155A1 |

| Ультразвуковое устройство для контроля структуры материалов | 1980 |

|

SU894553A1 |

| Устройство для управления процессом тепловой обработки бетона | 1980 |

|

SU903359A1 |

| Ультразвуковой эхо-импульсный измеритель размеров | 1980 |

|

SU991164A1 |

| Координатное устройство для ультразвукового дефектоскопа | 1986 |

|

SU1370547A1 |

| УЛЬТРАЗВУКОВОЙ СПОСОБ ОПРЕДЕЛЕНИЯ ОБЪЕМА ПРОДУКТА, ПРОШЕДШЕГО ПО ТРУБОПРОВОДУ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085858C1 |

| УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ | 2008 |

|

RU2365912C1 |

| Измеритель скорости ультразвука в материалах | 1976 |

|

SU666962A1 |

УЛЬТРАЗВУКОВОЕ УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КАЧЕСТВА МАТЕРИАЛОВ, содержащее последовательно соединенные блок автоматики, генератор импульсов, передающий и п-прие.мных льезопреобразователей, коммутатор, усилитель и триггер, вторым входом подключенный к блоку автоматики, последовательно соединенные делитель, анализатор и индикатор, блок опорных величин, выходом подключенный к второму входу анализатора, отличающееся тем, что, с целью повыщения надежности контроля материала, оно снабжено последовательно соединенными генератором частоты заполнения, cevieKTOpoM импульсов, вторым входом подключенным к первому выходу триггера, и счетчиком импульсов, вторым входом подключенным к блоку автоматики, а выходо.м - к первому входу делителя, последовательно соединенными датчиком расстояния, вторым выходо.м подключенным к второму входу делителя, первым входом - к блоку автоматики, а вторым входом - к второму выходу триггера, видеоконтрольным блоком и блоком памяти, первым входом подключенным к блоку автоматики, вторым входом - к второму выходу делителя, а выходом -, к видеоконтрольному устройству.

| I | |||

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОЧНОСТИ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ УЛЬТРАЗВУКОВЫМ МЕТОДОМ | 0 |

|

SU317968A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измерения скорости ультразвука | 1978 |

|

SU732737A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-07-23—Публикация

1982-11-25—Подача