Изобретение относится к неразрушающим испытаниям материалов ультразвуковым методом и может быть использовано для контроля качества и дефектоскопии твердых материалов в строительстве, горном деле, машиностроении.

Известно ультразвуковое устройство для контроля качества материалов, содержащее последовательно соединенные синхронизатор, генератор зондирующих импульсов, излучающий преобразователь, приемный преобразователь, дифференцирующий усилитель и усилитель, к которому подключены два пороговых элемента, первый из которых связан с последовательно соединенными первым и вторым триггерами ворот, коммутатором и преобразователем временного интервала в цифровой код, а второй - подключен ко второму входу второго триггера ворот, при этом синхронизатор через первый триггер ворот связан с коммутатором [1]. Это устройство обеспечивает повышенную точность измерения времени распространения ультразвуковых колебаний, поскольку указанное время отсчитывается между излученным ультразвуковым импульсом и первым экстремумом принимающего ультразвукового импульса, а такой способ отсчета является более точным по сравнению с традиционно используемым отсчетом по некоторому пороговому уровню принимаемого сигнала.

Недостатком известного устройства является низкая помехозащищенность контроля материалов с большими затуханиями ультразвуковых колебаний, обусловленная тем, что амплитуда первой информативной полуволны ультразвукового сигнала оказывается, в ряде случаев, ниже уровня акустических помех различной физической природы.

Наиболее близким к предлагаемому изобретению по технической сущности является устройство для ультразвукового контроля качества материалов, содержащее последовательно соединенные синхронизатор, генератор и излучающий акустический преобразователь, последовательно соединенные приемный акустический преобразователь, усилитель и первое пороговое устройство, цифровой счетчик-индикатор, связанный с синхронизатором и две схемы «И» [2]. Данное устройство, принятое авторами за прототип, позволяет исключить ложные срабатывания при действии помех с периодами следования, совпадающими с периодом зондирующих импульсов. В то же время недостатком устройства-прототипа является низкая точность контроля в тех случаях, когда объект исследования отличается повышенным затуханием упругих волн или затруднено обеспечение надежных контактных условий акустических преобразователей с поверхностями ввода и приема акустических сигналов. При этом устройство срабатывает не по первой положительной полуволне принятого сигнала, а по отрицательной полуволне или последующим положительным полуволнам, амплитуда которых существенно больше, чем у первой полуволны. В результате возникает погрешность измерения времени распространения ультразвукового сигнала, являющегося информативным параметром контроля.

Задачей изобретения является повышение точности контроля за счет исключения срабатывания устройства не по первой полуволне принятого ультразвукового сигнала.

Решение указанной задачи достигается тем, что ультразвуковое устройство для контроля качества материалов, содержащее последовательно соединенные синхронизатор, генератор и излучающий акустический преобразователь, последовательно соединенные приемный акустический преобразователь, усилитель и пороговое устройство, цифровой счетчик-индикатор, связанный с синхронизатором, и первую и вторую схемы «И», дополнительно снабжено последовательно соединенными первым триггером, счетчиком импульсов и первым индикатором, последовательно соединенными инвертирующим усилителем и вторым пороговым устройством, включенными между приемным акустическим преобразователем и второй схемой «И», последовательно соединенными вторым триггером и вторым индикатором, счетчиком-делителем на три, включенным между синхронизатором и счетчиком импульсов, первый выход которого связан с управляющим входом генератора, а второй - со вторым входом цифрового счетчика-индикатора, каждая из схем «И» связана с первым входом соответствующего триггера, выходы триггеров перекрестно подключены ко вторым входам схем «И», а вторые входы - к синхронизатору, причем первое пороговое устройство подключено к первому входу первой схемы «И».

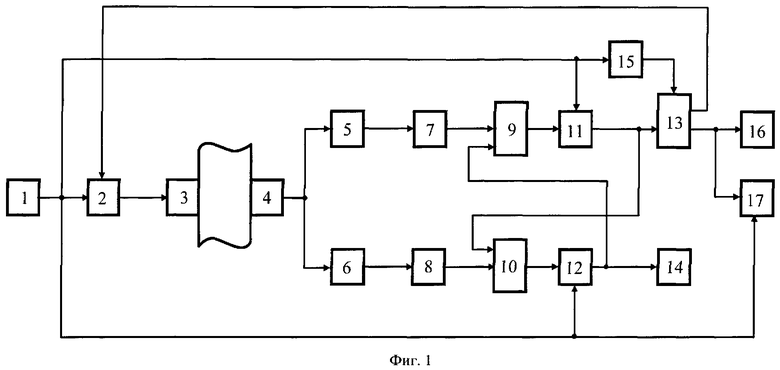

На фиг.1 изображена блок-схема ультразвукового устройства для контроля качества материалов; на фиг.2 - эпюры напряжений (временные диаграммы), поясняющие работу устройства.

Ультразвуковое устройство для контроля качества материалов содержит синхронизатор 1, связанный через генератор 2 зондирующих импульсов с излучающим акустическим преобразователем 3, который акустически связан с объектом контроля, на противоположной стороне которого установлен с возможностью акустического контакта приемный преобразователь 4, подключенный ко входам усилителя 5 и инвертирующего усилителя 6. Выходы усилителей 5 и 6 подключены ко входам соответственно первого порогового устройства 7 и второго порогового устройства 8, которые, в свою очередь, подключены к первым входам соответственно первой схемы «И» 9 и второй схемы «И» 10. Первая схема «И» 9 и вторая схема «И» 10 связаны с R входами соответственно первого асинхронного RS триггера 11 и второго асинхронного RS триггера 12. Триггер 11 подключен к счетному входу счетчика импульсов 13 и второму входу второй схемы «И» 10, а триггер 12 - ко второму индикатору 14 и второму входу первой схемы «И» 9. Синхронизатор 1 связан с S входами первого RS триггера 11 и второго RS триггера 12, а также со входом счетчика-делителя на три 15, выход которого подключен ко входу установки в нулевое состояние счетчика импульсов 13. Счетчик импульсов 13 подключен своим первым выходом к управляющему входу генератора 2, а вторым - к первому индикатору 16 и второму входу цифрового счетчика-индикатора 17, первый вход которого связан с синхронизатором 1.

Ультразвуковое устройство для контроля качества материалов работает следующим образом.

Синхронизатор 1 вырабатывает представленные на эпюре 18 периодические синхроимпульсы 19, 20, 21 и т.д., которые поступают на генератор 2. Электрические импульсы генератора 2 возбуждают излучающий акустический преобразователь 3. С помощью преобразователя 3 ультразвуковые импульсные колебания вводят в объект контроля, после прохождения которого эти колебания принимают и преобразуют в электрические сигналы приемным акустическим преобразователем 4. Электрические сигналы с выхода преобразователя 4 усиливают усилителем 5 и инвертирующим усилителем 6. При этом представленные на эпюре 22 электрические сигналы 24 и 25 с выхода усилителя 5 равны по амплитуде и противофазны сигналам 26 и 27 с выхода усилителя 6 в соответствующих периодах следования. Далее сигналы 24, 25 усилителя 5 и сигнала 26, 27 усилителя 6 поступают на пороговые устройства 7 и 8 соответственно. На выходах пороговых устройств 7 и 8, пороги 28 и 29 срабатывания которых одинаковы, появляются представленные на эпюрах 30 и 31 импульсы 32, 33 и 34, 35 положительной полярности. Причем время появления импульсов 32 и 33 соответствует моменту первого пересечения порогового уровня 28 сигналами 24 и 25 соответственно, а время появления импульсов 34 и 35 соответствует моменту первого пересечения порогового уровня 29 сигналами 26 и 27 соответственно.

Рассмотрим нормальный режим работы ультразвукового устройства, т.е. когда затухание ультразвуковых колебаний в объекте контроля относительно невелико, а контактные условия акустических преобразователей с этим объектом надежные и амплитуда первой полуволны сигнала 24 больше порога 28 срабатывания первого порогового устройства 7.

Импульс 32 с выхода первого порогового устройства 7, опережающий по времени импульс 34 с выхода второго порогового устройства 8, поступает через первую схему «И» 9 на вход R первого асинхронного RS триггера 11 и импульс 36 на выходе последнего переходит в напряжение 37 логического нуля, представленные на эпюре 38. При этом нулевое напряжение 37 подается на второй вход второй схемы «И» 10 и запрещает прохождение через нее импульсов 34 с выхода второго порогового устройства 8.

Одновременно задним фронтом импульса 36 с выхода первого RS триггера 11 переключается счетчик 13 импульсов и на его первом выходе появляется положительное напряжение 39, представленное на эпюре 40, которое поступает на управляющий вход генератора 2 импульсов. При этом амплитуда импульсов 25 генератора увеличивается в 1,5 раза по сравнению с импульсом 24 в первом периоде излучения.

Второй синхроимпульс 20 с выхода синхронизатора 1 поступает на S входы первого RS триггера 11 и второго RS триггера 12 и устанавливает их выходы в состояние логической единицы. Синхроимпульс 20 устанавливает также в исходное нулевое состояние цифровой счетчик-индикатор 17, на единицу изменяет состояние счетчика-делителя 15 на три и одновременно запускает генератор 2. При этом амплитуды излученного, а соответственно и принятого сигнала будут в 1,5 раза больше предыдущего.

Далее работа прибора будет аналогична описанной выше и счетчик 13 импульсов изменит свое состояние на единицу, а на его втором выходе при приходе второго импульса 25 появится положительное напряжение 41 (см. эпюру 42), которое поступает на первый индикатор 16. При этом индикатор 16 сигнализирует о том, что измерения осуществляются по превышению порогового уровня 28 первой положительной полуволной принятого сигнала 25. Одновременно положительное напряжение 41 с выхода счетчика 13 импульсов поступает на второй вход цифрового счетчика-индикатора 17, и на его индикаторе отображается искомый результат измерений, то есть время распространения ультразвукового сигнала от излучающего акустического преобразователя 3 через объект контроля к приемному акустическому преобразователю 4.

С приходом импульса 21 синхронизации триггеры 11 и 12 и цифровой счетчик-индикатор 17 устанавливаются в исходное состояние, а на выходе счетчика-делителя 15 на три появляется импульс, который поступает на вход установки в нулевое состояние счетчика 13 импульсов. Таким образом, все устройство устанавливается в исходное состояние.

Теперь рассмотрим случай, когда амплитуда первой положительной полуволны сигнала 24 с выхода усилителя 5 меньше порога 28 первого порогового устройства 7, а амплитуда первой отрицательной полуволны сигнала 24 на выходе усилителя 6 больше порога первого порогового устройства 7. При этом очевидно, что амплитуда первой положительной полуволны сигнала 26 на выходе инвертирующего усилителя 6 больше порога 29 второго порогового устройства 8. В этом случае первым появится импульс 34 на выходе второго порогового устройства 8, который через вторую схему 10 «И» поступит на вход R второго асинхронного RS триггера 12, на выходе которого при этом появится напряжение 44 логического «нуля», представленное на эпюре 43. Это напряжение 44 поступит на второй вход первой схемы «И» 9 и запретит прохождение через нее импульсов 32. Одновременно напряжение 44 поступит на вход второго индикатора 14. При этом произойдет включение второго индикатора 14, что будет сигнализировать о невозможности получения в данном конкретном случае точного результата измерения времени распространения ультразвукового сигнала в объекте контроля.

Экспериментальная проверка работоспособности и эффективности предлагаемого устройства для контроля качества материалов осуществлялась путем измерения с его помощью скорости распространения импульсного ультразвукового сигнала частотой 60 кГц в гранитном блоке с базой L=0,5 м. При идеальных контактных условиях излучающего и приемного пьезопреобразователей с гранитным блоком, достигаемых применением контактной смазки и повышенным давлением на преобразователи, устройство срабатывало по первой полуволне принятого сигнала, о чем свидетельствовало срабатывание индикатора. При этом измеренное время tp1 составило 102 мкс, а Сp1=L/tp1=0,5/102 мкс=4902 м/с. Затем измерения были проведены без принятия специальных мер обеспечения надежных контактных условий преобразователей с блоком гранита. При этом измеренное время tp2 составило 110,3 мкс, Сp2=L/tp2=4533 м/с, а соответствующая относительная погрешность δср=[Сp1-Сp2)/Сp1≈7,5%. Однако, поскольку во втором случае сработал второй индикатор 14, сигнализирующий о том, что срабатывание устройства произошло по отрицательной полуволне принятого сигнала, значение Сp2 не было принято за истинный результат измерения, что позволило также исключить неправильную оценку качества контролируемого блока. При измерении с помощью устройства-прототипа скорости распространения ультразвука Сp3 в том же блоке гранита (без принятия специальных мер по обеспечению надежных контактных условий с ним преобразователей) были получены значения tp3=118,6 мкс, Сp3=L/tp3=4216 м/с и δср≈14%.

Таким образом, предлагаемое устройство для контроля качества материалов обеспечивает повышение точности контроля, так как исключает срабатывание устройства не по первой полуволне принятого ультразвукового сигнала.

Источники информации

1. Авторское свидетельство SU 1133545, G01N 29/04, опубл. БИ 1, 07.01.85.

2. Авторское свидетельство SU 1174846, G01N 29/04, опубл. БИ 31, 23.08.85.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового контроля качества материалов | 1983 |

|

SU1133545A1 |

| Электроакустическое устройство для определения координат облучателя радиотелескопа | 1991 |

|

SU1795394A1 |

| Устройство для измерения скоростиРАСпРОСТРАНЕНия ульТРАзВуКА | 1979 |

|

SU849066A1 |

| Ультразвуковое устройство для контроля качества материалов | 1988 |

|

SU1597720A1 |

| Ультразвуковое устройство для контроля качества материалов | 1985 |

|

SU1295236A1 |

| Ультразвуковое устройство для контроля качества материалов | 1982 |

|

SU1065768A1 |

| Ультразвуковой эхо-импульсный толщиномер | 1990 |

|

SU1781538A1 |

| Ультразвуковой дефектоскоп | 1986 |

|

SU1350604A1 |

| Ультразвуковое устройство для контроля качества материалов | 1983 |

|

SU1174846A1 |

| Ультразвуковое устройство для контроля качества материалов | 1990 |

|

SU1721503A2 |

Использование: для контроля качества материалов. Сущность: ультразвуковое устройство для контроля качества материалов содержит последовательно соединенные синхронизатор, генератор и излучающий акустический преобразователь, последовательно соединенные приемный акустический преобразователь, усилитель и пороговое устройство, а также цифровой счетчик-индикатор, связанный с синхронизатором, и первую и вторую схемы «И», при этом оно снабжено последовательно соединенными первым триггером, счетчиком импульсов и первым индикатором, последовательно соединенными инвертирующим усилителем и вторым пороговым устройством, включенными между приемным акустическим преобразователем и второй схемой «И», последовательно соединенными вторым триггером и вторым индикатором, счетчиком-делителем на три, включенным между синхронизатором и счетчиком импульсов, первый выход которого связан со вторым входом цифрового счетчика - индикатора, а второй - с управляющим входом генератора, каждая из схем «И» связана с первым входом соответствующего триггера, выходы триггеров перекрестно подключены ко вторым входам схем «И», а вторые входы - к синхронизатору, причем первое пороговое устройство подключено к первому входу первой схемы «И». Технический результат: повышение точности контроля. 2 ил.

Ультразвуковое устройство для контроля качества материалов, содержащее последовательно соединенные синхронизатор, генератор и излучающий акустический преобразователь, последовательно соединенные приемный акустический преобразователь, усилитель и пороговое устройство, цифровой счетчик-индикатор, связанный с синхронизатором, и первую и вторую схемы «И», отличающееся тем, что оно снабжено последовательно соединенными первым триггером, счетчиком импульсов и первым индикатором, последовательно соединенными инвертирующим усилителем и вторым пороговым устройством, включенными между приемным акустическим преобразователем и второй схемой «И», последовательно соединенными вторым триггером и вторым индикатором, счетчиком-делителем на три, включенным между синхронизатором и счетчиком импульсов, первый выход которого связан со вторым входом цифрового счетчика - индикатора, а второй - с управляющим входом генератора, каждая из схем «И» связана с первым входом соответствующего триггера, выходы триггеров перекрестно подключены ко вторым входам схем «И», а вторые входы - к синхронизатору, причем первое пороговое устройство подключено к первому входу первой схемы «И».

| Ультразвуковое устройство для контроля качества материалов | 1983 |

|

SU1174846A1 |

| Устройство для ультразвукового контроля качества материалов | 1983 |

|

SU1133545A1 |

| Ультразвуковое устройство для контроля качества материалов | 1982 |

|

SU1116384A1 |

| US 6938488 B2, 06.09.2005 | |||

| US 4187725 A, 12.02.1980. | |||

Авторы

Даты

2009-08-27—Публикация

2008-03-17—Подача