Изобретение относится к ультразвуковой дефектоскопии и может быть использовано при неразрушающем контроле листов, полос и других изделий.

Известен автоматический сигнализатор дефектов для ультразвуковых дефектоскопов, содержащий последовательно соединенные усилитель, вход которого предназначен для подключения к приемному тракту дефектоскопа, селектор и исполнительное устройство, последовательно соединенные линию задержки, вход которой предназначен для подключения к генератору дефектоскопа, и первый формирователь строба, выход которого соединен с вторым входом селектора 13.

В известном устройстве второй вход формирователя строба соединен Г выходом усилителя. Устройство формирует строб-импульс зоны контроля, который используется далее для выделения эхо-сигналов от дефектов. Конец указанного строба формируется в момент прихода эхо-сигнала от кромки (грани) изделия, противоположной точке ввода ультразвуковых зондирующих и -тульсов. Таким образом, осуществляется автоматическая подстройка длительности строб-импульса зоны контроля при изменении базы прозвучиваиия, например ширины контролируемого листа.

Недостатком известного устройства является н;изкая достоверность контроля, вызванная тем, что при появлении эхо-сигнала дефекта, равного по амплитуде эхо-сигналу кромки, стробимпульс зоны контроля срывается. При этом регистрируется лишь начало дефекта, что недопустимо при проведении автоматизированной обработки результатов контроля. Срыв указанного строба приводит к пропуску части дефектов.

Целью изобретения является повышение достоверности контроля.

Указанная цель достигается тем, что автоматический сигнализатор дефектов для ультразвуковых дефектоскопов, содержащий последовательно соединенные усилитель, вход которого предназначен для подключения к приемному тракту дефектоскопа, селектор и исполнительное устройство, последовательно соединенные линию задержки, вход которой предназначен для подключения к генератору дефектоскопа, и первый формирователь строба, выход которого соединен с вторым входом селектора, снабжен задатчиком, последовательно соединенными вторым формирователем строба, вход которого соединен с выходом первого формирователя строба, вторым селектором, второй вход которого соединен с выходом усилителя, измерителем интервалов времени, второй вход которого соединен с выходом первого формирователя строба, и схемой сравнения кодов, второй вход которой соединен с задатчиком, а выход - с вторым входом первого формирователя строба.

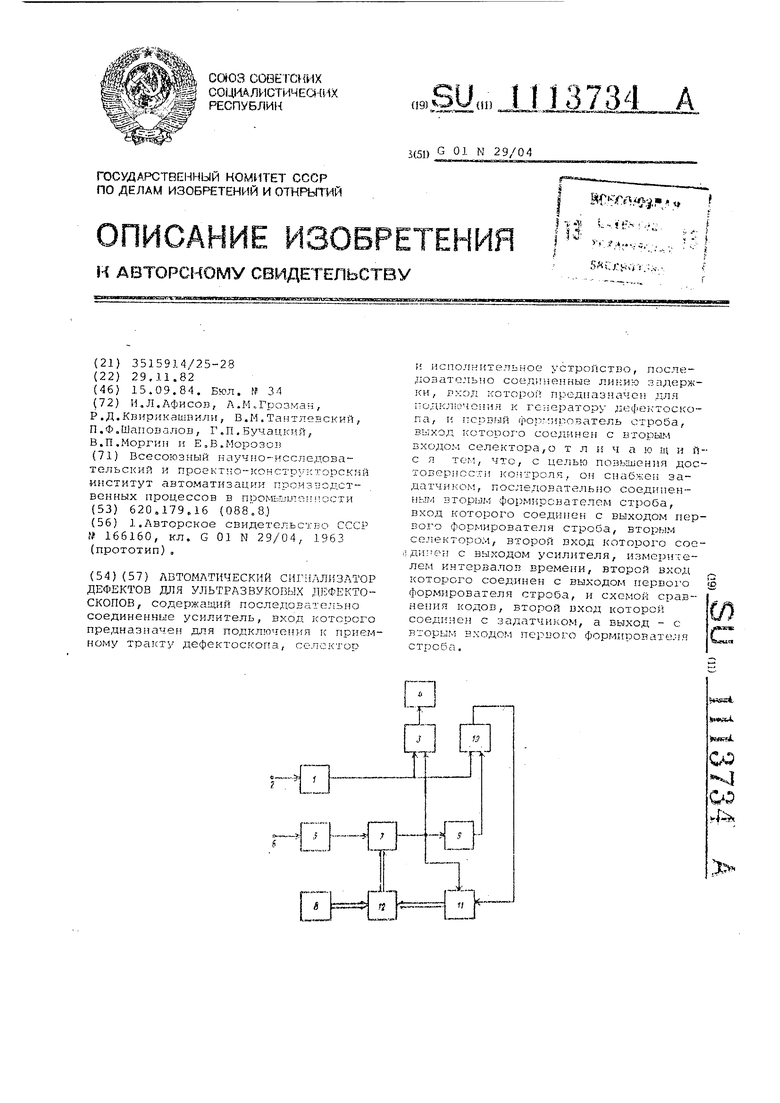

На чертеже приведена структурная схема автоматического сигнализатора дефектов для ультразвуковых дефектов скопов.

Автоматический сигнализатор дефектов для ультразвуковых дефектоскопов содержит последовательно соединенные усилитель 1, вход 2 которого предназначен дпя подключения к приемному тракту дефектоскопа, селектор 3 и исполнительное устройство 4, последовательно соединенные линию 5 задержки, вход б которой предн значен для подключения к генератору дефектоскопа, и первый формирователь 7 строба, выход которого соединен с вторым входом селектора 3, задатчик 8, последовательно соединенные второй формирователь 9 строба, вход которого соединен с выходом первого формирователя 7 строба, второй селектор 10, второй вход которого соединен с выходом усилителя 1, измеритель 11 интервалов времени, второй вход которого соединен с выходом первого формирователя 7 строба, и схему 12 сравнения кодов, второй вхо которой соединен с задатчиком 8, а выход - с вторым входом первого формирователя 7 строба.

Устройство работает следующим образом.

В исходном состоянии в задатчик 8 вводят величину ,6, где номинальная ширина неконтролируемой кромки изделия; С - скорость ультразвука в материале изделия. С помощью ультразвукового дефектоскопа, содержащ15го генератор и приемный тракт {не показан), на вход б устройства подают синхроимпульсы

с генерана вход 2 тора дефектоскопа, а эхо-сигналы дефектов и кромки изделия (донные сигналы) с приемного тракта дефектоскопа.

Синхроимпульсами, задержанными в линии 5 задержки на время f , равно времени прохождения ультразвука от датчика дефектоскопа до изделия, запускается первый формирователь 7 строба, который вырабатывает стробимпульс зоны контроля, длительность которого равна

t 2 С С/с-to),

где 2 - ширина контролируемого изделия (длина акустического пути). Под действием указанного строб-импульса первый селектор пропускает эхо-сигналы дефектов с выхода усилителя 1 на исполнительное устройство 4.

Задним фронтом строб-импульса зоны контроля запускается второй формирователь 9 строба, который формирует второй строб-импульс, поступающий на вход второго селектора 10, с помощью которого выделяют эхо-сигнал кромки изделия (донныйсигнал). На первый и второй входы измерителя 11 интервалов времени поступают сигналы с выхода первого формирователя 7 строба (задний фронт) и с выхода

второго селектора 10. При этом на выходе измерителя 11 получают величину t времени tr xst/c , где cf - истинная ширина неконтролируемой кромки изделия.

В процессе контроля изделия с переменной базой прозвучивания, например, листового проката величины f и % сравниваются схемой 12 сравнения. При на выходе схемы

12 формируется сигнал, под воздействием которого первый формирователь 7 строба уменьшает длительность формируемых им строб-импульсов зоны контроля, что приводит .к росту t до величины to

При увеличении базы прозвучивания t растет, и при схема 12 сравнения выдает сигнал, под воздействием которого первый формирователь 7 строба увеличивает длительность формируемых им строб-импульсов зоны контроля, что приводит к уменьшению t до to .

Таким образом, обеспечивается автоматическая корректировка зоны контроля при изменении базы прозвучиваг НИН. При этом эхо-сигналыдефектов с амплитудами, равными или превышающими амплитуду эхо-сигнала кромки, не приводят к срыву строб-импульса зоны контроля, благодаря чему уменьшается недобраковка, повышается достоверность контроля.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматический сигнализатор дефектов ультразвукового дефектоскопа | 1985 |

|

SU1254374A1 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1981 |

|

SU974259A1 |

| Ультразвуковой дефектоскоп | 1975 |

|

SU673907A2 |

| Ультразвуковой эхо-импульсный дефектоскоп | 1979 |

|

SU888028A1 |

| Ультразвуковой дефектоскоп | 1974 |

|

SU602848A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1179216A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1228006A1 |

| Автоматический сигнализатор дефектов для ультразвукового эхо-дефектоскопа | 1991 |

|

SU1835073A3 |

| Ультразвуковой дефектоскоп для контроля сварных швов | 1986 |

|

SU1388786A1 |

| АВТОМАТИЧЕСКИЙ СИГНАЛИЗАТОР ДЕФЕКТОВ К УЛЬТРАЗВУКОВОМУ ДЕФЕКТОСКОПУ | 2008 |

|

RU2357242C1 |

ЛВТОМЛТНЧЕСКНЙ СИГИЛЛНЗАТОР ДЕФЕКТОВ ЛД1Я УЛЬТРАЗВУКОВЫХ ДЕФЕКТОСКОПОВ, содержащий последовательно соединенные усилитель, вход которого предназначен для подключения к приемному тракту дефектоскопа, селочтор р; исполнительное устройство, последовательно соединенные линию задержки, гход которой предназначен для подключения к генератору дефектоскопа, п .первый Фор--: 1рователь строба, выход которого соед1- нен с вторым Бходо;-- селектора,о т л и ч а ю in и йс я тем, что, с целью повышения достоверности контроля, он снабжен задатчиком, последовательно соединенным вторым форм1-фователем строба, Bxoj5 которого соединен с выходом перBoio формирователя строба, вторым селектором, второй вход которого сое;димен с выходом усилителя, измерителем интервалов времени, второй вход которого соединен с выходом nepBoio формирователя строба, и схемой сравнения кодов, второй вход которой соединен с задатчи1ЧОМ, а выход - с вторым входом первого формирователя %«att стробп. iSSi iOifi. со о; vfe

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-15—Публикация

1982-11-29—Подача