X

.

/1

| название | год | авторы | номер документа |

|---|---|---|---|

| БЫСТРОРАЗЪЕМНОЕ ТРУБНОЕ СОЕДИНЕНИЕ | 1995 |

|

RU2100684C1 |

| Упорный подшипниковый узел механизма выключения сцепления,управляемого вилкой | 1981 |

|

SU1240368A3 |

| ЧАСЫ С КАПСУЛОЙ С ЧАСОВЫМ МЕХАНИЗМОМ И ФИКСАТОР КАПСУЛЫ В КОРПУСЕ ЧАСОВ | 2016 |

|

RU2612747C1 |

| Сетчатая оболочка | 1991 |

|

SU1771504A3 |

| Устройство для предотвращения повреждения трубопровода при его прокладке в защитном футляре | 2020 |

|

RU2741167C1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО | 1998 |

|

RU2187032C2 |

| Выжимной подшипник сцепления | 1983 |

|

SU1324579A3 |

| СПОСОБ СУХОГО ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2519248C1 |

| Трубчатый водосброс | 1987 |

|

SU1513082A1 |

| Рама | 1981 |

|

SU1020546A1 |

КОМПЕНСИРУЮЩЕЕ УСТРОПСТВО, преимущественно для крупногабаритны.х высоко напорных гпдротехнически.х трубопроводов, состоящее из ко.чьиевого упругогч) герметизирующего элемента, закреп .;ienHoro при помощи опорных и фиксирующих деталей междч торпами труб, отлича ющееся тем, что, с целью повьииения надежности работы, герметизирующий элемент вьцюлнен в сечеппи в виде аркп, имеюпюй заплечики на кслщах и утолщенный оголовок в верните, наиравленный внутрь трубопровода.

4 К5

Фиг.1

Изобретение относится к трубопроводным коммуникациям, а именно к компенсирующим устройствам трубопроводов преимущественно большого проходного сечения, и может быть использовано при сооружении высоконапорных трубопроводов гидроэлектрических станций.

Известен компенсатор для трубопроводов, выг олненный в виде упругой металлической линзы, устанавливаемой в компенсационный зазор между трубами 1.

Недостатком такого компенсатора является технологическая сложность и высокая стоимость изготовления упругой линзы.

Наиболее близким по технической сущности явлется компенсирующее устройство для трубопроводов, состоящее из ребер с полками, прикрепленных к концам стыкуемых участков трубопроводов и вынесенных за пределы проходного сечения трубопровода.

На полках при помощи прижимных и крепежных элементов установлена герметизирующая кольцевая оболочка, выполненная из плоской эластичной ленты 2.

Недостаток известного компенсирующего устройства заключается в низкой надежности его работы в условиях пиковых нагрузок от давления среды в трубопроводе, например при гидравлических ударах. Для восприятия этих нагрузок необходимо увеличивать толщину кольцевой оболочки, что снижает ее эластичность, повышает внутренние напряжения в оболочке при ее деформациях от перемещений трубопроводов и приводит к выходу из строя компенсатора вследствие потери герметичности оболочки.

Целью изобретения является повыщение надежности работы компенсирующего устройства.

Поставленная цель достигается тем, что в компенсирующем устройстве, состоящем из кольцевого упругого герметизирующего элемента, закрепленного при помощи опорных и фиксирующих деталей между торцами труб, герметизирующий элемент выполнен в сечении в виде арки, имеющей заплечики на концах и утолщенный оголовок в , направленный внутрь трубопровода.

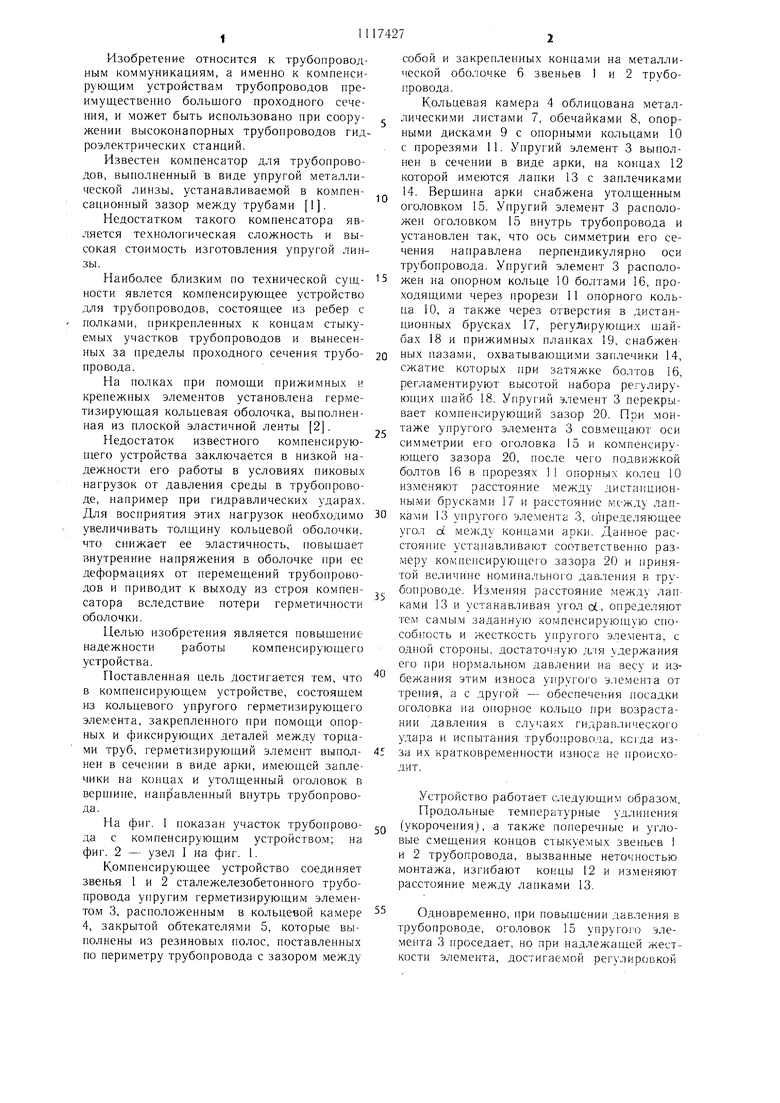

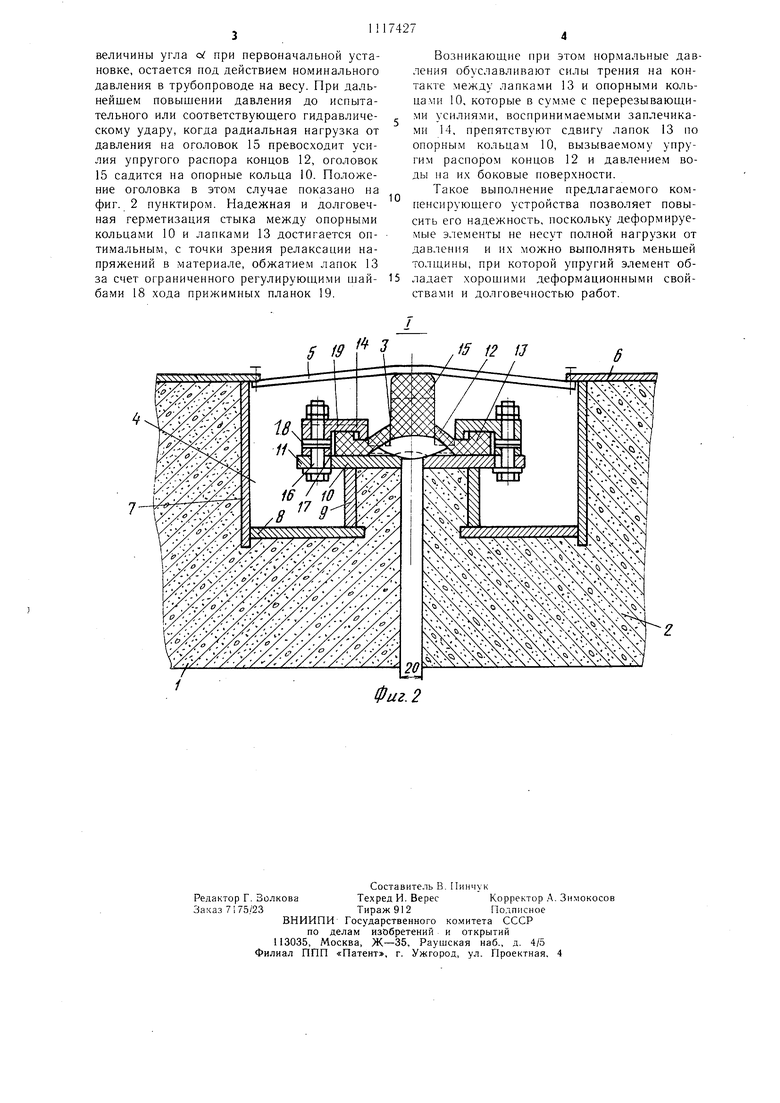

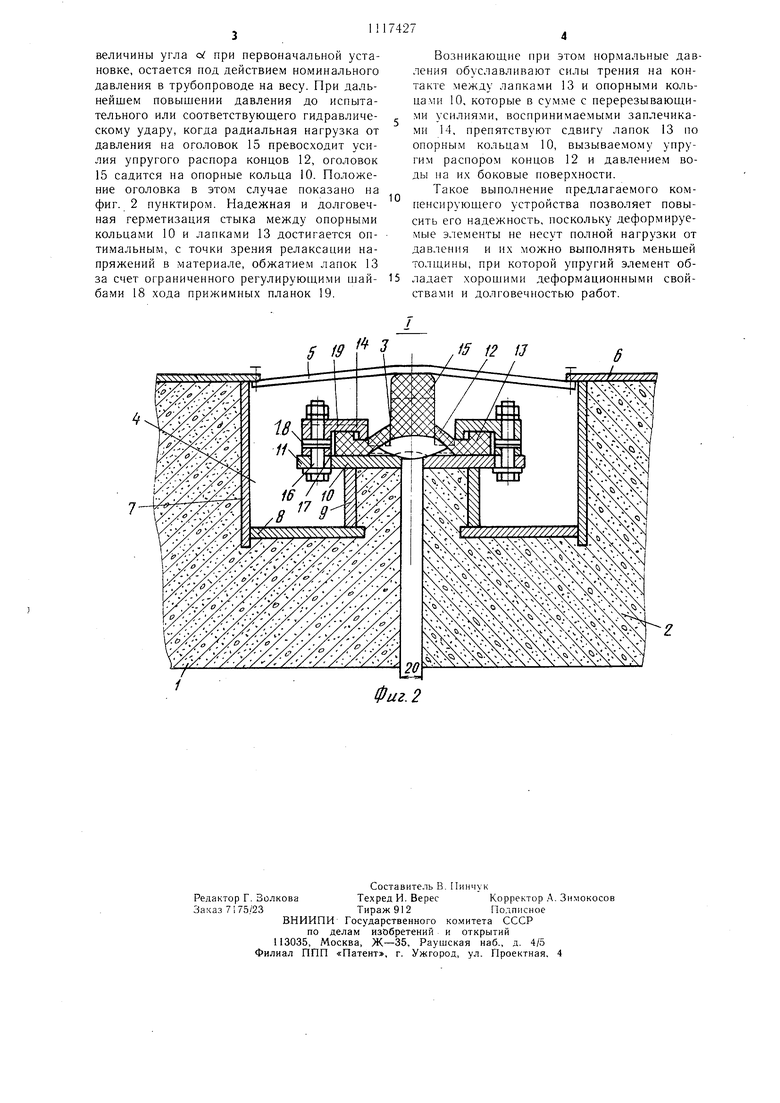

На фиг. 1 показан участок трубопровода с компенсирующим устройством; на фиг. 2 - узел I на фиг. 1.

Компенсирующее устройство соединяет звенья 1 и 2 сталежелезобетонного трубопровода упругим герметизирующи.м элементом 3, расположенным в кольцевой камере 4, закрытой обтекателями 5, которые выгюлнены из резиновых полос, поставленных по периметру трубопровода с зазором .между

собой и закрепленных концами на металлической оболочке 6 звеньев I и 2 трубопровода.

Кольцевая камера 4 облицована металлическими листами 7, обечайками 8, опорными диска.ми 9 с опорными кольцами 10 с прорезями 11. Упругий элемент 3 выполнен в сечении в виде арки, на концах 12 которой имеются лапки 13 с заплечиками 14. Вершина арки снабжена утолщенным оголовко.м 15. Упругий элемент 3 расположен оголовком 15 внутрь трубопровода и установлен так, что ось си.мметрии его сечения направлена перпендикулярно оси трубопровода. Упругий элемент 3 расположен на опорном кольце 10 болтами 16, проходящими через прорези 11 опорного кольца 10, а также через отверстия в дистанционных брусках 17, регулирующих шайбах 18 и прижимных планках 19, снабжен ных пазами, охватывающими заплечики 14, сжатие которых при затяжке болтов 16, регламентируют высотой набора ре.ллирующих 18. Упругий элемент 3 перекрывает компенсирующий зазор 20. При монтаже упругого элемента 3 совмещают оси симметрии его оголовка 15 и компенсирующего зазора 20, noc;ie чего подвижкой болтов 16 в прорезях 11 опорных колец 10 изменяют расстояние между дистанционными брусками 17 и расстояние между лапками 13 упругого элемента 3, определяющее угол d между концами арки. Данное расстояние устанавливают соответственно размеру компепсирующе|-о зазора 20 и принятой величине номинального давления в трубопроводе. Изменяя расстояние между лап ками 13 и устанавливая угол ot, определяют тем са.мым заданную ко.мпенсирующую способность и жесткость упругого элемента, с одной стороны, достаточную д.1я удержания его при нормальном давлении на весу и избежания эти.м износа yrtpyroro элемента от трений, а с другой - обеспечения посадки оголовка на опорное кольцо при возрастании давления в случаях гидравлического удара и испытания трубопрово.ча, ко|-да изза их кратковременности износа не происходит.

Устройство работает следующим образом.

Продольные те.мпературные удлинения (укорочения), а также поперечные и угловые смещения концов стыкуемых звеньев 1 и 2 трубопровода, вызванные неточностью монтажа, изгибают концы 12 и изменяют расстояние между лапками 13.

55 Одновременно, при повышении давления в трубопроводе, оголовок 15 ynpyroio элеMeirra 3 проседает, но при надлежащей жесткости элемента, достигаемой регулировкой

величины угла oi при первоначальной установке, остается нод действием номинального давления в трубопроводе на весу. При дальнейшем повышении давления до испытательного или соответствующего гидравлическому удару, когда радиальная нагрузка от давления на оголовок 15 превосходит усилия упругого распора концов 12, оголовок 15 садится на опорные кольца 10. Положение оголовка в этом случае показано на фиг. 2 пунктиром. Надежная и долговечная герметизация стыка между опорными кольцами 10 и лапками 13 достигается оптимальным, с точки зрения релаксации напряжений в материале, обжатием лапок 13 за счет ограниченного регулирующими щайбами 18 хода прижимных планок 19. 5 19 7„4й /

Возникающие при этом нормальные давления обуславливают силы трения на контакте между лапками 13 и опорными кольцами 10, которые в сумме с перерезывающими усилиями, воспринимаемыми заплечиками 14, препятствуют сдвигу лапок 13 по опорным кольцам 10, вызываемому упругим распором концов 12 и давлением воды на их боковые поверхности.

Такое выполнение предлагаемого компенсирующего устройства позволяет повысить его надежность, поскольку деформируемые элементы не несут полной нагрузки от давления и их можно выполнять меньшей толщины, при которой упругий элемент обладает хорошими деформационными свойствами и долговечностью работ. Фиг. 2 i5 i2 и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Камерштейн А | |||

| Г | |||

| и др | |||

| Расчет трубопроводов на прочность | |||

| Справочная книга | |||

| М., 1969, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пятовое устройство створки гидротехнических ворот | 1984 |

|

SU1222747A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1984-10-07—Публикация

1982-09-08—Подача