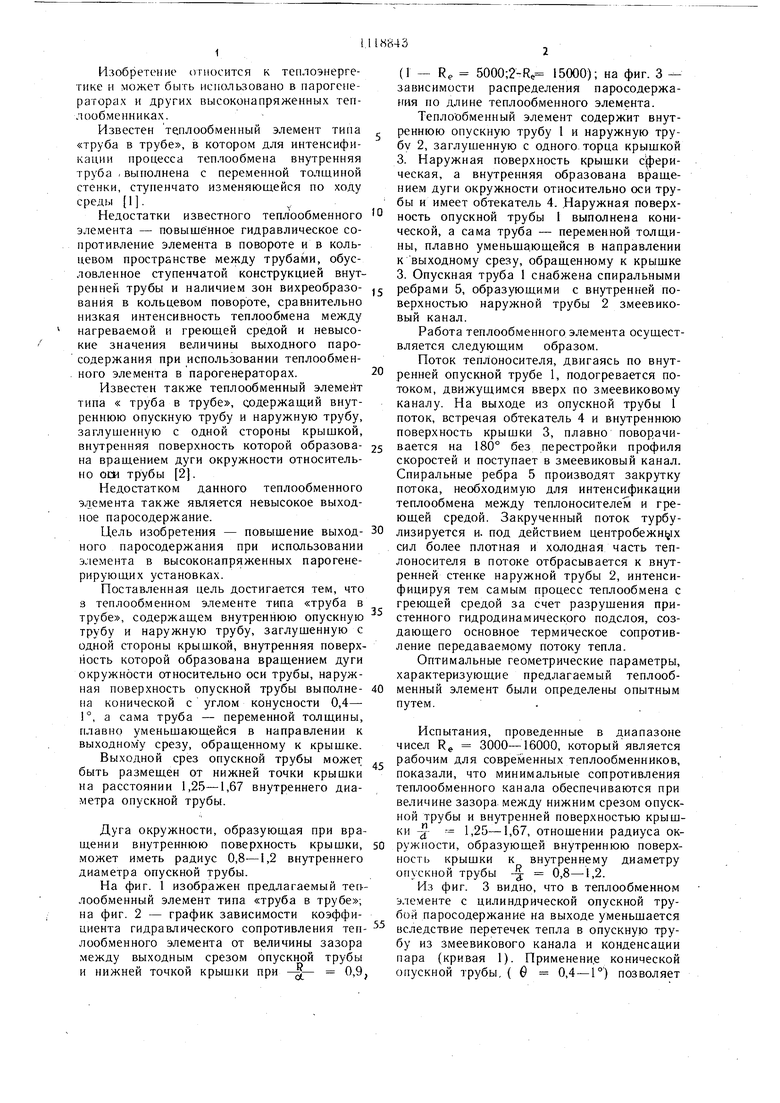

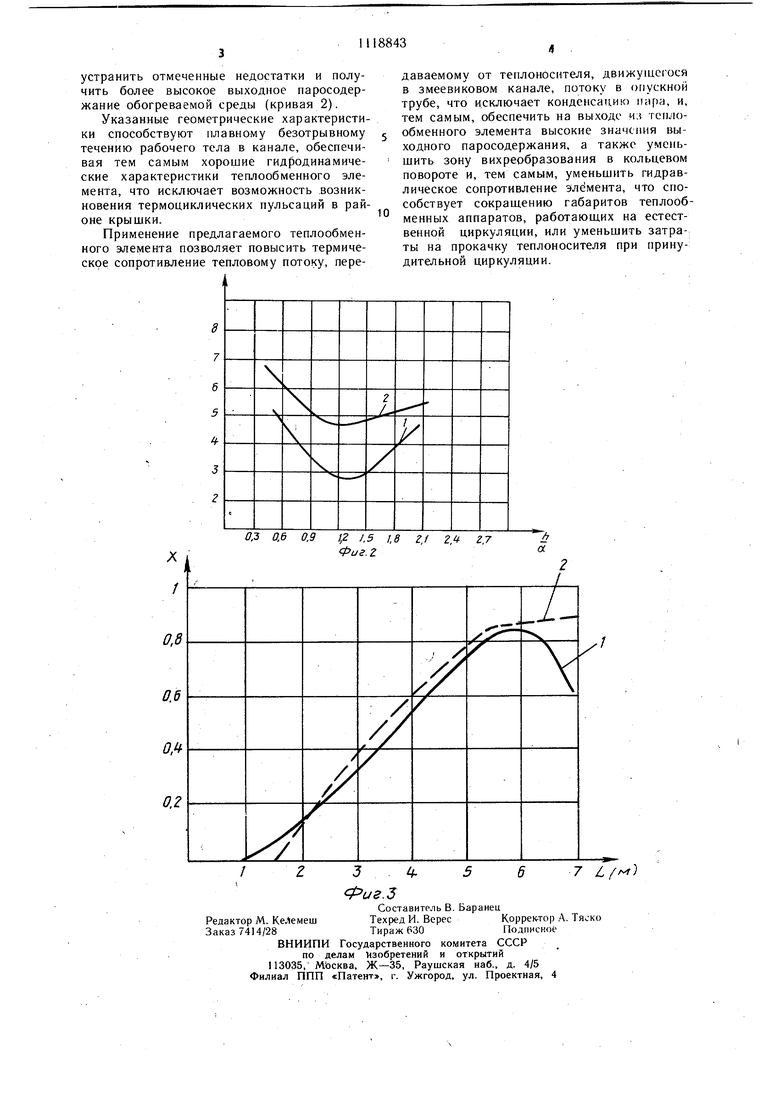

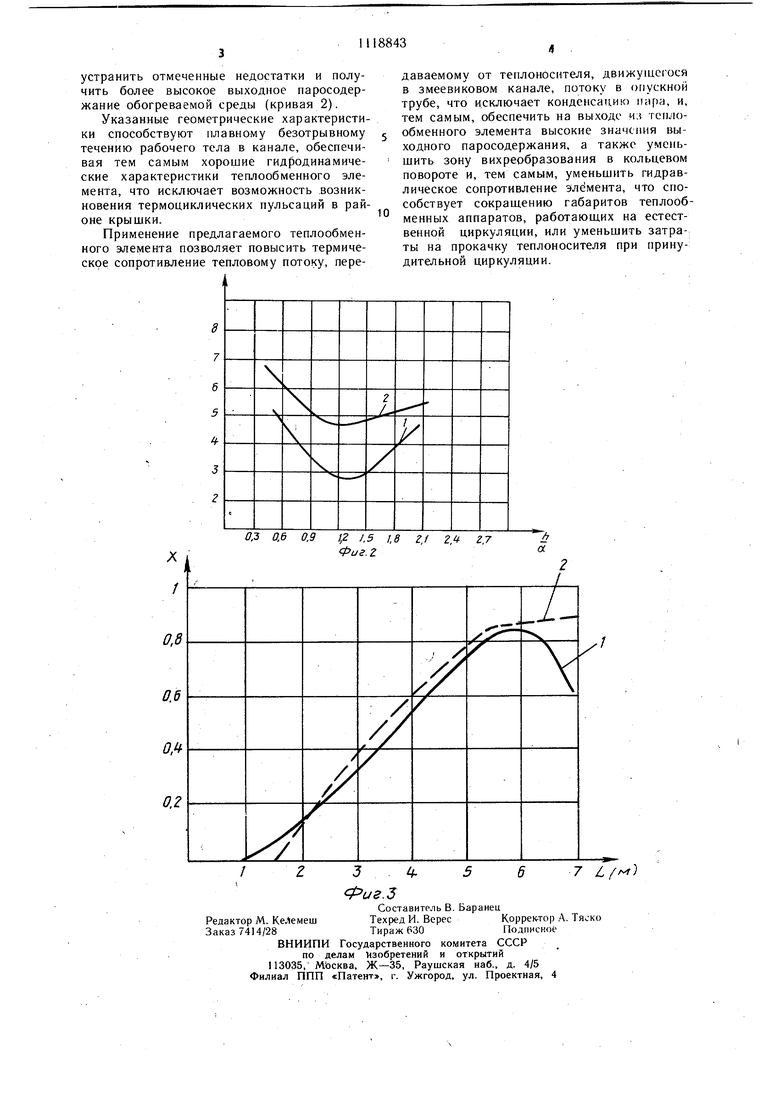

Изобретение относится к теплознергетике и может быть использовано в парогенераторах и других высоконапряженных теплообменниках. Известен теплообменный элемент типа «труба в трубе, в котором для интенсификации процесса теплообмена внутренняя труба , выполнена с переменной толщиной стенки, ступенчато изменяющейся по ходу среды 1.. Недостатки известного теплообменного элемента - повышенное гидравлическое сопротивление элемента в повороте и в кольцевом пространстве между трубами, обусловленное ступенчатой конструкцией внутренней трубы и наличием зон вихреобразования в кольцевом повороте, сравнительно низкая интенсивность теплообмена между нагреваемой и греющей средой и невысокие значения величины выходного паросодержания при использовании теплообменного элемента в парогенераторах. Известен также теплообменный элемент типа « труба в трубе, содержащий внутреннюю опускную трубу и наружную трубу, заглушенную с одной стороны крышкой, внутренняя поверхность которой образована вращением дуги окружности относительно оси трубы 2. Недостатком данного теплообменного элемента также является невысокое выходное паросодержание. Цель изобретения - повышение выходного паросодержания при использовании элемента в высоконапряженных парогенерирующих установках. Поставленная цель достигается тем, что 3 теплообменном элементе типа «труба в трубе, содержащем внутреннюю опускную трубу и наружную трубу, заглушенную с одной стороны крышкой, внутренняя поверхность которой образована вращением дуги окружности относительно оси трубы, наружная поверхность опускной трубы выполнена конической с углом конусности 0,4- 1°, а сама труба - переменной толщины, плавно уменьшающейся в направлении к выходному срезу, обращенному к крышке. Выходной срез опускной трубы может быть размещен от нижней точки крышки на расстоянии 1,25-1,67 внутреннего диаметра опускной трубы. Дуга окружности, образующая при вращении внутреннюю поверхность крыщки, может иметь радиус 0,8-1,2 внутреннего диаметра опускной трубы. На фиг. 1 изображен предлагаемый тег лообменный элемент типа «труба в трубе ; на фиг. 2 - график зависимости коэффициента гидравлического сопротивления теплообменного элемента от величины зазора между выходным срезом опускной трубы и нижней точкой крышки при 0,9, (1 - Re 5000;2-Re 15000); на фиг. 3 - зарзисимости распределения паросодержания по длине теплообменного элемента. Теплообменный элемент содержит внутреннюю опускную трубу 1 и наружную трубу 2, заглушенную с одного торца крыщкой 3. Наружная поверхность крыщки сферическая, а внутренняя образована вращением дуги окружности относительно оси трубы и имеет обтекатель 4. Наружная поверхность опускной трубы 1 выполнена конической, а сама труба - переменной толщины, плавно уменьща.ющейся в направлении к выходному срезу, обращенному к крышке 3. Опускная труба 1 снабжена спиральными ребрами 5, образующими с внутренней поверхностью наружной трубы 2 змеевиковый канал. Работа теплообменного элемента осуществляется следующим образом. Поток теплоносителя, двигаясь по внутренней опускной трубе 1, подогревается потоком, движущимся вверх по змеевиковому каналу. На выходе из опускной трубы 1 поток, встречая обтекатель 4 и внутреннюю поверхность крышки 3, плавно поворачивается на 180° без перестройки профиля скоростей и поступает в змеевиковый канал. Спиральные ребра 5 производят закрутку потока, необходимую для интенсификации теплообмена между теплоносителем и греющей средой. Закрученный поток турбулизируется и. под действием центробежных сил более плотная и холодная часть теплоносителя в потоке отбрасывается к внутренней стенке наружной трубы 2, интенсифицируя тем самым процесс теплообмена с греющей средой за счет разрушения пристенного гидродинамического подслоя, создающего основное термическое сопротивление передавае.мому потоку тепла. Оптимальные геометрические параметры, характеризующие предлагаемый теплообменный элемент были определены опытным путем. Испытания, проведенные в диапазоне чисел Re 3000-16000, который является рабочим для современных теплообменников, показали, что минимальные сопротивления теплообменного канала обеспечиваются при величине зазора между нижним срезом опускной трубы и внутренней поверхностью крыщки -j 1,25-1,67, отношении радиуса окружности, образующей внутреннюю поверхность крышки к внутреннему диаметру опускной трубы - 0,8-1,2. Из фиг. 3 видно, что в теплообменном элементе с цилиндрической опускной трубой паросодержание на выходе уменьшается вследствие перетечек тепла в опускную трубу из змеевикового канала и конденсации пара (кривая 1). Применение конической опускной трубы, ( О 0,4-1°) позволяет

устранить отмеченные недостатки и получить более высокое выходное наросодержание обогреваемой среды (кривая 2).

Указанные геометрические характеристики способствуют плавному безотрывному течению рабочего тела в канале, обеспечивая тем самым хорошие гидродинамические характеристики теплообменного элемента, что исключает возможность возникновения термоциклических пульсаций в районе крышки.

Применение предлагаемого теплообменного элемента позволяет повысить термическое сопротивление тепловому потоку, передаваемому от теплоносителя, движущегося в змеевиковом канале, потоку в опускной трубе, что исключает конденсацию пара, и, тем самым, обеспечить на выходе и; теплообменного элемента высокие значения выходного паросодержания, а также уменьшить зону вихреобразования в кольцевом повороте и, тем самым, уменьшить гидравлическое сопротивление элемента, что способствует сокрашению габаритов теплообменных аппаратов, работаюших на естественной циркуляции, или уменьшить затраты на прокачку теплоносителя при принудительной циркуляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплообменная труба | 1990 |

|

SU1725061A1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2382309C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2382969C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380636C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2378595C1 |

| ТЕПЛООБМЕННИК | 2014 |

|

RU2558485C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2379609C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2379610C1 |

| ТЕПЛООБМЕННИК | 2008 |

|

RU2380635C1 |

| ПАРОГЕНЕРАТОР | 2024 |

|

RU2827748C1 |

1. ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ ТИПА «ТРУБА В ТРУБЕ, содержащий внутреннюю опускную трубу и наружную трубу, заглушенную с одного торца крышкой, внутренняя поверхность которой образована вращением дуги окружности относительно оси трубы, отличающийся тем, что, с целью повышения выходного паросодержания при использовании элемента в высоконапряженных парогенерирук щнх установках, наружная поверхность опускной трубы выполнена конической с углом конусности 0,4-1°, а сама труба - переменной толщины, плавно уменьшающейся в направлении к выходному срезу, обращенному к крышке. 2.Теплообменный элемент по п. 1, отличающийся тем, что выходной срез опускной трубы размещен от нижней точки крышки на расстоянии 1,25-1,67 внутреннего диаметра опускной трубы. 3.Теплообменный элемент по пп. 1 и 2, отличающийся тем, что дуга окружности, С ж образующая при вращении внутреннюю поверхность крыщки, имеет радиус 0,8-1,2 (О внутреннего диаметра опускной трубы. 00 СХ) 4;: 00

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕЛ\ЕНТ ТИПА «ТРУБА В ТРУБЕ» | 1971 |

|

SU422935A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3532159, кл | |||

| Устройство для отыскания металлических предметов | 1920 |

|

SU165A1 |

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

Авторы

Даты

1984-10-15—Публикация

1982-01-18—Подача