Изобретение относится к электронной промышленности и может быть использовано в радиотехнике, вычислительной технике в системах автоматики, в качестве запоминающих и переключающих устройств.

Известен способ изготовления МДМ-структур.

В известном способе на нижнем металлическом электроде, выполненном в виде пластины, создают диэлектрический слой, по толщине равный слою в рабочих участках структуры, которые покрывают защитным слоев, а в незащищенных местах выращивают дополнительный диэлектрический слой, затем удаляют защитный слой и наносят верхний металлический электрод.

Такие МДМ-структуры после электрической формовки имеют N-образную вольт-амперную характеристику (ВАХ) сквозного тока с областью отрицательного дифференциального сопротивления. Структуры обладают свойствами репрограммируемой памяти и переключения в состояния с различной проводимостью и могут найти широкое применение в качестве функциональных элементов в запоминающих и переключающих устройствах вычислительной технике, в системах автоматики и радиотехники.

Однако операция маскирования, применяемая в данном способе, имеет низкую разрешающую способность и ограничивает минимальные размеры рабочих участков МДМ-структур, в лучшем случае до единиц квадратных микрометров. В то же время стабильность и надежность работы МДМ-структур с N-образными ВАХ существенно повышаются при уменьшении площади рабочего участка. Обусловлено это тем обстоятельством, что в области напряжений вблизи максимума тока на ВАХ в структурах выделяются большие мощности, приводящие к их тепловому разрушению или тепловому пробою диэлектрика. Теоретическим пределом размера рабочего участка МДМ-структуры, обеспечивающим оптимальные условия теплоотвода, является соизмеримость диаметра рабочих ячеек с толщиной диэлектрика, обычно равной 10-20 нм. Такие размеры элементов в настоящее время недостижимы известными методами литографии.

Наиболее близким техническим решением является способ изготовления МДМ-структур с N-образной характеристикой, включающий формирование на алюминиевой пластине пористого диэлектрического слоя, электролитическое осаждение металла в поры, напыление контактного электрода. Одним из электродов служит алюминиевая пластина, а другим - осажденный в порах слой меди и напыленный контактный электрод. Рабочим диэлектриком является барьерный слой оксида алюминия, оставшийся на дне пор после осаждения металла. Этот способ позволяет уменьшить размер рабочей ячейки МДМ-структуры почти до теоретически предельного, что создает предпосылки для повышения надежности работы структур.

Практически размер ячейки МДМ-структуры в данном случае соответствует диаметру естественной поры в анодном оксидном слое и составляет 10-80 нм, а рабочий участок МДМ-структуры состоит из определенного количества ячеек, плотность которых составляет 1010 см2. Отвод тепла от таких ячеек увеличен за счет рассредоточения их в объеме диэлектрика. Однако структуры, полученные по этому способу, обладают существенным недостатком: первоначально, как правило, появляются омические вольт-амперные характеристики.

Появление омической проводимости и отсутствие воспроизводимых N-образных характеристик обусловлено самим способом их получения. Осаждение меди производится непосредственно в поры анодного оксида алюминия, толщина рабочего барьерного слоя в которых неодинакова, и в процессе осаждения металла в поры переменным током из медно-сульфатного электролита происходит растравливание барьерного слоя, в результате в некоторых порах происходит осаждение металла непосредственно на алюминий, что и является причиной омической проводимости. Поэтому появление N-образной характеристики возможно только по разрушении ячеек с омической проводимостью. Воспроизводимые ВАХ N-типа также невозможно получить из-за нестабильной толщины барьерного слоя. При разрушении ячеек с омической проводимостью за счет токовой нагрузки происходит разрушение (оплавление) соседних ячеек, зачастую и образование неразрушаемых без полной деградации МДМ-структур "мостов" проводимости.

Целью изобретения является повышение качества МДМ-структур за счет исключения возможности образования мостов проводимости.

Поставленная цель достигается тем, что в способе изготовления МДМ-структур с N-образной характеристикой, включающем формирование на алюминиевой пластине пористого диэлектрического слоя, электролитическое осаждение металла в поры, напыление контактного электрода, перед осаждением металла в поры дополнительно образуют барьерный слой в нерастворяющем электролите, причем потенциал анодирования в нем должен превышать амплитуду переменного напряжения осаждения металла на величину 0 < U ≅ 4 В.

При анодировании в нерастворяющих электролитах в потенциостатическом режиме толщина барьерного слоя определяется только величиной напряжения анодирования, поэтому при проведении такого процесса на алюминиевой пластине с пористым слоем анодного оксида происходит рост барьерного слоя на дне пор с общим выравниванием его толщины по всей анодируемой поверхности. При осаждении металла на переменном токе происходит частичное растравливание барьерного слоя в порах, причем оно тем значительнее, чем больше амплитуда переменного напряжения металла по сравнению с величиной потенциала дополнительного наращивания барьерного слоя. В случае их равенства и при превышении потенциала дополнительного наращивания на величину до 4 В не происходит существенного растравливания барьерного слоя, что позволяет сохранить определенную его толщину и исключить появление мостов проводимости. Дальнейшее превышение потенциала нежелательно, поскольку происходит неполное заполнение пор металлом, а лишь окрашивание. Это приводит к увеличению напряжений формовки из-за плохой проводимости металла в порах и, конечном итоге, к пробою барьерного слоя.

Данный способ позволяет исключить причины, вызывающие омическую проводимость, и получать МДМ-структуры с активными рабочими областями, соизмеримыми с размерами пор анодного оксида алюминия, что обеспечивает рассеяние мощности в процессе их работы.

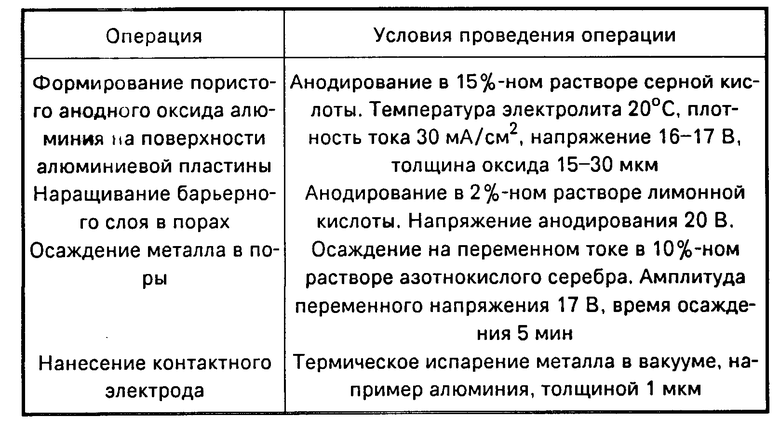

У МДМ-структур наблюдаются вольт-амперные характеристики исключительно N-типа, причем они стабильны и воспроизводимы от образца к образцу. В таблице приведен пример конкретного получения МДМ-структур.

Изготовленные данным способом МДМ-структуры имеют воспроизводимые N-образные вольт-амперные характеристики с током в максимуме≈ IA/см2, в минимуме ≈ 0,3 А/cм2 и соответствующими напряжениями ≈1,2 и ≈3,1 В.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТРУКТУРА МЕТАЛЛ-ДИЭЛЕКТРИК-ПОЛУПРОВОДНИК НА ОСНОВЕ СОЕДИНЕНИЙ AB И СПОСОБ ЕЕ ФОРМИРОВАНИЯ | 2010 |

|

RU2420828C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОГО СЛОЯ МДП СТРУКТУР, ОБЛАДАЮЩИХ ЭФФЕКТОМ ПЕРЕКЛЮЧЕНИЯ ПРОВОДИМОСТИ | 2012 |

|

RU2529442C2 |

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ-ИЗОЛЯТОР-МЕТАЛЛ | 1997 |

|

RU2108629C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЛНЕЧНОГО ФОТОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2010 |

|

RU2437186C1 |

| АВТОЭЛЕКТРОННЫЙ МИКРОТРИОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2360321C2 |

| СИСТЕМА УПРАВЛЯЮЩИХ И ОТОБРАЖАЮЩИХ ЭЛЕКТРОДОВ ДЛЯ ЖИДКОКРИСТАЛЛИЧЕСКОГО ЭКРАНА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2019863C1 |

| Мощный полевой транзистор СВЧ на полупроводниковой гетероструктуре на основе нитрида галлия | 2021 |

|

RU2782307C1 |

| КРИСТАЛЛ СИЛОВОГО ВЫСОКОВОЛЬТНОГО ДИОДА С БАРЬЕРОМ ШОТТКИ И p-n ПЕРЕХОДАМИ | 2023 |

|

RU2805563C1 |

| ЭЛЕМЕНТ УСТРОЙСТВА ПАМЯТИ СО СТРУКТУРОЙ МЕТАЛЛ - ИЗОЛЯТОР - МЕТАЛЛ | 1994 |

|

RU2072591C1 |

| АВТОЭМИССИОННЫЙ КАТОД И ЭЛЕКТРОННЫЙ ПРИБОР НА ЕГО ОСНОВЕ (ВАРИАНТЫ) | 1997 |

|

RU2187860C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ МДМ-СТРУКТУР С N-ОБРАЗНОЙ ХАРАКТЕРИСТИКОЙ, включающий формирование на алюминиевой пластине пористого диэлектрического слоя, электролитическое осаждение металла в поры, напыление контактного электрода, отличающийся тем, что, с целью повышения качества МДМ-структур за счет исключения возможности образования мостов проводимости, перед осаждением металла в поры дополнительно образуют барьерный слой в нерастворяющем электролите, причем потенциал анодирования в нем должен превышать амплитуду переменного напряжения осаждения металла на величину 0 < U ≅ 4B.

| Авторское свидетельство СССР N 875988, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Gould R | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-10-30—Публикация

1983-07-13—Подача