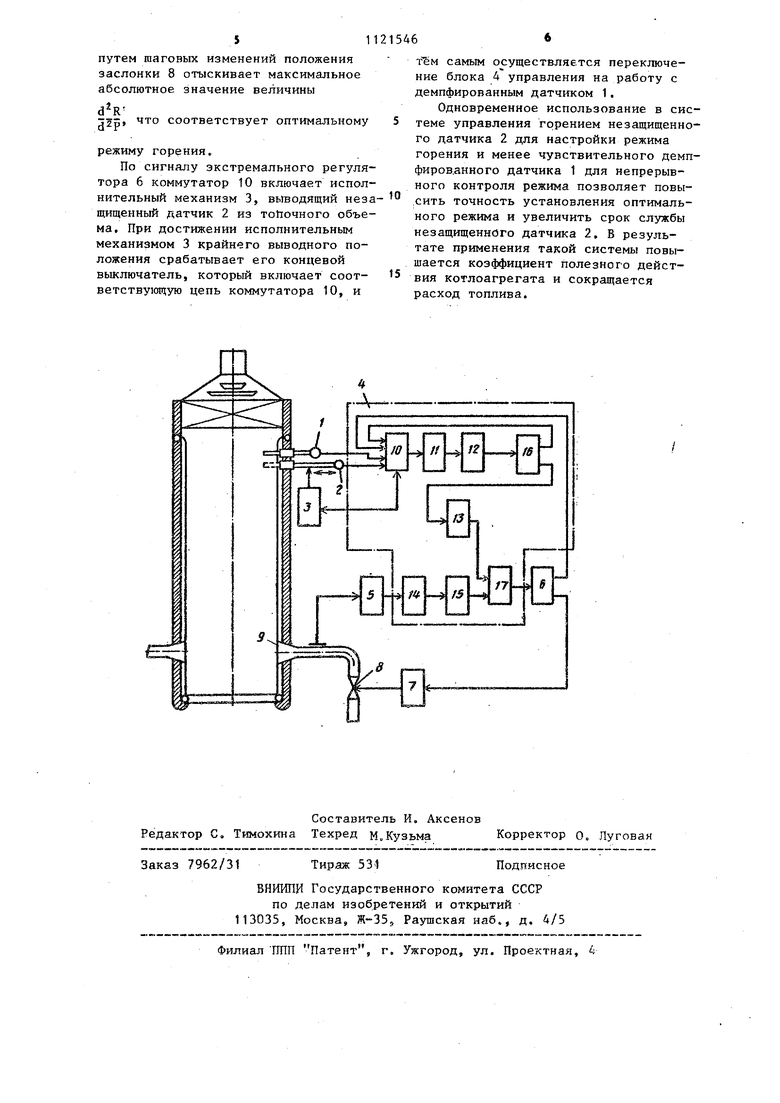

Изобретение относится к промьшден ной энергетике и касается котлоагрегатов, в которых тепловая нагрузка изменяется путем включения или выключения части горелок. На котлах, как правило,установлено двенадцать или шестнадцать горелок. Как правило, минимальное число работающих горелок - четыре, при других нагрузках работают шесть, восемь, десять, двенадцать, четырнадцать или шестнадцать горелок. За сутки изменение числа работающих горелок производится от одного до пяти раз, причем после каждого изменения- машинист котла регулирует горе ние путем изменения давления газа в коллекторе согласно имеющимся режимным картам. В промежутках между изме нениями нагрузки режим горения изменяется вследствие изменения погодных условий и других причин сравнительно слабо и в небольших пределах, В настоящее время специализирован ная организация один раз в 2-3 года по существующим нормам определяет оптимальный режим горения путем проведения теплотехнических испытаний котла и вьщает режимные карты, в которых указьтается, какое давление газа в коллекторе при каком числе работающих горелок следует поддерживать. Промежуток времени между установлениями оптимального режима горения, таким образом, составляет 1525 тыс, ч, причем за это время неоднократно производится ремонт оборудо вания кхэтла (в частности, вентиляторов) , что изменяет характеристики этого оборудования и влияет на режим горения. Известна система регулирования режима горения с помощью оксидного датчика. Регулирование режима горе|НИя осуществляется путем изменения второй производной от сопротивления 1датчика по коэффициенту избытка воздуха l . Недостатком такой системы регулирования является трудность йредот вращения появления недожога топлива, величина которого зависит от амплитудно-частотной характеристики систе мы регулирования, настройки тоЯливосжигающих устройств и выбранного места установки датчика. Наиболее близкой к предлагаемой является система регулирования режим горения в топке- котлоагрегата, содержащая периодически вводимый в топку оксидный датчик, связанньй с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика 2, Однако известная система регулиро рования режима горения характеризуется недостаточной точностью регулирования вследствие низкой чувствительности оксидного датчика в защитном чехле (демпфированного). Целью изобретения является повьшение точности регулирования путем использования для регулирования демпфированного и недемпфированного (без защитного чехла) оксидных датчиков. Поставленная цель достигается тем, что система регулирования режима горения в топке котлоагрегата, содержащая периодически вводимый в топку оксидный датчик, связанный с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика, дополнительно содержит неподвижный оксидный датчик, коммутатор, автоматический мост, пороговое устройство, четьфе дифференциатора, делительное устройство и датчик давления газа, причем коммутатор соединен с подвижным и неподвижным оксидньп4и датчиками, механизмом ввода и вывода, первым выходом порогового устройства, вторым выходом экстремального регулятора и автоматическим мостом, которьгй через первый дифференциатор соединен со входом коммутатора, второй выход которого через второй дифференциатор соединен с первым входом делительного устройстна, ко второму входу которого через третий и четвертый дифференциаторы подключен датчик давления газа, а выход делительного устройства соединен со входом экстремального регулятора. На чертеже изображена схема системы регулирования режима горения. Система содержит неподвижный (демпфированный) датчик 1, погруженньй в топочное пространство через технологический проем (например, смотровые лючки) в верхней части топки, вне зоны горения, и периоди31чески вводимый в топку (незащищенный датчик 2, который с помощью исполнительного механизма 3 ввода и вывода, например, типа МЭП-100 может дви гаться в топочное пространство рядом с демпфированным датчиком 1 и на ту же глубину и вьщвигаться обратно. Датчики 1 и 2 подключены к блоку 4 управления и обработки сигналов, на который поступает сигнал давления газа от датчика 5 давления, например типа МП4-У1, имеющего унифицированг ный выходной сигнал. Блок 4 управления воздействует через экстремальный регулятор 6 и исполнительный механиз 7 типа КЭО на заслонку 8, которая регулирует подачу газа .на гор.елку 9 Блок 4 управления содержит коммутатор 10, автоматический мост 11, например, типа КСМ, имеющий унифицированный выходной сигнал, дифференци аторы 12, 13, 14 и 15, пороговое уст ройство 16 и делительное УСТРОЙСТВО 17. Система регулирования режима горе ния работает следующим образом. При работе котла неподвижный демп фированный оксидный датчик 1 находит ся в топке котла вне зоны горения.. Сопротивление датчика изменяется в зависимости от состава продуктов горения. Полученный сигнал через коммутато 10 поступает на автоматический мост 11, с выхода которого унифицированный сигнал, пропорциональный изменению сопротивления датчика 1, поступает далее на дифференциатор 13, выходной сигнал которого пропорционален первой производной сопротивления оксидного датчика. При незначительных изменениях режима горения выходной сигнал диффе ренциатора 12, пропорциональный величине -т-, не изменяет состояния at порогового устройства 16. При изменении тепловой нагрузки котла сопротивление демпфированного датчика 1 резко изменяется и, естественно, изменяется абсолютное значени величины J-. При превыщении величино at г- заданного порогового значения уст ройства 16 последнее вырабатывает 464 управляющий сигнал, воздействующий на коммутатор 10. Коммутатор 10 включает исполнительный механизм 3 ввода и вывода, управляющий незащищенным датчиком 2, которьй вводит датчик 2 в топку. По достижении датчиком 2 крайнего вводного положения концевой выключатель исполнительного механизма 3 замыкается, включая цепь переключения датчиков 1 и .2 коммутатора 10. Таким образом, блок 4 управления переходит на работу по сигналу незащищенного датчика 2. В это время демпфированный датчик 1 отключен. Сигнал незащищенного датчика 2, проходя через коммутатор 10, автоматический .мост 11, дифференциатор 12 и пороговое устройство 16, поступает на дифференциатор 13. При этом аб dR солютная величина может превышать dt пороговые значения устройства16, однако переключений в схеме не происходит, так как коммутатор 10 по сигналу устройства 16 производит переключение только с демпфированного датчика 1 на незащищенный датчик 2. Дифференциатор 13 осуществляет повторное дифференцирование сигнала и формирует сигнал, пропорциональный абсолютной величине 7Г2 который поступает на вход делительного устройст ва 17. На вход дифференциатора 14 подает;ся выходной сигнал датчика 5, измеря ющего давление газа. При изменении давления газа дифференциатор 14 вырабатьгаает сигнал, пропорциональный величине .Этот сигнал повторно dt дифференцируется дифференциатором 15, вырабатывающим сигнал, пропорциональный величине -тт который поступает dt на второй вход делительного устройства 17. Делительное устройство 17 d4 производит деление сигнала -r-j на сигнал -т-2 и формирует сигнал jp поступающий на экстремальный регулятор 6. Экстремальный регулятор 6 J1 путем шаговых изменений положения заслонки 8 отыскивает максимальное абсолютное значение величины j5p что соответствует оптимальному режиму горения. По сигналу экстремального регулятора 6 коммутатор 10 включает исполнительный механизм 3, выводящий неза щищенный датчик 2 из то1точного объема. При достижении исполнительным механизмом 3 крайнего выводного положения срабатывает его концевой выключатель, который включает соответствующую цепь коммутатора 10, и 6 самьм осуществляется переключение блока 4 управления на работу с демпфированным датчиком 1. Одновременное использование в системе управления горением незащищенного датчика 2 для настройки режима горения и менее чувствительного демпфированного датчика 1 для непрерывного контроля режима позволяет повы,сить точность установления оптимального режима и увеличить срок службы незащищенного датчика 2, В результате применения такой системы повышается коэффициент полезного действия котлоагрегата и сокращается расход топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство регулирования загрузки мельницы | 1980 |

|

SU948011A1 |

| СПОСОБ И СИСТЕМА ПОВЫШЕНИЯ ЭНЕРГОЭФФЕКТИВНОСТИ И НИЗКОУГЛЕРОДНОСТИ РАБОТЫ ПРОМЫШЛЕННЫХ ТЕХНОЛОГИЧЕСКИХ АГРЕГАТОВ, ИСПОЛЬЗУЮЩИХ ГАЗООБРАЗНЫЙ, ЖИДКИЙ И ТВЕРДЫЙ ВИДЫ ТОПЛИВА | 2022 |

|

RU2783168C1 |

| Способ автоматического регулирования топочного режима пылеугольного котлоагрегата | 1982 |

|

SU1084541A1 |

| Система регулирования процесса горения в котлоагрегате | 1989 |

|

SU1721396A1 |

| Система автоматического регулирования подачи топлива и воздуха | 1985 |

|

SU1359574A1 |

| Система автоматического регулирования процесса горения | 1981 |

|

SU1002731A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ РЕЖИМА ГОРЕНИЯ В ТОПКЕ КОТЛА | 2003 |

|

RU2247900C2 |

| Система и способ автоматического управления и контроля котлоагрегата, работающего на газообразном топливе | 2020 |

|

RU2745181C1 |

| Система автоматического регулирования процесса горения в котлоагрегате для сжигания твердого топлива в кипящем слое | 2018 |

|

RU2680778C1 |

| Система автоматического регулирования процесса горения котлоагрегата для сжигания твёрдого топлива в кипящем слое с горелкой жидкого топлива | 2018 |

|

RU2682787C1 |

СИСТЕМА РЕГУЛИРОВАНИЯ РЕЖИШ ГОРЕНИЯ в топке котлоагрегата, содержащая периодически вводимый в топку оксидньй датчик, связанный с экстремальным регулятором, выход которого соединен через исполнительный механизм с заслонкой подачи газа, и механизм ввода и вывода оксидного датчика, отличающаяся тем, что, с целью повьшения точности регулирования, система содержит неподвижный оксидный датчик, коммутатор, автоматический мост, пороговое устройство, четыре дифференциатора, делительное .устройство и датчик давления газа, причем коммутатор соединен с подвижным и неподвижным оксидными датчиками, механизмом ввода и вывода, первым выходом порогового устройства, вторым выходом экстремального регулятора и автоматическим мостом, который через первый дифференциатор соединен со входом коммуi татора,- второй выход которого через второй дифференциатор соединен с первым входом делительного устройства, ко второму входу которого через третий и четвертый дифференциаторы подключен датчик давления газа, а выход делительного устройства соединен со входом экстремального регулятора. 1C сл 1 сь

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ контроля процесса горения | 1979 |

|

SU798424A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-10-30—Публикация

1983-02-11—Подача