Изобретение относится к металлур гаи и может быть использовано в химической промышленности для охлажде ния узлов, подверженных действию высоких тепловых нагрузок до 600 кВт/м , и запщты огнеупорной футероввм, находящейся в контакте с агрессив ль« расплава. В устройствах охлаждения рвукком пoнeнтин Bl газожидкостныьм тапяоносителя№1 используются различнее типы устройств ввода жидкости в газовый поток. В зависимости от способа ввода жидкости характер течения сме си . может приобретать дисперснокольцевой режим на определенном рас стоянии от места ввода. Расстояни.е от места ввода жидкости до сечения, где происходит образование дисперсно-кольцевого .потока, называется участком стабилизации потока. Дисперсно-кольцевой режим течения обес печивает максимальную эффективность охлаждения. Этот режим характеризуется течением жидкой фазы в виде кольца по стенке канала с диспергированной жидкостью в газовом потоке. Реализация дисперсно-кольцевого режима течения возможна при отфе депенных условиях: количественном смещении фаз и организации специаль ного ввода жидкости в газовый поток Тип устройства для ввода жидкой фаз в газовый rtoTOK непосредственно , связан с длиной участка стабилизации, а следовательно, с эксштуатационными и капитальными затратами на установку охлаждения и сам агрегат. Наименьший участок стабилизации обеспечивает способ ввода жидкости в виде кольца. Однако примене1Ше кольцевых смесителей в пром ленных объектах затруднительно из-з сложностей конструктивного характера, а тшсже возможности заиливания засорения кольцевой щели, так как зазор составляет 100800 мк. Указанш 1й тип ввода жидкост обычно применяется в лабораторгшх установках. Известен смеситель двух потоков основанный на принципе ввода жидкос под УГЛОМ к радиусу трубопровода с равномерно размещенными по окружнос ти газового ввода отверстиями для подаш жидкости D 3., Однако значительная конструктивная сложность, смесителя, имекяцего несксэтько линий подачи жидкости. а также возможность засорения отдельных отверстий ввода не позволяOT испсшьзовать его дпя промышленных метада1ургических объектов. Наиболее близким к предложенному по технической сущности является смеситель газа и жидкости для охлаждения узлов печей, содержаирШ трубчатьй корпус с пaтpyбka в ввода газа и Ш1ДКОСТИ, последовательно соединенплй с трубчатым элементом такого же диаметра, выходная часть которого размещена в камере нагрева. Газ (воздух ) подается по линиям подвода, расположенным под углом 90 относительно движения жидкой фазы. Смеситель соединяется с горизонтальной трубой внутренним диаметром 26 мм и длиной 7 м.- Влияние типа ввода на возмущение водовоздушного потока, в частности на-длину участка стабилизации потока, определяется специальными методами. Значения ддинь участка стабилизации потока в зависимости от различных факторов находятся в предела.х 40-200 диаметров канала элемента 21). Однако указанные длины участка стабилизации потока неудовлетворителыш. Так как, например, при внутреннем диаметре охлаждаемого элемента 60 м на участок стабилизации потребуются дополнительньш площади от 2 ,4 до 12 м в ДЛИНУ, а зто связано с капитапьныю и эксплуатационными затратами на систему охлаждения и сам агрегат. Целью изобретения является уменьшение материалоемкости путем сокращения длины участка стабилизации потока. Поставленная цель достигается тем, что в смесителе газа.и жидкости для охлаждения узлов печей, содержащем трубчатый корпус с патрубками ввода газа и жидкости, последовательно соединенный с трубчатым элементом такого же диаметра, выходная часть которого ра;змещена в камере нагрева, патрубок ввода газа расположен по оси трубчатого корцуеа, а патрубок ввода жидкости ЙОД углом 25-60 к корпусу по наЩ)авлению движения газа, при этом патрубки ввода газа и жидкости снабжешл диафрагмами с площадью проходНЬго сечения, равной.1-50% от площади поперечного сечения соответствующего патрубка, установленными

. -3 .

на расстоянии (0,5 - 7) d от точки пересечения осей патрубков, где dвнутренний диаметр трубчатого элемента.

Подбор определякщих факторов позволил уменьшить длину участка стабилизяЕДии потока до 5-15 де1аметров канала элемента.

Варьирование параметров угла патрубка ввода жидкости, расстояния до места расположения, диафрагм от точки пересечения осей патрубков ввода и площади прох дного течения диа( осуществлялось на лаборато ной установке.

С увеличением угла ввода жидкой фазы до 90 в полости элемента образуетса дисперсный режим течения смеси, когда вся жидкрсть диспергирована в потоке газа, при этом участок стабилизации увеДичивается до 130-150 диаметров проходного сечения элемента. Наряду с этим уменьшается и интенсивность тештосъема с поверхности охлаждения.

При вводе жидкости под углом менее 25° наблюдается расслоение потока и жидкость движется по стенке канала в виде полукольца на участке стабилизации длиной 90-100 диаметров канала элемента. В этом случае также снижается интенсивность теппосъема с верхней образующей, которая в этих случаях разрушается , если подвести тепловую нагрузку.

Увеличение площади проходного сечения диафрагм более 50% на патрубках ввода подачи фаз отрицательно сказывается на длине участка стабилизации. Во всех опытах наблюдается увеличение длины участка ст илизацйи потока до 85-160 диаметров канала элемента. Расстояние от точки смещения фаз до тепловоспринимающего участка в 5-15 диаметров канала элемента получено в оптимальном варианте сочетаний указанных факторов.

Например, расстояние от точки пересечения патрубок осей вводов ДО места расположения выбирается из условий, подаваемых о.бъемов фаз на смещение с учетом влияния других параметров. Минимальное расстояние отвечает расходам газа и жидкости 35; 0,1 максимальное - 1400; 4 .

23464

JS a arMbt на патрубках ввода фаз смесителя совместно с другими факторами влияют на дпш&| участка стабилизации потока, а также испальзу5 ются для контроля ра{:ходов фаз, подаваемых в смеситель для образования дисперсно-кольцевого взрывобезопасноро потока.

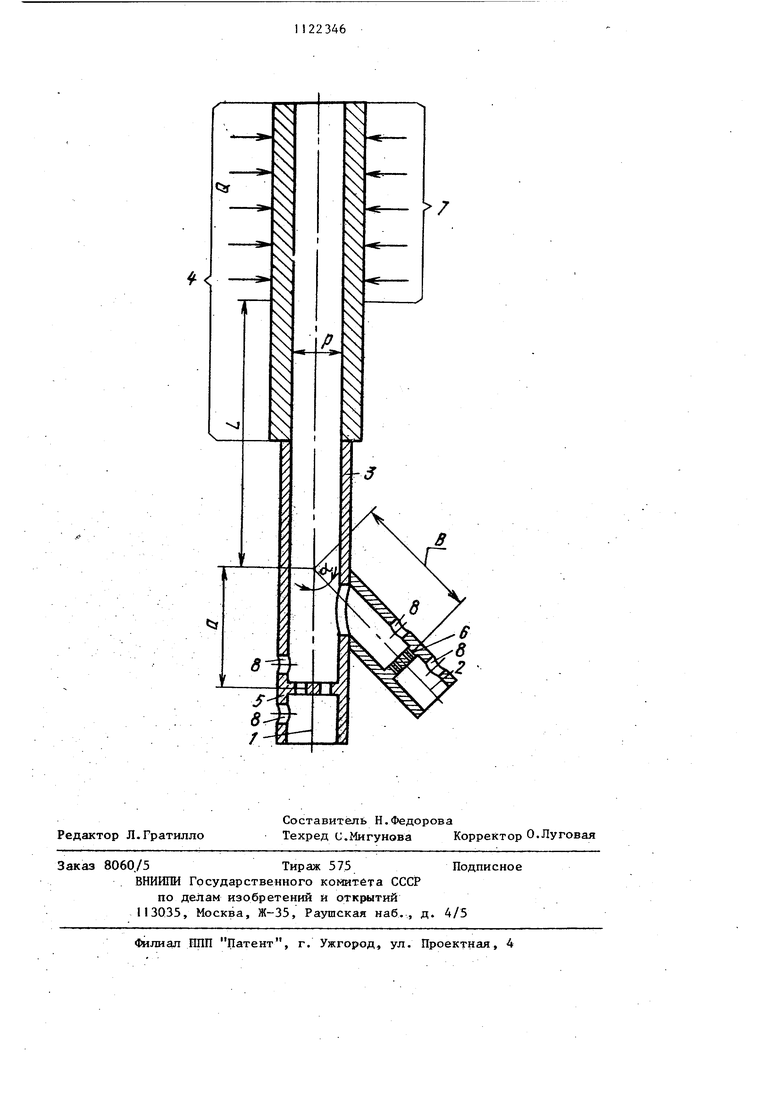

На чбртеже изображен предлагаемый

0 смеситель и охлаясдаемлй элемент.

Очеситель .состоит из патрубка 1 ввода газа, патрубка 2 ввода жидкости, расположенного под углом d 25-60 к трубчатому корпусу 3, трубj чатый элемент 4. / афрагмы 5 и 6 на патрубках f н 2 ввода газа и жидкости установлены, например, на расстоянии сг 3 ( диаметр канала элемента 4) и ,5 d. Площадь проQ ходного сече1 1я выби рается из расчета 1-50% от площади поперечного сеченияг соответствукщего патрубка. Например, при диаметре патрубков ввода жидкости 30 мм и ввода возду5 ха 60 им площадь проходного сечения диафрагм соответствукнцих патрубков может составить (3% от площади поперечного сечения патрубка ввода жидкости и 40% от площади поперечного сечения патрубка ввода воздуха) 2,12 X Ю- м и } ,13 10 - м. Из площади проходного сечения можно рассчитать диаметр проходного отверстия или отверстий диафрагм, или подобрать пористую вставку с.

5 характерней величиной плседади пор. Участок 7 тепловоспринимакицей части элемента 4 отстоит от точки пересечения осей патрубков вводов на длину участка стабилизации потока, равную

1. 5-J 5 диаметрам канала элемента например 2 J . Отверстия 8, выполненные по обе стороны диафрагм соответствующих патрубков, служат для подключения измерителей давления и их диаметр выбирается по типу и условию подключе1«я измерителя.

Смеситель работает следукщим образом.

При подаче в патрубок 1 газового

потока, например, воздуха расходом

630 ив патрубок 2 жидкостиj . например, воды расходам 1,8 газовый и жидкостный поток, проходя черездиафрагмы 5 и 6 соответствую5 щих патрубков, образуют э точке пересечения осей вводов двухфазный поток. Двухфазный поток, перемещаясь в направлении охлаждаемого элемента. 5 на участке стабилизации L 12 диаметрам канала элемента становится дисперсно-кольцевым, когда 20-30% вода течет по стенке канала в виде кольца, а остальная жидкость днепергирована в газовом потоке. Стаби лизировавшийся на участке IL, 12cl дис персно-кольцевой поток теплоносителя поступает в тепловоспринимающую часть 7 охлаждаемого элемента. Устройство охлаждения с предлага мым смесителем проверяется на дейст вующем агрегате - медно-никелевом горизонтальном конвертере. В рабочем пространстве агрегата устанавли вают трубчатые элементы, контактирующие с агрессивным сульфидным рас плавом. Тепловая нагрузка по длине элемента в этих условиях обычно пре вьппает 250 кВт/м . Смеситель подсоединяют к элементам на днище конвертера на расстоянии 10 диаметров канала охлаждаемого элемента от мес та действия тепловой нагрузки до точ- 25 ны ки пересечения от патрубков ввода воздуха и воды (530 мм ). Патрубок ввода воды для этих условий устанав ливается под углом 35. Расстояние от диафрагмы на патрубках ввода воздуха и воды до точки пересечения осей патрубков составляет соответственно для патрубков ввода газа и жидкости 160 и 210 мм или 3,01 и 3,96 (диаметров канала элемента). Площадь проходного сечения диафраг на патрубках ввода воды и воздуха для этого случая составляет 8 и 16 от площади поперечного сечения соо ветствующего патрубка ввода ( диаметр патрубка ввода жидкости 27 мм диаметр патрубка ввода воздуха 53 Таким образом, участок стабилизации дисперсно-кольцевого потока в ЮсЗ позволяет обеспечить успешную работу охлаждаемых элементов при расстоянии от точки пересечени осей патрубков ввода до места действия тепловой нагрузки в 530 мм. Сокращение длины участка стабилизации потока до 5-15 диаметров канала элемента в предлагаемом уст ройстве по сравнению с другими тип ми смесителей позволяет уменьшить 6 эксплуатационные затраты на систему. При движении в канале двухфазного теплоносителя возникают значительные гидравлические сопротивления , которые возрастают при увеличении длины участка стабилизации. В этих условиях работа системы связана с подачей газовой и жидкой фаз на вводы смесителя под более высоким давлением. Снижение длины участка стабилизации потока в 2,7-13 раз в предлагаемом устройстве позволяет снизить эксплуатационные затраты на газовую и жидкую фазы, что дает возможность понизить давление подаваемых газовой и жидкой фаз на 0,10,01 МПа. Экономия эксплуатационных затрат в первую очередь связана с газовой фазой, так как для повышения давления газа требуются более мощные компрессорные установки. Наряду с этим сокращение длиучастка стабилизации позволяет экономить охлаждаемые элементы, что также связано с эксплуатационными затратами. Уменьшение материалоемкости свя-/ зано с высвобождением полезных цеховых площадей. Например, разработка и внедрение предлагаемого смесителя позволяет высвободить 18-42 м полезной площади по сравнению с одним из вариантов ввода жидкости в ,, известный смеситель, когда длина участка стабилизации .потока составляет 95 диаметров канала элемента. .В предлагаемом устройстве участок стабилизации потока практически размещается в огнеупорной футеровке конвертера (слой огнеупора 460 мм ) и дополнительных площадей не занимает. Предлагаемый смеситель для охлаждения узлов печей двухкомпонентным газожидкостным теплоносителем прост в изготовлении. Реализуемый в устройстве способ не требует дополнительных затрат на подготовку жидкой фазы и обеспечивает взрывобезопасные условия при контакте теплоносителя с агрессивными средами такими, как штейн, ферроникель, расплавы солей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛОЧНОЕ УСТРОЙСТВО ПРЕДВАРИТЕЛЬНОГО СМЕШЕНИЯ | 1992 |

|

RU2005957C1 |

| ВИХРЕВОЙ ТЕПЛООБМЕННЫЙ СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА ОТ ПАРОВ ПРИМЕСЕЙ | 2009 |

|

RU2396129C1 |

| Способ непрерывного измерения запыленности газов в газоходах и устройство для его осуществления | 1991 |

|

SU1804607A3 |

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

| УСТРОЙСТВО ДЛЯ ОТБОРА ДИСПЕРСНОЙ ФАЗЫ В ДВУХФАЗНЫХ ПОТОКАХ | 1993 |

|

RU2053493C1 |

| Аппарат для обработки твердых веществ жидкостью | 1991 |

|

SU1810097A1 |

| Эжекционная труба Вентури | 1987 |

|

SU1551400A1 |

| Устройство для очистки катанки дуговым разрядом | 1983 |

|

SU1113196A1 |

| Устройство для сепарации газожидкостной смеси | 2018 |

|

RU2674948C1 |

| Питатель к смесителю | 1990 |

|

SU1754200A1 |

СМЕСИТЕЛЬ ГАЗА И ЖДКОСТИ ДЛЯ ОХЛАЖДЕНИЯ УЗЛОВ ПЕЧЕЙ, содержацгий трубчатый корпус с патрубками ввода газа и жидкости, последовательно соедикеи{в 1й с трубчатым элементом такого же диаметра, выходная часть которого размещена в камере нагрева, отличающ и и с я тем, что, с целью уменьшения материалоемкости путем сокращения длины участка стабилизации потока смеси, патрубок ввода газа pacnoj iomeH по оси трубчатого корпуса, а патрубок ввода жидкости под углом 25-60° к корпусу по направлению движения газа, при этом патрубки вврда газа и жидкости снабжены диафрагмами с Площадью проходного 5 сечения, равной 1-50% от площади поперечного сечения соответствующего патрубка, установленными на расстоянии

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Смеситель двух потоков | 1977 |

|

SU846929A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Kotohiko Sekoguchi, Bull IsmE, J968, IL 6, p | |||

| МАШИНА ДЛЯ ПРОКЛАДКИ ДРЕНАЖНЫХ ТРУБ | 1923 |

|

SU647A1 |

| , .454) | |||

Авторы

Даты

1984-11-07—Публикация

1982-08-12—Подача