Изобретение относится к области конструкций аппаратов колонного типа и может быть использовано в гидрометаллургии, химической и других отраслях промышленности для осуществления противоточных процессов в системе жидкость-твердое тело, таких как, классификация пульп, промывка, полидисперсного материала и т.д.

Цель изобретения - повышение эффективности массообмена.

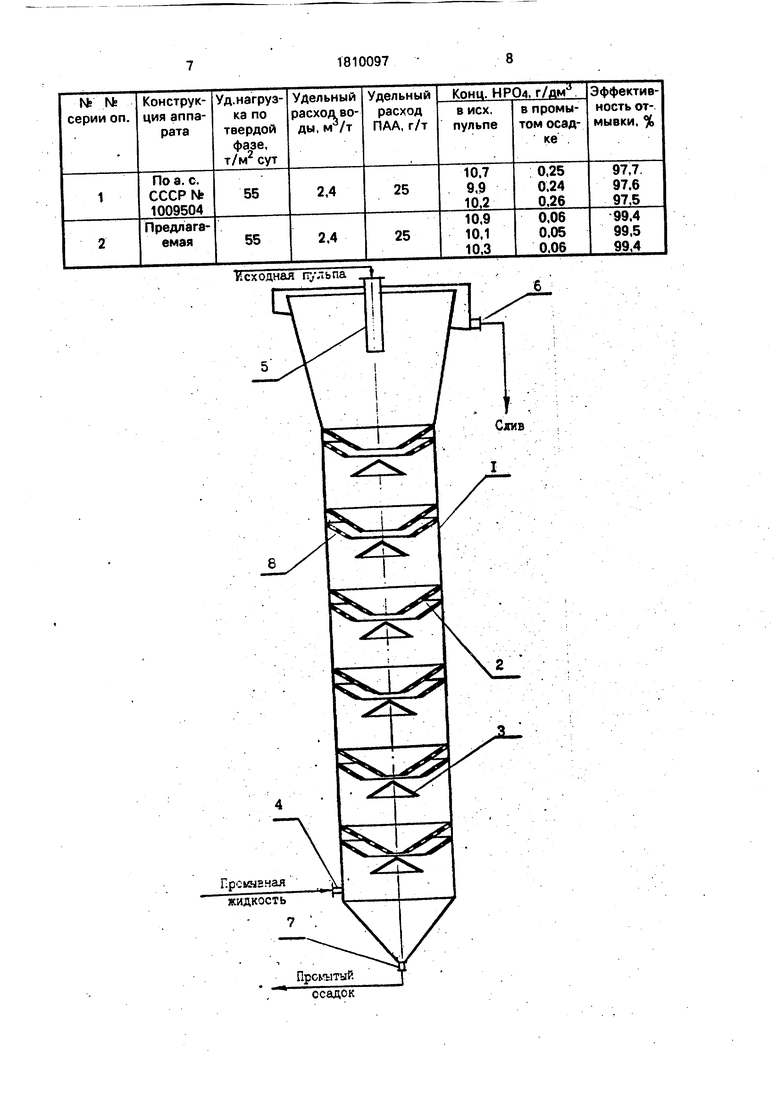

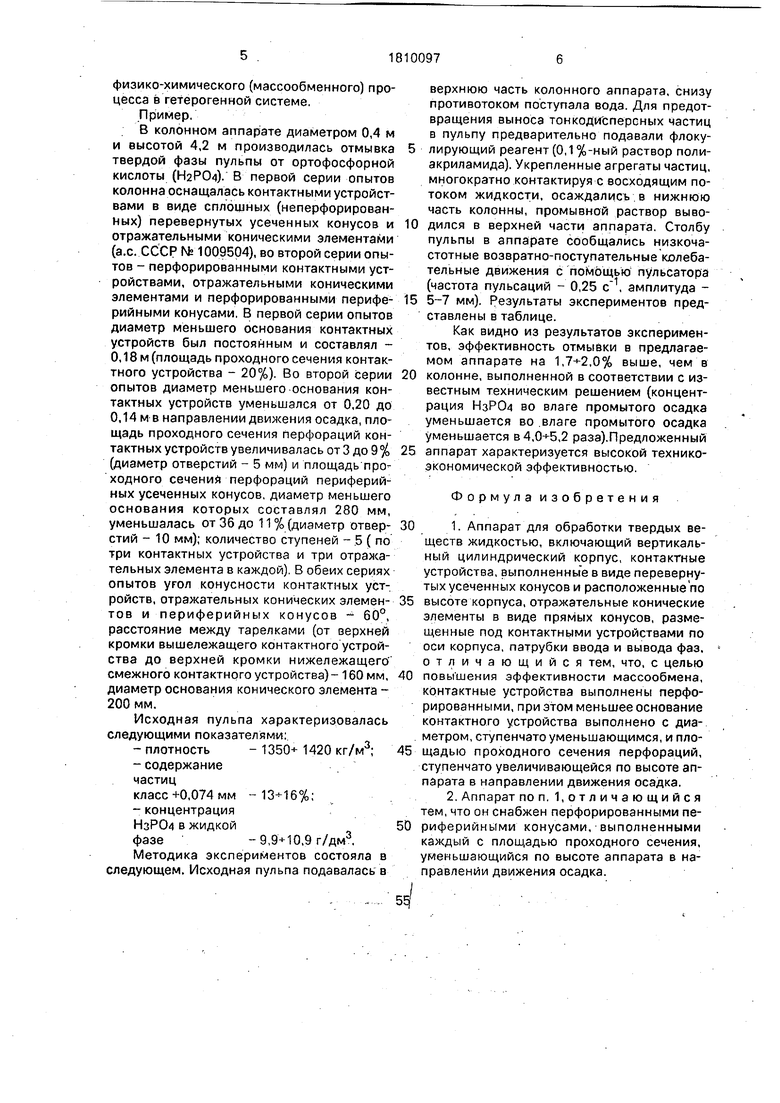

На чертеже представлен общий вид аппарата колонного типа.

Аппарат состоит из вертикального цилиндрического корпуЬа 1, контактных устройств 2, выполненных в виде перевернутых усеченных конусов, отражательных конических элементов 3 в виде прямых конусов, патрубки ввода 4, 5 и вывода 6, 7 фаз, периферийных усеченных конусов 8.

Аппарат для обработки твердых веществ жидкостью работает следующим образом.

Дисперсная система (пульпа или суспензия) поступает в верхнюю часть колонного аппарата через патрубок 5, снизу через патрубок 4 противотоком подается классифицирующая или промывная жидкость. Твердые частицы (крупнодисперсный материал в случае осуществления процесса классификации или полидисперсный продукт при осуществлении процесса диффузионной промывки) под действием силы тяжести осаждаются на поверхности первого по ходу движения осадка контактного устройства 2. Значительная часть твердой фазы пульпы сползает по наклонной поверхности к центральному отверстию контактного устройства 2, а остальная часть дисперсного материала

ел

с

оо

о о ю

ч|

проваливается через перфорации, выполненные в перевернутом усеченном конусе и попадает на поверхность периферийного конуса 8. Затем основной поток твердых веществ попадает на поверхность отража- тельного конического элемента 3 и отклоняется к периферии цилиндрического корпуса 1 аппарата, где смешивается в частицами, прошедшими через перфорации. После последовательного прохождения через все контактные устройства 2, отражательные конические элементы 3 и периферийные конуса 8, расположенные по высоте корпуса 1, дисперсный материал сгущается в нижней части аппарата и через патрубок 7 выводит- ся из процесса. Промывная жидкость удаляется через патрубок 6 в верхней части колонны.

Выполнение контактных устройств в виде перевернутых усеченных, конусов перфо- рированными способствует созданию такой гидродинамики потоков взаимодействующих фаз. при которой происходит наложение зигзагообразного движения основной массы твердых веществ, сползающих после- довательно по наклонной поверхности контактного устройства к центру и по отражательному коническому элементу - к периферии аппарата, на вертикальное перемещение дисперсного материала, прошедшего- через перфорации контактных устройств и периферийных конусов. Причем, ступенчатое уменьшение диаметра меньше го основания контактного устройства и одновременное увеличение -площади проходного сечения перфораций на его поверхности (достигаемое за счет увеличения числа отверстий, так ив результате увеличения диаметра перфораций) в направлении движения осадка приводит к перераспределению потоков взаимодействующих фаз вследствие создания различного гидравлического сопротивления в центре и на периферии аппарата. Снабжение аппарата перфорированными .усеченными конусами, размещенными на периферии колонны, препятствует сквозному вертикальному движению частиц дисперсного материала и способствует уменьшению продольного перемешивания твердых веществ. Уменьшение площади проходного сечения периферийных конусов по высоте аппарата в направлении движения осадка создает предпосылки для допол- нительного перераспределения фаз и интенсификации массообмена. Конструк- тивные особенности аппарата позволяют увеличивать гидравлическое сопротивление сверху вниз в центральной части корпуса аппарата и уменьшать его в периферийной зрне колонны. Это обстоятельство играет

0

5

0 5 5 0 5 0 5

немаловажную роль для наиболее равномерного распределения потока сплошной (жидкой) фазы по сечению аппарата. Известно, что скорость потока жидкости максимальна в центре, поэтому представляется целесообразным создать в нижней части аппарата зоны с пониженным гидравлическим сопротивлением в периферийной части для равномерного распределения восходящего потока жидкой фазы в начальной стадии нахождения ее в аппарате.

Следует отметить, что наибольшая эффективность физико-химического процесса наблюдается при соблюдении следующих условий: 1) площадь сечения меньшего основания любого контактного устройства превышает площадь проходного сёч1ения перфораций данного устройства; 2) выполнение контактных устройств с максимально возможным углом конусности, способствующем наиболее медленному сползанию осадка по поверхности конуса (при этом продолжительность нахождения твердых веществ на наклонной поверхности может регулироваться разновеликими динамическими возмущениями: дискретной выгрузкой осадка, прерывистой подачей промывной жидкости, пульсационным перемешиванием с различной амплитудой и т.п.); 3) площадь проходного сечения перфораций периферийных конусов значительно превышает площадь проходного сечения перфораций контактного устройства.

Конструкция аппарата предусматривает постоянный диаметр основания отражательного конического элемента, что создает предпосылки (при неизменном расстоянии, между тарелками) для концентрирования осаждающейся твердой фазы на последнем контактном устройстве в центральной части аппарата и промывке ее в условиях взвешенного слоя восходящим потоком промывной жидкости из перфораций. Ступенчатое (ЧЕРЕЗ несколько тарелок) уменьшение диаметра меньшего основания контактного устройства, увеличение в нем площади проходного сечения перфораций и уменьшение площади проходного сечения периферийных конусов по высоте аппарата приводит к повышению интенсивности многократного прерывистого (скачкообразного) межфазного контактирования фаз.

Таким образом, вышеперечисленные особенности предложенного аппарата способствует созданию большей поверхности межфазного контакта в единице рабочего объема, увеличению времени нахождения, взаимодействующих фаз, снижению продольного перемешивания и, как следствие, повышению эффективности осуществления

физико-химического (массообменного) процесса в гетерогенной системе.

Пример.

В колонном аппарате диаметром 0,4 м и высотой 4,2 м производилась отмывка твердой фазы пульпы от ортофосфорной кислоты (НаРСм). В первой серии опытов колонна оснащалась контактными устройствами в виде сплошных (неперфорированных) перевернутых усеченных конусов и отражательными коническими элементами (а.с. СССР № 1009504), во второй серии опытов - перфорированными контактными устройствами, отражательными коническими элементами и перфорированными периферийными конусами, В первой серии опытов диаметр меньшего основания контактных устройств был постоянным и составлял - 0,18 м (площадь проходного сечения контактного устройства - 20%). Во второй серии опытов диаметр меньшего основания контактных устройств уменьшался от 0,20 до 0,14 мв направлении движения осадка, площадь проходного сечения перфораций контактных устройств увеличивалась от 3 до 9 % (диаметр отверстий - 5 мм) и площадь проходного сечений перфораций периферийных усеченных конусов, диаметр меньшего основания которых составлял 280 мм, уменьшалась от 36 до 11%(диаметр отверстий - 10 мм); количество ступеней - 5 ( по три контактных устройства и три отражательных элемента в каждой). В обеих сериях опытов угол конусности контактных устройств, отражательных конических элементов и периферийных конусов 60°, расстояние между тарелками (от верхней кромки вышележащего контактного устройства до верхней кромки нижележащего смежного контактного устройства) - 160 мм, диаметр основания конического элемента - 200 мм.

Исходная пульпа характеризовалась следующими показателями:

- плотность- 1350+ 1420 кг/м3;

- содержание

частиц

класс+0,074 мм -13+16%;

- концентрация НзРСМ в жидкой

фазе-9,9+10,9 г/дм3. Методика экспериментов состояла в следующем. Исходная пульпа подавалась в

верхнюю часть колонного аппарата, снизу противотоком поступала вода. Для предотвращения выноса тонкодисперсных частиц в пульпу предварительно подавали флоку5 лирующий реагент (0,1%-ный раствор поли- акриламида). Укрепленные агрегаты частиц, многократно контактируя с восходящим потоком жидкости, осаждались в нижнюю часть колонны, промывной раствор выво0 дился в верхней части аппарата. Столбу пульпы в аппарате сообщались низкочастотные возвратно-поступательные колебательные движения с помощью пульсатора (частота пульсаций - 0,25 с , амплитуда 5 5-7 мм), результаты экспериментов представлены в таблице.

Как видно из результатов экспериментов, эффективность отмывки в предлагаемом аппарате на 1,7+2,0% выше, чем в

0 колонне, выполненной в соответствии с известным техническим решением (концентрация НзРОз во влаге промытого осадка уменьшается во .влаге промытого осадка уменьшается в 4,0+5,2 раза).Предложенный

5 аппарат характеризуется высокой технико- экономической эффективностью.

Формула изобретения

0 1. Аппарат для обработки твердых веществ жидкостью, включающий вертикальный цилиндрический корпус, контактные устройства, выполненные в виде перевернутых усеченных конусов и расположенные по

5 высоте корпуса, отражательные конические элементы в виде прямых конусов, размещенные под контактными устройствами по оси корпуса, патрубки ввода и вывода фаз, отличающийся тем, что, с целью

0 повы шения эффективности массообмена, контактные устройства выполнены перфорированными, при этом меньшее основание контактного устройства выполнено с диаметром, ступенчато уменьшающимся, и пло5 щадыо проходного сечения перфораций, ступенчато увеличивающейся по высоте аппарата в направлении движения осадка.

2. Аппарат по п. 1, от л и ч а ю щи и с я тем, что он снабжен перфорированными пе0 риферийными конусами, выполненными каждый с площадью проходного сечения, уменьшающийся по высоте аппарата в направлении движения осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Колонна-классификатор | 1983 |

|

SU1106536A1 |

| СПОСОБ ГИДРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ВЕЩЕСТВА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183979C1 |

| Аппарат для обработки твердых веществ жидкостью | 1981 |

|

SU1009504A1 |

| Контактная тарелка для массообменных аппаратов | 1982 |

|

SU1088738A1 |

| Массообменный аппарат | 1985 |

|

SU1284579A1 |

| РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2097096C1 |

| МАССООБМЕННАЯ РЕШЕТЧАТАЯ КОЛОННА | 1994 |

|

RU2093240C1 |

| МНОГОСТУПЕНЧАТЫЙ СЕКЦИОНИРОВАННЫЙ АППАРАТ КОЛОННОГО ТИПА ДЛЯ ОСУЩЕСТВЛЕНИЯ МАССООБМЕННЫХ ПРОЦЕССОВ В СИСТЕМЕ ЖИДКОСТЬ - ТВЕРДОЕ ТЕЛО | 1993 |

|

RU2050913C1 |

| МАССООБМЕННАЯ ВАКУУМНАЯ КОЛОННА | 1994 |

|

RU2114676C1 |

| Колонный аппарат для экстракции, отмывки и разделения суспензий | 1990 |

|

SU1761178A1 |

Использование: в гидрометаллургии, химической и других отраслях промышленности для осуществления противоточных процессов с системе жидкость-твердое тело. Сущность изобретения: включает вертикальный цилиндрический корпус, контактные устройства, выполненные в виде перфорированных перевернутых усеченных конусов и расположенные по высоте корпуса, отражательные конические элементы в виде прямых конусов, размещенные под контактными устройствами, периферийные конуса и патрубки для ввода и вывода фаз. Диаметр меньшего основания контактного устройства ступенчато уменьшается, а площадь проходного сечения перфораций увеличивается по высоте аппарата, Площадь проходного сечения периферийных конусов уменьшается по высоте аппарата в направлении движения осадка. 2 п.ф-лы, 1 табл., 1 ил.

| Колонный аппарат для контакта твердых веществ с жидкостью | 1979 |

|

SU858857A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для обработки твердых веществ жидкостью | 1981 |

|

SU1009504A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-01—Подача