Машины резонансного тина для испытания стержневых и пластинчатых образцов материалов на усталость при плоском изгибе с применением электромагнитной системы возбуждения вибрационных колебаний, питаемой от сети или иного источника переменного тока, а также механической колебательной системы и микроскопа для измерения амплитуды колебаний испытуемого образца, известны. Однако они не обеспечивают стабильности амплитуды колебаний образца.

В описываемой машине этот недостаток лстранен тем, что механическая система, испытываюидая в процессе работы машины вынужденные резонансные колебания, выполнена в виде упругой системы, состоящей из расположенной вдоль полюсов электромагнита вибрационной штанги. Штанга вертикально зажата нижним концом между вкладышами в основании машины и снабжена на верхнем конце зажимом для испытуемого образца. Последний образует вместе со штангой консольный (ступенчатый) стержень, скрепленный с кронштейном, несущим пакет стальных вертикальных пластин, расположенных с зазором параллельно плоскости колебаний штанги с образцом ц опущенных нижней частью в отдельные секции в резервуаре масляного стабилизатора, подвижного в вертикальном направлении.

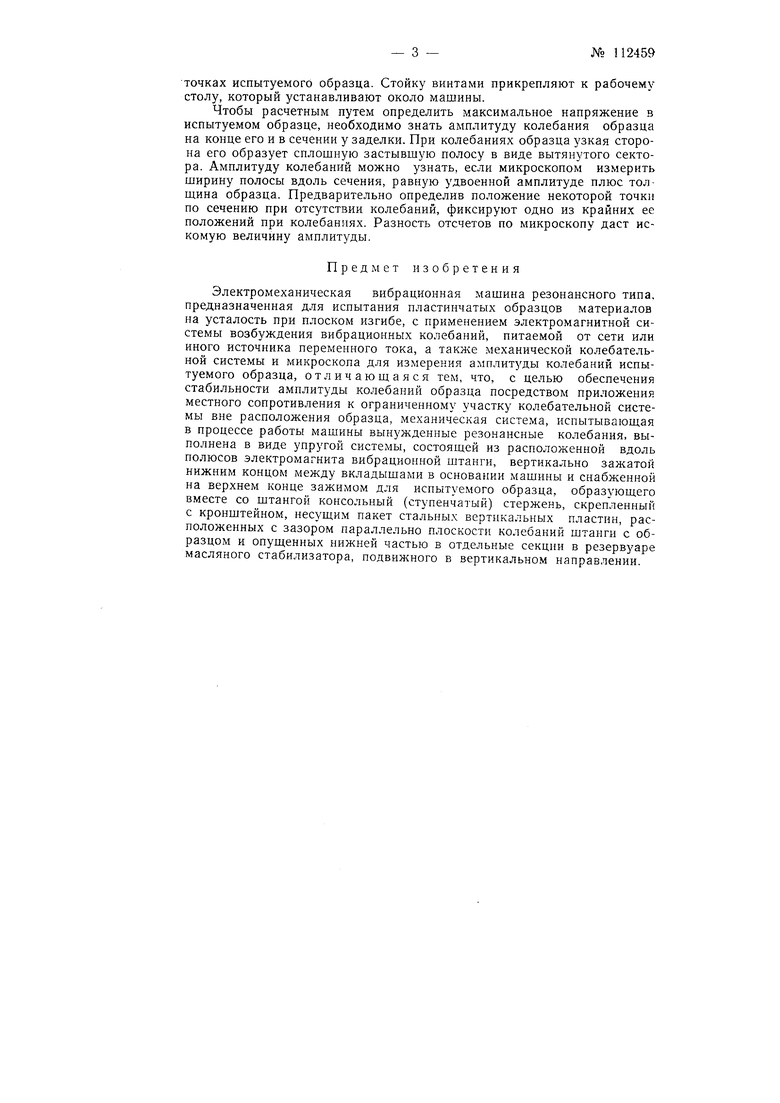

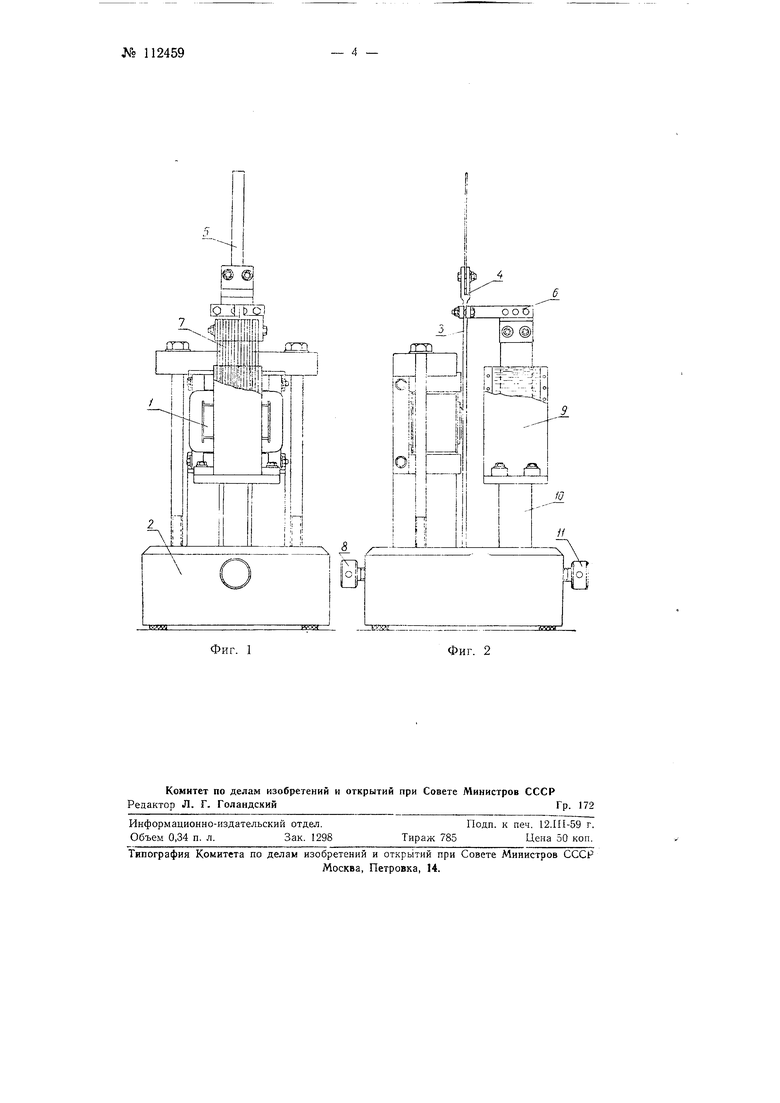

На фиг. 1 изображена машина, вид спереди; на фиг. 2 - то же, вид сбоку.

Машина состоит из следующих основных частей и конструктивных узлов: электромагнитной системы возбуждения, механической системы, масляного стабилизатора амплитуды, вибрационных колебаний и устройства для измерения амплитуды.

Электромагнитная система возбуждения состоит из электромагнита 1, стабилизатора напряжения и автотрансформатора (латора). Стабилизатор напряжения и автотрансформатор на чертеже не показаны.

№ 112459

Электромагнит с сердечником Ш-образной формы закреплен на массивном чугунном основании 2; нитание электромагнита производится от сети переменного тока или иного источника питания. От сети напряжение подается на вход стабилизатора; с выхода стабилизатора напряжение поступает на входные клеммы автотрансформатора, а затем в обмотку катушки электромагнита.

Рациональное использование мощности электромагнита достигается за счет изменения воздушного зазора между его сердечником и вибрационной штангой 3. Соответствующим перемеш1ением электромагнита величина зазора подбирается с таким расчетом, чтобы тяговая сила электромагнита была максимальной и чтобы в процессе колебания штанга не касалась сердечника.

Механическая система включает в себя вибрационную штангу 3 с

захватом 4, испытуемый образец 5 и кронштейн 6 с пакетом пластин 7.

Вибрационная щтанга одним концом посредством винта 8 плотно

зажимается между двумя стальными вкладышами, установленными в

средней части основания.

Захват 4 служит для того, чтобы испытуемый образец, вставляемый в него на небольшую глубину, жестко крепился к штанге.

Соединение кронштейна 6 со штангой 3 происходит на небольшом участке несколько ниже захвата; к свободному концу кронштейна крепится пакет тонких стальных пластин 7.

Для точной настройки системы в резонанс частоту ее регулируют путем незначительного изменения длины рабочей части испытуемого образца. Для этого образец освобождают в захвате и перемещают по вертикали вверх или вниз в зависимости от того, по какую сторону от резонансного пика происходят колебания. Длина образца подбирается такой, при которой будет иметь место максимум амплитуды колебания. Масляный стабилизатор амплитуды состоит из кронштейна 6, пакета тонких стальных пластин 7, резервуара 9 и стойки JO.

Стальные пластины располагаются вертикально и параллельно плоскости колебания штанги и образца. Зазор между пластинами устанавливается одинаковым, что достигается применением алюминиевых прокладок одной и той же толщины. Через пластины и прокладки пропускаются два винта, при помощи которых образуемый пакет крепится к кронштейну.

Чтобы приложить большое сопротивление и притом пропорциональное первой степени скорости, пластины погружают в резервуар 9, заполненный вязким маслом, причем каждая пластина размещается в отдельной секции резервуара с зазорами между пластинами и стенками секции.

Пластины при колебании, работая в качестве консольных стержней, испытывают изгиб относительно максимальной оси инерции; при этом между поверхностью пластин и слоем вязкого масла возникают силы трения. Ввиду того, что широкая сторона пластин параллельна плоскости колебания, а узкая - незначительна, силы трения оказываются пропорциональными первой степени скорости- Величину сил трения можно регулировать, изменяя глубину погружения пластин в масло. Для этой цели опускают или поднимают стойку 10, на которой укреплен резервуар 9; стойка закрепляется в основании машины винтом //.

Устройство для измерения амплитуды состоит из измерительного микроскопа и осветителя в виде лампы накаливания с рефлектором (не показаны на чертеже).

Микроскоп укрепляют на стойке и устанавливают на ней на любой высоте, требуемой для измерения амплитуды колебания в различных

точках испытуемого образца. Стойку винтами прикрепляют к рабочему столу, который устанавливают около машины.

Чтобы расчетным путем определить максимальное напряжение в испытуемом образце, необходимо знать амплитуду колебания образца на конце его и в сечении у заделки. При колебаниях образца узкая сторона его образует сплошную застывшую полосу в виде вытянутого сектора. Амплитуду колебаний можно узнать, если микроскопом измерить ширину полосы вдоль сечения, равную удвоенной амплитуде плюс толшина образца. Предварительно определив положение некоторой точки по сечению при отсутствии колебаний, фиксируют одно из крайних ее положений при колебаниях. Разность отсчетов по микроскопу даст искомую величину амплитуды.

Предмет изобретения

Электромеханическая вибрационная машина резонансного типа, предназначенная для испытания пластинчатых образцов материалов на усталость при плоском изгибе, с применением электромагнитной системы возбуждения вибрационных колебаний, питаемой от сети или иного источника переменного тока, а также механической колебательной системы и микроскопа для измерения амплитуды колебаний испытуемого образца, отличающаяся тем, что, с целью обеспечения стабильности амплитуды колебаний образца посредством приложения местного сопротивления к ограниченному участку колебательной системы вне расположения образца, механическая система, испытываюшая в процессе работы машины вынужденные резонансные колебания, выполнена в виде упругой системы, состоящей из расположенной вдоль полюсов электромагнита вибрационной штанги, вертикально зажатой нижним концом между вкладышами в основании машины и снабженной на верхнем конце зажимом для испытуемого образца, образуюпхего вместе со штангой консольный (ступенчатый) стержень, скрепленный с кронштейном, несущим пакет стальных вертикальных пластин, расположенных с зазором параллельно плоскости колебаний штанги с образцом и опущенных нижней частью в отдельные секции в резервуаре масляного стабилизатора, подвижного в вертикальном направлении.

№ 112459

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА ВИБРОПРОЧНОСТЬ ТЯГОВЫХ ДВИГАТЕЛЕЙ ПОДВИЖНОГО СОСТАВА | 2008 |

|

RU2373507C1 |

| Машина для испытания материалов на растяжение | 1949 |

|

SU85510A1 |

| Стенд для прочностных испытаний двух тяговых электродвигателей | 1983 |

|

SU1232986A1 |

| Резонансная машина для усталостных испытаний стержневых образцов материалов на закручивание | 1949 |

|

SU91113A1 |

| Вибромашина | 1991 |

|

SU1808420A1 |

| Машина резонансного типа для испытаний на усталость при повторном изгибе | 1971 |

|

SU466424A1 |

| Стенд для прочностных испытаний тяговых электродвигателей с опорно-осевым подвешиванием | 1983 |

|

SU1227966A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ВИБРОСТЕНД И ВИБРАТОР РЕЗОНАНСНОГО ТИПА | 2007 |

|

RU2334966C1 |

| Машина с электромагнитным приводом для усталостных испытаний образцов материалов | 1984 |

|

SU1180752A1 |

| Машина резонансного типа для испытания образцов на усталость при простом и сложном напряженном состоянии | 1951 |

|

SU98011A1 |

Авторы

Даты

1958-01-01—Публикация

1957-06-06—Подача