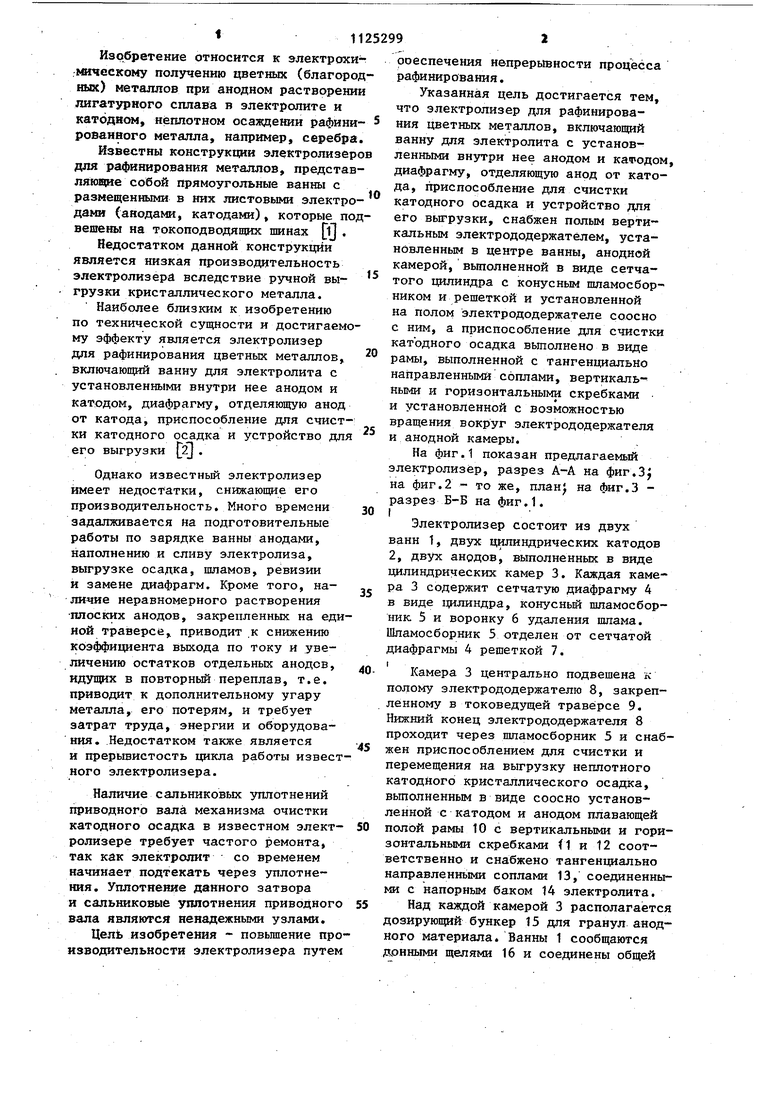

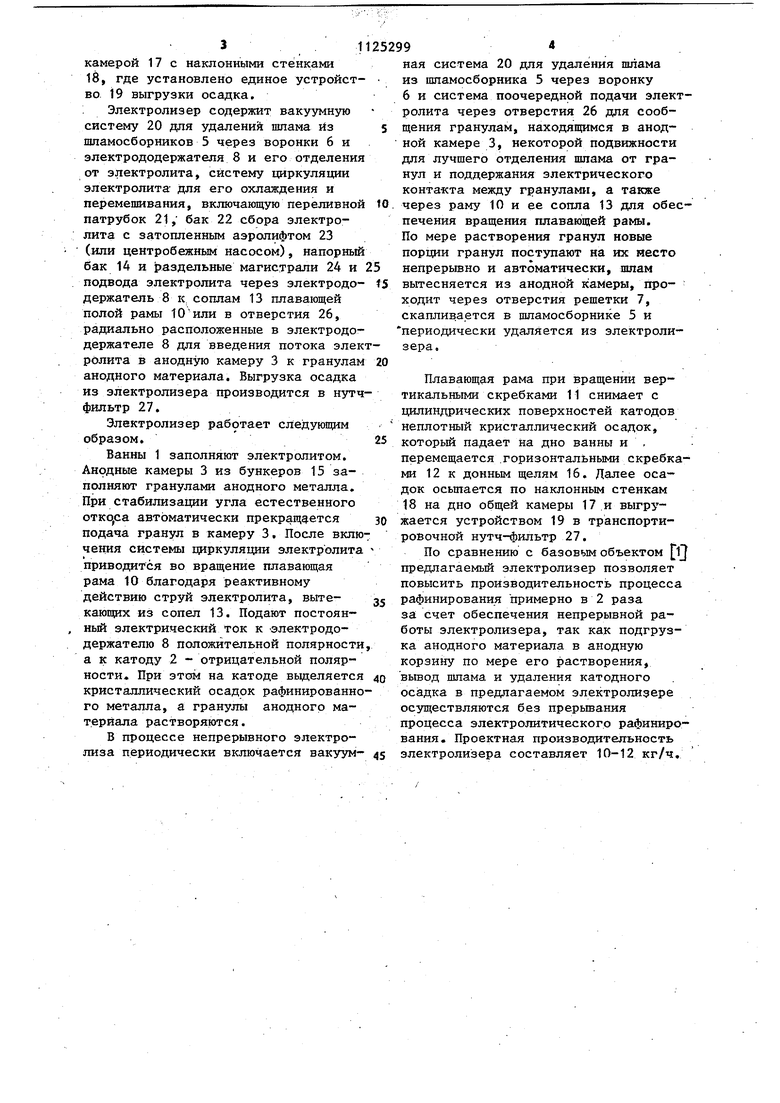

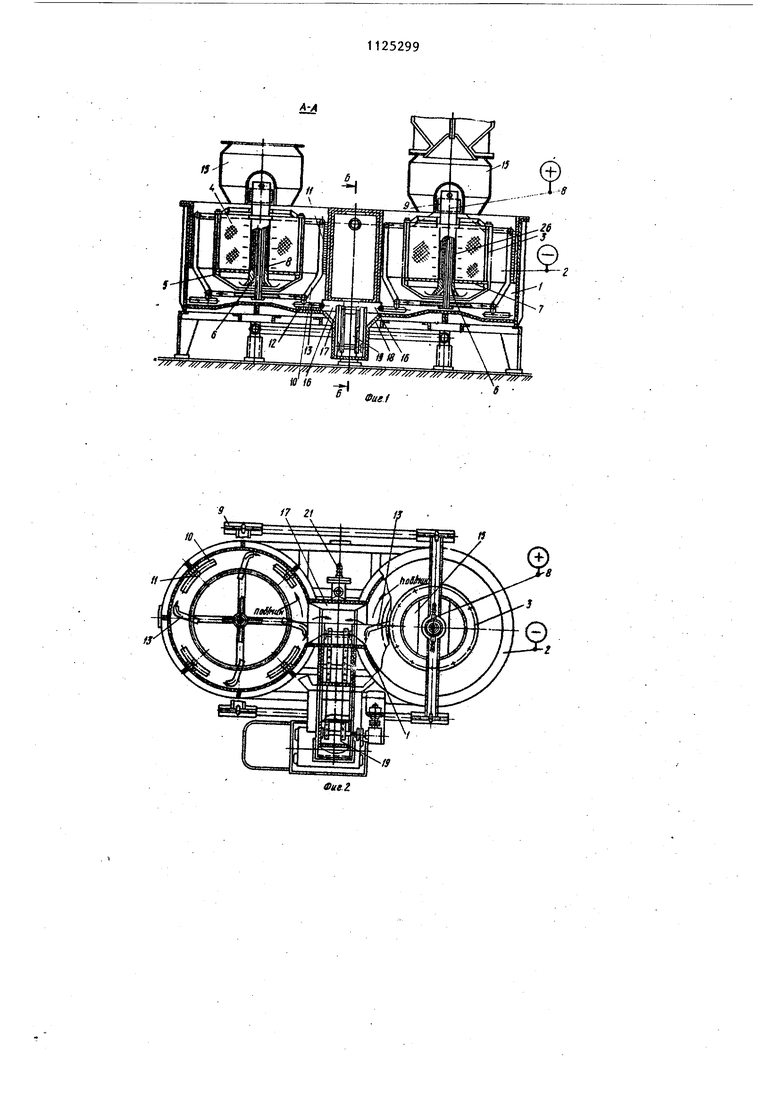

« Изобретение относится к электрох в чeeкoмy получению цветных (благор ных) металлов при анодном растворен лигатурного сплава в электролите и катодном, неплотном осаждении рафин рованвого металла, например, серебр Известны конструкции электролизе для рафинирования металлов, предста ляющие собой прямоугольные ванны с размещенными в них листовыми электр дами (анодами, катодами), которые п вешеш) на токоподводящих шинах У . Недостатком данной конструкции является низкая производительность электролизера вследствие ручной выгрузки кристаллического металла. Наиболее близким к изобретению по технической сущности и достигаем му эффекту является электролизер для рафинирования цветных металлов, включающий ванну для электролита с установленными внутри нее анодом и катодом, диафрагму, отделяющую анод от катода, приспособление дая счист ки катодного осадка и устройство дл его выгрузки . Однако известный электролизер имеет недостатки, снижающие его производительность. Много времени задалживается на подготовительные работы по зарядке ванны анодами, наполнению и сливу электролиза, выгрузке осадка, пшамов, ревизии и замене диафрагм. Кроме того, наличие неравномерного растворения плоских анодов, закрепленных на еди ной траверсе, приводит к снижению коэффициента выхода по току и увеличению остатков отдельных анодов, идущих в повторный переплав, т.е. приводит к дополнительному угару металла, его потерям, и требует затрат труда, энергии и оборудования. Недостатком также является и прерывистость цикла работы извест ного электролизера. Наличие сальниковых зшлотнений приводного вала механизма очистки катодного осадка в известном электролизере требует частого ремонта, так как электролит со временем начинает подтекать через уплотнения. Уплотяение данного затвора и сальниковые уплотнения приводного вала являются ненадежными узлами. Цель изобретения - повьшение про изводительности электролизера путем 9 ооеспечения непрерывности процесса рафинирования. Указанная цель достигается тем, что электролизер для рафинирования цветных металлов, включающий ванну дпя электролита с установленными внзггри нее анодом и качодом, диафрагму, отделяющую анод от катода, приспособление для счистки катодного осадка и устройство для его выгрузки, снабжен полым вертикальным электрододержатёлем, установленным в центре ванны, анодной камерой, вьшолненной в виде сетчатого цилиндра с конусным шламосборником и решеткой и установленной на полом электрододержателе соосно с ним, а приспособление для счистки катодного осадка вьтолнено в виде рамы, выполненной с тангенциально направленными соплами, вертикальными и горизонтальными скребками и установленной с возможностью вращения вокруг электрододержателя и анодной камеры. На фиг.1 показан предлагаемьй электролизёр, разрез А-А на фиг.З на фиг.2 - то же, план} на фиг.З разрез Б-Б на Аиг.1. I Электролизер состоит из двух ванн 1, двух цилиндрических катодов 2, двух анодов, выполненных в виде цилиндрических камер 3. Каждая камера 3 содержит сетчатую диафрагму 4 в виде 1а;илиндра, конусный шламосборник. 5 и воронку 6 удаления шлама. Шламосборник 5 отделен от сетчатой диафрагмы 4 решеткой 7. Камера 3 центрально подвешена к полому злектрододержателю 8, закрепленному в токоведущей траверсе 9. Нижний конец электрододержателя 8 проходит через шламосборник 5 и снабжен приспособлением для счистки и перемещения на выгрузку неплотного катодного кристаллического осадка, вьтолненным в виде соосно установленной с катодом и анодом плавающей полой рамы 10 с вертикальными и горизонтальными скребками f1 и 12 соответственно и снабжено тангенциально направленными соплами 13, соединенными с напорным баком 14 электролита. Над каждой камерой 3 располагается дозирующий бункер 15 для гранул анодного материала. Ванны 1 сообщаются донными щелями 16 и соединены общей

камерой 17 с наклоннмми стенками

18, где установлено единое устройство 19 выгрузки осадка.

Электролизер содержит вакуумную систему 20 для удаления шлама из пшамосборников 5 через воронки 6 и злектрододержателя 8 и его отделения от злектролита, систему циркуляции злектролита- Для его охлаждения и перемешивания, включающую переливной патрубок 21, бак 22 сбора злектролита с затопленным азролифтом 23 (или центробежным насосом), напорный бак 14 и раздельные магистрали 24 и подвода злектролита через злектрододержатель 8 к, соплам 13 плавающей полой рамы 10или в отверстия 26, радиально расположенные в электрододержателе 8 для введения потока злекролита в анодную камеру 3 к гранулам анодного материала. Выгрузка осадка из электролизера производится в нутчфильтр 27.

Электролизер работает следующим образом.

Ванны 1 заполняют электролитом. Анодные камеры 3 из бункеров 15 заполняют гранулами анодного металла. При стабилизации угла естественного автоматически прекращается подача гранул в камеру 3. После включения системы циркуляции электролита приводится во вращение плавающая рама 10 благодаря реактивному действию струй электролита, вытекающих из сопел 13. Подают постоянный электрический ток к электрододержателю 8 положительной полярности а к катоду 2 - отрицательной полярности. При этом на катоде вьщеляется кристаллический осадок рафинированного металла, а гранулы анодного материала растворяются.

В процессе непрерывного электролиза периодически включается вакзгумная система 20 для удаления шлама из шпамосборника 5 через воронку 6 и система поочередной подачи электролита через отверстия 26 для сообщения гранулам, находящимся в анодной камере 3, некоторой подвижности для лучшего отделения шлама от гранул и поддержания электрического контакта между гранулами, а также через раму 10 и ее сопла 13 для обеспечения вращения плавающей рамы. По мере растворения гранул новые порции гранул поступают на их несто непрерывно и автоматически, вшам вытесняется из анодной камеры, проходит через отверстия решетки 7, скапливается в шламосборнике 5 и периодически удаляется из электролизера.

Плавающая рама при вращении вер тикальными скребками 11 снимает с цилиндрических поверхностей катодов неплотный кристаллический осадок, которьй падает на дно ванны и , перемещается .горизонтальными скребками 12 к донным щелям 16. Далее осадок осьотается по наклонным стенкам 18 на дно общей камеры 17.и выгружается устройством 19 в транспортировочной нутч-фильтр 27.

По сравнению с базовым объектом предлагаемьш электролизер позволяет повысить производительность процесса рафинирования примерно в 2 раза за счет обеспечения непрерывной работы электролизера, так как подгрузка анодного материала в анодную корзину по мере его растворения, вывод шлама и удаления катодного осадка в предлагаемом электролизере осуществляются без прерьтания процесса электролитического рафинирования. Проектная производительность электролизера составляет 10-12 кг/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1991 |

|

RU2022041C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ СЕРЕБРА | 1997 |

|

RU2113548C1 |

| Электролизер для получения или рафинирования металлов | 1974 |

|

SU528355A1 |

| Электролизер для рафинирования титана | 1960 |

|

SU138746A1 |

| СПОСОБ ОТДЕЛЕНИЯ ВИСМУТА ОТ СВИНЦА | 1992 |

|

RU2049158C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВАНАДИЯ | 2000 |

|

RU2164539C1 |

| Способ электролитического рафинирования меди | 2017 |

|

RU2693576C2 |

| Ящичный электролизер для электролиза водных растворов | 1990 |

|

SU1740500A1 |

| Электролизер для получения металла объемным рафинированием | 1981 |

|

SU949022A1 |

| Электролизер для рафинирования галлия | 2020 |

|

RU2741025C2 |

ЭЛЕКТРОЛИЗЕР ДЛЯ РАФИНИРОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ, включающий ванну для электролита с установленными внутри нее анодом и катодом, диафрагму, отделяющую анод от катода, приспособление для счистки катодного осадка и устройство для его выгрузки, отличающийся тем, что, с целью повьшения производительности электролизера путем обеспечения непрерывности процесса рафинирования, он снабжен полым вертикальным злектрододержателем, установленным в центре ванны, анодной камерой, выполненной в виде сетчатого цилиндра с конусным пшамосборником и решеткой и установленной на полом электрододержателе соосно с ним, а приспособление для счистки катодного осадка вьшолнено в виде рамы, вьшолненной с тангенциально направпенными соплами, вертикальными и гори-Й зод1тальными скребками и установленной (/) с возможностью вращения вокруг электрододержателя и анодной камеры.

to.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ротинян Л.А | |||

| Прикладная электрохимия | |||

| Л., Металлургия, 1974, с.23-23 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1984-11-23—Публикация

1983-09-02—Подача