Изобретение относится к устройствам для очистки жидкостей от взвешен ных механических примесей фильтрованием и может быть использовано для очистки стоков промышленных вод. Но основному авт.св. № 1049084 из вестен фильтр для очистки жидкости о механических примесей, содержащий корпус, размещенный в нем металлокерамический фильтрующий элемент,. устройство для его очистки, выполненное в виде ультразвукового излучателя, и шламосборник с патрубком Для повышения степени очистки жид кости и сокращения расхода промывной жидкости фильтрующий элемент выполнен в виде полусферы, при этом ультразвуковой излучатель жестко соединен с ним и выполнен в виде кольца, концентрически закрелленного на фильтрующем элементе, выполненном из титанового порошка ij. Недостатком известного фильтра является то, что при обработке стоков, загрязненных эмульгированной органикой, основная часть ее проходит через поры фильтра,через которы проходят также и твердые частицы, размер которых меньше пор фильтрующего элемента (меньше 0,003 мм). lice это отрицательно сказывается на степени очистки жидкости. Цель изобретения - повышение сте пени очистки при обработке жидкости, загрязненной эмульгированной ор ганикой . Поставленная цель достигается тем, что в фильтре для очистки жидкостей от механических примесей корпус дополнительно снабжен соленоидом с серр,ечником, установленным концентрично над фильтрующим элемен том, электролитической ячейкой, рас положенной в пространстве между сол ноидом и сердечником, патрубком вып ска rasa с редукционным клапаном. Электролитическая ячейка предста ляет собой блок электродов, выполненных в виде обечаек и установленн один в другом концентрично с зазоро Установка в корпусе фильтра над фильтрующим элементом электролитической обечайки и соленоида с сердечником позволяет при обработке жидкости, загрязненной органикой и твердыми частицами, создать в поток такие энергетические условия, при которых коллоидные частицы органиче ских примесей дестабилизируются и, сталкиваясь меаду собой, интенсивно коагулируют. Образовавшиеся при совместном воздействии на поток жидкости электрического и магнитного полей флокулы задерживаются на фильтрущем элементе, что повьш1ает степень очистки по эмульгированной органике. Кроме того, повышается степень очистки жидкости по твердым минеральным примесям, так как под воздействием магнитного и электрического полей происходит сорбция твердых частиц на образовавшихся флокулах, и частицы, размер которых меньше размера пор фильтрующего элемента, т.е. частицы, которые при обработке на известном фильтре проходили через фильтрующий элемент и попадали в очищенную жидкость, отделяются на фильтрующем элементе вмьсте с флокулами. Известный фипьтр не обеспечивает суммарный эФФкт, так как само по -себе .воздействие ультразвуком на жщ1,кость, загрязненную эмульгированной органикой, не вызывает флокуляции, а, наоборот, стабилизирует эмульсию. Не дает эффекта и одна обработка жидкости электрическим if магнитным полями, так как скорость образования флокул в этом случае невелика, и часть эмульсии беспрепятственно проходит через фильтрующий элемент, В предлагаемом фильтре при воздействии ультразвуком обработка жидкости посредством электролитической ячейки, помещенной в магнитном поле соленоида,не просто способствует ускоренному образованию флокул, но и дает возможность отделять их фильтрованием, более эффактивным,чем . обычно используемая седиментация. Обработка электрическим, и магнитным полями дестабилизирует эмульсию таким образом, что ультразвуковое воздействие вместо стабилиза1щи вызывает усиленную флокуляцию и сорбцию механических примесей за счет интенсификации их движения. В извест-ном фильтре ультразвуковое воздействие используется в.основном лишь для улучшения фильтрующих свойств фильтрующего элемента. Концентричная установка соленоида и сердечника, а также размещение в пространстве между ними электролитической ячейки дают возмож11ость подвергнуть элект)юлитической и магнитной обработке весь

3 ,

объем жидкости, проходящий через фильтр, и обеспечить флокуляцию и сорбцию максимально возможного количества механических примесей, т.е. обеспечить максимально возможнзто степень очистки обрабатьтаемой жидко сти.

Наличие патрубка выпуска газа обеспечивает работоспособность фильтра в целом, так как если не удалять газы, образующиеся при электролизе, то опасно возрастает давление жидкости на входе и выходе фильтра.

Редукционный клапан установлен для регулировки избыточного давления в корпусе фильтра. При отсутствии такого клапана жидкость поднимается по патрубку и вытекает, минуя фильтрующий элемент, так как в этом направлении г.идродин мическое сопротивление будет меньше. Электролитическая ячейка, представляющая собой блок электродов, выполненных в виде обечаек и установленных -один в другом концентрично с зазором в пространстве меж,ду соленоидом и сердечником, имеет наиболее выгодную с точки зрения .установки и работы, форму.

Предлагаемая конструкция обеспечивает наибольшее живое сечение при малом расстоянии между соседними электродами и значительной площади их поверхности, что значительно интенсифицирует электролиз, т.е повышает степень очистки жидкости.

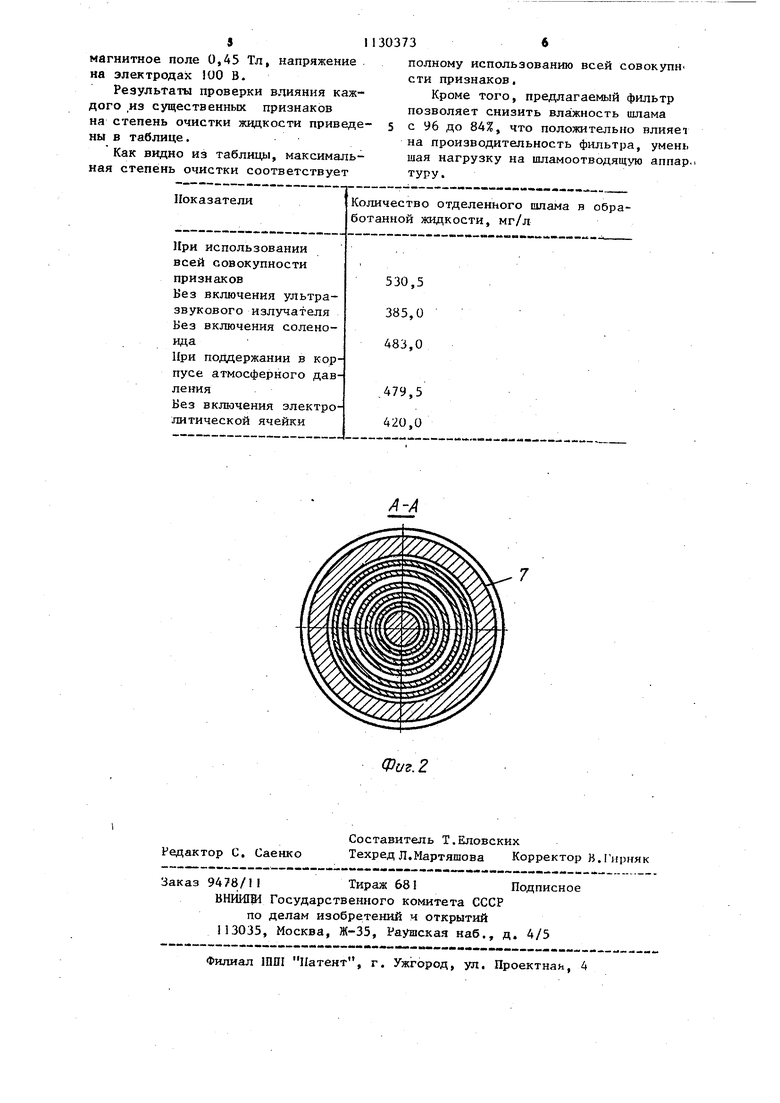

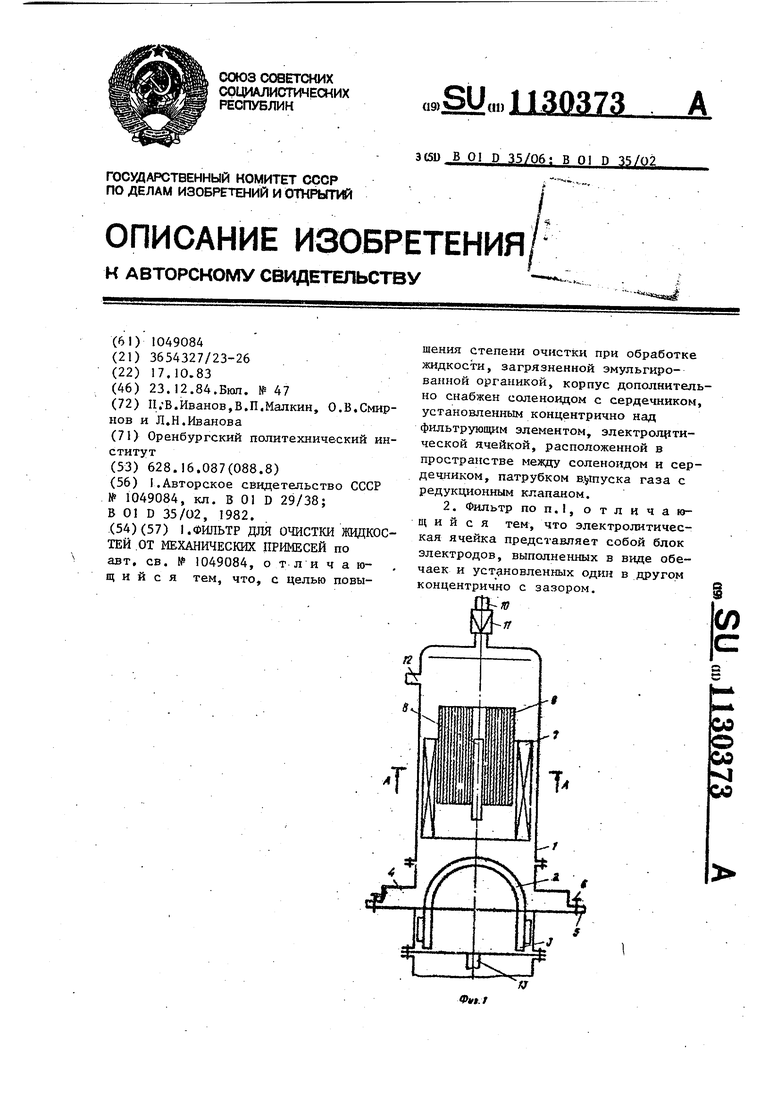

На фиг.1 изображен фильтр для. очистки жидкостей от механических примесей, продольный разрез; на фиг.2 - разрез по А-А на 4иг.1.

Фильтр состоит из корпуса I, в котором соосно размещен фильтрующий элемент 2, выполненный в виде полусферы из титанового порошка. На фильтрующем элементе 2 жестко закреплен ультразвуковой излучатель 3, выполненный в виде кольца. Кроме того, фильтр имеет шламосборник, выполненный в виде кольцевой полости 4, сообщающейся с корпусом и концентричной ему. Кольцевая полость 4 снабжена патрубками 5 для удаления шлама с заслонками 6. В копусе I над фильтрующим элементом 2 концентрично установлен соленоид 7 сердечником 8, в пространство- между которыми помещена электролитическая ячейка, представляющая собой блок

303734

электродов, выполненных в виде обечаек 9 и установленных один в другой концентрично с зазором. Кроме того, корпус 1 снабжен патрубком Ю выпуска газа с редукционным клапаном 1I. Для подачи жидкости предназначен патрубок 12, а для выпуска - патрубок 13. Фильтр работает следующим образом. Очищаемую жидкость через патрубок

Q 12 подают в корпус 1. Одновременно подают ток на соленоид7 и на обечайки 9 электродов. Сердечник 8 служит концентратором магнитного поля. Жидкость, проходя в каналы между

. обечайками 9, подвергается электролизу и воздействию магнитного ноля, создаваемого соленоидом 7, Органика, содержащаяся в жидкости в .виде мелкодисперсной эмульсии, коагулирует, а образовавшиеся флокулы сорбируют

0 твердые частицы. Излучателем 3 генерируют ультразвуковые колебания, которые посредством фильтрующего элемента 2 передаются в обрабатываемый объем жидкости. В результате этого

5 интенсифицируется движение частиц примесей, что значительно ускоряет флокуляцию и сорбцию. Шлам, отделенньй на фильтрующем элементе 2, поступает в кольцевую полость 4, отку0да периодически удаляется через заслонки 6 и патрубки 5, Для интен/ ификации процессов флокуляции и сорбции вкорпусе I поддерживают избыточное давление 1-1,5 атм, для чего посредством редукционного клапана

I1 регулируют выпуск через патрубок 10 образовавшихся в результате электролиза газов.

Прошедшую через фильтрующий элемент 2 жидкость удаляют из корпуса 1 через патрубок 13,

Использование предлагаемого фильтра для очистки сточных вод, загрязненных эмульгированной органикой и твердыми частицами, позволяет повысить степень очистки стоков.

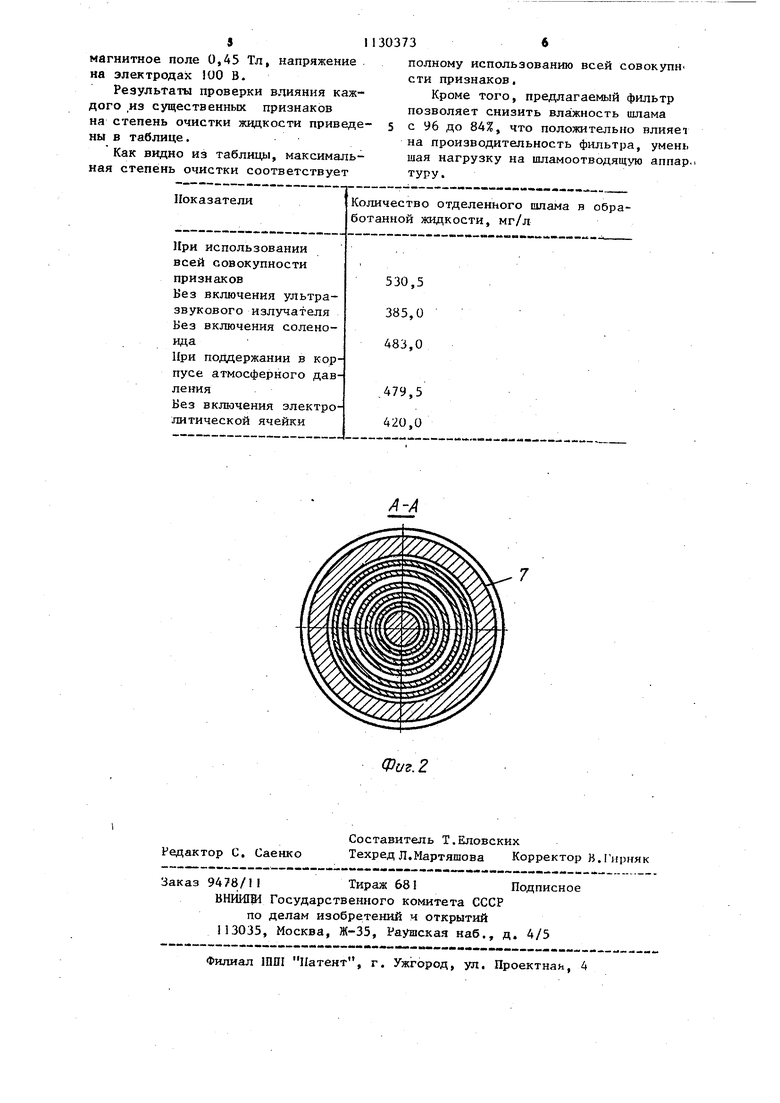

При обработке стоков газодобывающего комплекса, содержащих 492,0 минеральных и 62,0 мг/л органических примесей, на известном фильтре содержание минеральных примесей составляет , а органических - 60,5 мг/л. После очистки на предлагаемом фильтре содержание минеральных примесей в очищенной воде 23,3 мг/л, а по органическим примесям обнаружинаются только следы. При очистке поддерживается избыточное давление (1,5 атм).

магнитное поле 0,45 Тл, напряжение на электродах 00 В.

Результаты проверки влияния каждого ,из существенных признаков на степень очистки жидкости приведены в таблице.

Как видно из таблицы, максимальная степень очистки соответствует

Показателя

При использовании всей совокупности признаков

Без включения ультразвукового излучателя Без включения соленоида

При поддержании в корпусе атмосферного давления

Вез включения электролитической ячейки

полному использованию всей совокупн сти признаков.

Кроме того, предлагаемый фильтр позволяет снизить влажность шлама с 96 до 84%, что положительно влияе на производительность фильтра, умень шая нагрузку на шламоотводящую аппар. туру.

Количество отделенного пшама в обработанной жидкости, мг/л

530,5 385,0 483,0

,47У,5 420,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Фильтр для очистки жидкостей от механических примесей | 1991 |

|

SU1790429A3 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1991 |

|

RU2033273C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКМ ЖИДКОСТЕЙ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1991 |

|

RU2009719C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158713C1 |

| СПОСОБ ОЧИСТКИ ВОД ОТ НЕФТЕПРОДУКТОВ | 2004 |

|

RU2279405C2 |

| Электромагнитное устройство для очистки жидкости | 1979 |

|

SU856562A1 |

| СПОСОБ ОЧИСТКИ ВОДЫ | 1992 |

|

RU2051121C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКОСТЕЙ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1991 |

|

RU2008066C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И ПИТЬЕВОЙ ВОДЫ | 2013 |

|

RU2624643C2 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ СТОЧНЫХ ВОД ОТ РАСТВОРЕННЫХ НЕФТЕПРОДУКТОВ | 2015 |

|

RU2584532C1 |

1.ФИЛЬТР ДЛЯ ОЧИСТКИ ЖИДКО ТЕЙ .ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ по авт. св. № 1049084, о тли ч а rant и и с я тем, что, с целью повышения степени очистки при обработке жидкости, загрязненной эмульгированной органикой, корпус дополнительно снабжен соленоидом с сердечником, установленным концентрично над фильтрующим элементом, электролртической ячейкой, расположенной в пространстве между соленоидом и сердечником, патрубком д туска газа с редукционным клапаном. 2. Фильтр поп.1,отлнчающ и и с я тем, что электролитическая ячейка представляет собой блок электродов, выполненных в виде обечаек и установленных один в доугом концентрично с зазором.

| Фильтр для очистки жидкостей от механических примесей | 1982 |

|

SU1049084A1 |

| Солесос | 1922 |

|

SU29A1 |

| . | |||

Авторы

Даты

1984-12-23—Публикация

1983-10-17—Подача