Область техники

Настоящее изобретение относится к способу и устройству для обработки промышленных сточных вод электрохимическими способами. В соответствии с международной патентной классификацией (IPC) указанное устройство классифицируют как: C02F 1/46 электрохимические способы; а именно C02F 1/463 электрокоагуляция; C02F 1/465 электрофлотация; C02F 1/467 электрохимическая дезинфекция; C02F 1/32 ультрафиолетовый свет; C02F 1/36 ультразвуковые вибрации; C02F 1/48 магнитные или электрические поля; C02F 1/52 химическая или физическая обработка воды посредством флокуляции или осаждения взвешенных загрязнений; C02F 1/78 окисление озоном.

Электрохимическая обработка промышленных сточных вод представляет собой техническую проблему, решаемую с помощью различных способов и устройств. Данное решение описывает установку для обработки промышленных сточных вод, в которой используют электрохимические способы, а именно электрокоагуляцию, электрофлотацию, электрохимическую дезинфекцию, УФ-дезинфекцию, магнитную и ультразвуковую обработку, а также флокуляцию и осаждение взвешенных загрязнений. Сточные воды подвергают электрохимической обработке в реакторной емкости. Действие набора реакторных электродов и озона обеспечивает условия для окисления органических веществ и параллельно инициирует коагуляцию/флокуляцию взвешенных и растворенных примесей, которые относятся, в частности, к тяжелым металлам в сточных водах. Обработанную воду выгружают в отделительный резервуар, где посредством последующего осаждения в нижней его части происходит отделение флокул загрязнений, а очищенная вода без примесей и тяжелых металлов находится в верхней части над осадком и может быть выгружена в предназначенные для этого приемники.

Уровень техники

В многочисленных применениях различных промышленных производственных процессов, а также во многих промышленных видах деятельности происходит образование большого количества технологических сточных вод с высокой концентрацией тяжелых металлов и других опасных неорганических и органических веществ. Перед выгрузкой в предназначенные для этого приемники сточные воды необходимо обрабатывать, осуществляя процедуры удаления тяжелых металлов и других загрязнений для достижения законодательно допустимых концентраций для сброса в естественный приемник или городскую канализационную систему.

При эксплуатации большинства устройств, практически применяемых для удаления тяжелых металлов из сточных вод, используют опасные и агрессивные химические вещества, такие как кислоты и основания. В наиболее распространенном способе коагуляции/флокуляции используют подходящий жидкий коагулянт (Al2(SO4)3), FeCl3, Fe2(SO4)3, гидроксихлорид полиалюминия и дополнительный электролит (бентонит, диоксид кремния, полиакриламид) в строго контролируемых условиях pH. Наилучших результатов достигают в диапазоне от pH=7 до pH=8. Коагулянт вызывает образование центров кристаллизации, а благодаря его высокой молекулярной массе дополнительный электролит вызывает агрегацию частиц в более крупные кластеры и их гравитационное осаждение. Из-за гидролиза добавление коагулянта (солей железа и алюминия) приводит к значительному снижению значения pH, особенно в случае слабощелочной воды. При снижении pH растворимость большинства металлов увеличивается, поэтому эффективность коагуляции/флокуляции также снижается, что приводит к необходимости наличия на установках для обработки сточных вод pH-метра и титратора для регулировки и сохранения оптимального значения pH. Для возникновения центров кристаллизации воду необходимо быстро перемешивать (200 оборотов в минуту). После применения полиэлектролита смешивание следует замедлить до максимум 30 оборотов в минуту, чтобы не повредить структуру флокул и, следовательно, не снизить эффективность удаления элементов из сточной воды.

В другой группе устройств для обработки промышленных сточных вод с применением коагуляции/флокуляции не используют агрессивных и опасных химических веществ, таких как кислоты и основания. Одним из примеров является установка для обработки промышленных сточных вод, описанная Kukec Leander et al. (патент Хорватии PK 20010753, выданный 30 апреля 2003 года). В таких устройствах используют специально приготовленный гелеобразный флокулянт с нейтральным pH. Они характеризуются как существенно более простые с технической точки зрения по сравнению с упомянутой группой устройств того же типа и назначения, и не требуют применения контрольных pH-метров и дозаторов. В способе обработки сточных вод постепенно добавляют определенное количество гелеобразного флокулянта, и в процессе смешивания с ним связываются загрязнения и тяжелые металлы посредством процесса флокуляции. При последующем осаждении в резервуаре для осаждения загрязненную часть воды отделяют от чистой воды в нижней его части. Обработанная вода без загрязнений и тяжелых металлов расположена в верхней части резервуара над осадком, и она может быть выгружена в предназначенные для этого приемники.

В патенте изобретателя Arona Mikhailovich K. et al. (патент США №6887368, выданный 3 мая 2005 года), описан способ и устройство для электрического отделения тяжелых металлов от технологических растворов и сточных вод. Рабочую среду подвергают предварительной обработке для отделения или снижения концентрации хрома-6 и высоких концентраций тяжелых металлов с применением трехфазного переменного тока и специальных электродов. На подготовительной фазе согласно настоящему изобретению, т.е. на фазе предварительной обработки рабочей среды, выполняют лишь отделение из среды более крупных частиц загрязнения посредством осаждения. В настоящем изобретении на первой и второй реакционной фазе электрохимическими способами обеспечивают отделение тяжелых металлов независимо от их концентрации. В первой реакторной емкости проводят электролиз воды, используя набор реакторных электродов, выполненных из нержавеющей стали, с последующей электрофлотацией, окислением, озонированием, дезинфекцией УФ-лампами, электромагнитной и ультразвуковой обработкой. Во второй реакторной емкости электролиз проводят поочередно, сначала с набором стальных реакторных электродов, затем с набором алюминиевых реакторных электродов, с последующей электрофлотацией, окислением, озонированием, дезинфекцией УФ-лампами, электромагнитной и ультразвуковой обработкой. Обработанную воду из второй реакторной емкости сливают в отделительные резервуары, где отделяют осадок от очищенной воды. Кроме того, обработанную воду из отделительных резервуарах направляют в емкости для кондиционирования или в фильтрующие емкости. Способ выполняют автоматически. Электроды, используемые в настоящем изобретении, представляют собой простые металлические пластины, поочередно подключенные к положительному, т.е. отрицательному полюсу в поле постоянного тока. В описанном изобретении смешивание среды в реакторной емкости выполняют с помощью сжатого воздуха, тогда как в настоящем изобретении это осуществляют в меньшей степени за счет потока пузырьков газа, образующегося на поверхности электродной пластины, которые поднимаются на поверхность под действием выталкивающей силы, и в большей степени за счет нагнетания озона, высвобождаемого на дне реакторной емкости в форме мелких пузырьков.

В патенте изобретателя Armstrong Louis В. (патент США №3664951, выданный 23 мая 1972 года) описано устройство и способ обработки сточных вод, содержащих компоненты органических отходов. На подготовительной фазе регулируют первоначальное значение pH и электрическое сопротивление рабочей среды и корректируют указанные значения добавлением кислот и оснований. Электролиз обеспечивает удаление бактерий, вирусов и других органических соединений. При последующем окислении происходит удаление оставшихся бактерий, запаха и остаточного органического вещества. После обработки вода может быть выгружена в приемник. Для сравнения, подготовительная фаза настоящего изобретения не требует постоянного контроля входных значений pH и электрического сопротивления рабочей среды или последующей корректировки до требуемых эксплуатационных значений. В предложенном в настоящем изобретении способе на фазе предварительной подготовки рабочей среды не используют ни кислоты, ни основания, их не используют и при последующей обработке рабочей среды, а также на какой-либо другой фазе последующей обработки. Не проводят непосредственных измерений pH или сопротивления воды. Регулирование указанных параметров осуществляют косвенно посредством контролирования расхода электрической энергии в рабочем цикле. В предложенном в настоящем изобретении способе используют такую же реакторную емкость для электролиза, электрофлотации, окисления, озонирования, УФ-дезинфекции, магнитной и ультразвуковой обработки. После дополнительной фильтрации обработанная вода может быть выгружена в приемник.

Способ и устройство электрокоагуляционной обработки промышленных сточных вод представлены в патенте авторов Morkovsky Paul Е. et al. (WO 9926887, выданный 3 июня 1999 года). Фазы описанного в нем процесса являются следующими: (а) подача под низким давлением промышленной воды, содержащей примеси, склонные к флокуляции и осаждению при электролизе сточной воды между электродами в электрокоагуляционной ячейке, выполненной с возможностью долговременного использования и простого технологического обслуживания; (b) электролиз сточной воды посредством применения постоянного тока, в результате чего существующие примеси разрушаются и химически изменяются из растворенного состояния в состояние суспензии в подвергаемой электролизу воде, образуя флокулы, которые оседают на дне; (с) разделение флокул и обработанной воды добавлением, при необходимости, химических добавок для флокуляции и механическая очистка в устройстве, выполненном с возможностью более эффективной и простой эксплуатации с упрощенным техническим обслуживанием в сравнении с обычными очистительными устройствами. Кроме того, запатентованное устройство обработки сточных вод состоит из следующих частей: насос для прокачивания сточной воды через электрокоагуляционную ячейку, электрокоагуляционная ячейка; резервуар-пеногаситель для уменьшения количества пузырьков в обработанной воде; очистительное устройство, содержащее камеру для получения флокул, группу горизонтально расположенных встроенных пластин различной длины, следующих по контуру внешней стенки очистительного устройства с установленным на небольшую глубину поверхностным приемником и ступенчатым выпускным отверстием, заканчивающимся затвором водовыпуска; фильтр-прессы для прессования флокулированных отходов. Далее описаны электрокоагуляционные ячейки с доступными стальными электродными пластинами, расположенными параллельно друг другу на определенном расстоянии и прикрепленными опорными стойками к левой и правой стороне стенки ячейки. Альтернативная конструкция содержит пластины, изготовленные из других материалов, таких как алюминий, углерод и т.д., в зависимости от степени загрязнения обрабатываемой воды. В корпусе ячейки указанные пластины образуют извилистый путь движения воды от входного отверстия ячейки к выходному отверстию. Загрузку ячейки осуществляют на каждую 11-ю пластину. Описание очистительного устройства включает три основные области, где происходит электрокоагуляция. Первой следует камера для смешивания флокул, затем основная часть очистительного устройства и, наконец, затвор водовыпуска. Оператор устройства направляет крупнозернистый материал, осевший на дне основного корпуса, на фильтрацию в машинном фильтр-прессе. Сравнивая представленное патентное решение с предложенным в настоящем изобретении способом, становится очевидно, что фазы обработки сточных вод существенно отличаются от описанного патента: (а) в приемном резервуаре осуществляют подготовку сточной воды посредством осаждения; (b) в первой реакторной емкости проводят реакцию, такую как электрокоагуляция, посредством применения постоянного тока к набору реакторных электродов из нержавеющей стали, электроокисление, электрофлотацию, дезинфекцию озоном и УФ-облучением с одновременным смешиванием и электромагнитной и ультразвуковой обработкой; (с) во второй реакторной емкости проводят реакции, такие как электрокоагуляция, посредством применения постоянного тока сначала к набору стальных реакторных электродов, а затем к набору алюминиевых реакторных электродов, а также электроокиспение, электрофлотацию, дезинфекцию озоном и УФ-облучением с одновременным смешиванием и электромагнитной и ультразвуковой обработкой; (d) фаза коагуляции и флокуляции; (е) фаза отделения и осаждения с отделением осадка в резервуар сбора осадка; (f) фильтрация обработанной воды через песочный фильтр и фильтр из активированного угля, после чего обработанную воду выгружают в приемник; (g) фаза окисления под действием ультрафиолетового излучения и обработки озоном, после чего обработанную воду выгружают в приемник. В предложенном в настоящем изобретении способе не используют фильтр-прессную машину, и во время обработки не добавляют кислоты или основания для усиления флокуляции. Кроме того, сравнивая конструкцию указанного устройства для обработки сточной воды, авторы настоящего изобретения установили, что предложенный в настоящем документе способ включает: резервуар подготовки воды, оснащенный водяным насосом, регулятором уровня, выпускным клапаном для выгрузки собранного осадка из резервуара, электромагнитным клапаном и циркуляционным водяным насосом для закачивания предварительно обработанной воды в первую реакторную емкость; первая реакторная емкость, оснащенная набором реакторных электродов из нержавеющей стали, регулятором уровня, вытяжным вентилятором, всасывающим вентилятором, термометром, циркуляционным водяным насосом, электромагнитом, ультрафиолетовой лампой, ультразвуковым устройством, рассеивающей душевой установкой, электромагнитным клапаном для подачи чистой промывочной воды, электромагнитным клапаном для введения озона через перфорированную пластиковую трубу, расположенную на дне реакторной емкости, циркуляционным водяным насосом и электромагнитным клапаном для перекачивания обработанной воды во вторую реакторную емкость; вторая реакторная емкость, оснащенная набором стальных реакторных электродов, набором алюминиевых реакторных электродов, регулятором уровня, вытяжным вентилятором, всасывающим вентилятором, термометром, душевой установкой для промывания емкости, циркуляционным водяным насосом, электромагнитом, УФ-лампой, ультразвуковым устройством, рассеивающей душевой установкой, электромагнитным клапаном для подачи чистой промывочной воды, электромагнитным клапаном для введения озона через перфорированную пластиковую трубу, расположенную на дне реакторной емкости, циркуляционным водяным насосом и электромагнитным клапаном для выгрузки обработанной воды в первый доступный отделительный резервуар; генератор озона, оснащенный насосом для закачивания озона в реакторную емкость и кондиционирования емкости; два отделительных резервуара, оснащенных регулятором уровня, электромагнитными клапанами для подачи воды, электромагнитными клапанами для выгрузки обработанной воды, электромагнитными клапанами для подачи чистой воды в промывную душевую установку, электромагнитными клапанами для выгрузки собранного осадка; фильтрующая емкость, оснащенная электромагнитным клапаном для подачи воды, песочным фильтром и фильтром из активированного угля; кондиционирующая емкость, оснащенная регулятором уровня, вытяжным вентилятором, ультрафиолетовой лампой, электромагнитным клапаном для подачи чистой воды в промывную душевую установку, электромагнитным клапаном для введения озона через перфорированную пластиковую трубу, расположенную на дне кондиционирующей емкости, водяным насосом и электромагнитным клапаном для выгрузки обработанной воды в водосливной резервуар; водосливной резервуар, оснащенный погружным водяным насосом для подачи чистой воды для промывания реакторной емкости и отделительного резервуара из душевых установок; ручной выпускной клапан для отбора проб обработанной воды; система подачи постоянного тока, оснащенная регулятором заряда солнечной батареи, набором батарей, частотным преобразователем постоянного тока в переменный; программируемый логический контроллер (PLC) для проведения процедуры обработки. Кроме того, реакторные емкости в предложенном способе являются прямоугольными, т.е. квадратными, а набор реакторных электродов из нержавеющей стали закреплен на самом дне нижней части реакторной емкости. Набор алюминиевых реакторных электродов расположен таким же образом. Электродные пластины являются прямоугольными и размещенными параллельно друг другу на определенном расстоянии, и разделенными электрическим изолятором. Они расположены в реакторной емкости перпендикулярно оси реакторной емкости, поэтому в процессе электролиза образующиеся на электродах пузырьки газа могут легко выходить на поверхность воды. На все пластины подают постоянный ток, учитывая, что положительный полюс подключен к каждой четной пластине реакторного электрода, а отрицательный полюс подключен к каждой нечетной пластине реакторного электрода. В процессе обработки сточной воды электродные пластины эксплуатируют поочередно. В первой реакционной емкости квадратной формы проводят электролиз с помощью набора реакторных электродов из нержавеющей стали, затем электрофлотацию, окисление, озонирование, дезинфекцию УФ-лампой, электромагнитной и ультразвуковой обработкой. Во второй реакторной емкости квадратной формы электролиз воды проводят сначала с набором стальных реакторных электродов, затем с набором алюминиевых реакторных электродов, с последующей электрофлотацией, окислением, озонированием, дезинфекцией УФ-лампой, электромагнитной и ультразвуковой обработкой. Обработанную воду из второй реакторной емкости выгружают в отделительные резервуары квадратной формы с коническим дном, где от обработанной воды отделяют осадок. В зависимости от типа воды, обрабатываемой в указанном устройстве, обработанную воду из отделительного резервуара выгружают либо в кондиционирующую емкость, либо в водосливной резервуар с чистой водой, либо в фильтрующую емкость и в водосливной резервуар с чистой водой. Указанную процедуру выполняют в полностью автоматическом режиме без необходимости участия оператора.

В способе и устройстве очистки сточной воды, предложенных Halldorson Jacob et al. (патент США №6358398, выданный 19 марта 2002 года), особое внимание уделено растворенным газам для окисления сточной воды. Задача указанного изобретения заключается в том, чтобы как можно дольше удерживать мелкие пузырьки газа в растворе для получения максимального действия окислительного газа на загрязнения в сточной воде. Этого достигают введением окислительного газа в камеру окисления сточной воды под определенным давлением. Нагнетаемый окислительный газ остается в растворе под давлением, в результате чего образуются очень мелкие пузырьки, имеющие большую площадь поверхности для взаимодействия с примесями в сточной воде. В камере окисления поддерживают давление растворенного газа в сточной воде до достижения достаточного окисления раствора, а затем выпускают окислительный газ из раствора, сбрасывая давление в камере. Указанный способ включает следующие фазы: а) подача водного раствора, содержащего примеси; b) окисление примесей, содержащихся в водном растворе, на окислительной фазе; с) электрокоагуляция окисленных примесей на фазе электрокоагуляции, включая циркуляцию через входное отверстие, т.е. выходное отверстие реакторной емкости над электродами, подключенными к источнику тока; посредством приведения в контакт примесей и водного раствора с металлическими поверхностями, расположенными на некотором расстоянии, в присутствии электрического тока; посредством электрокоагуляции примесей; и d) фаза отделения электрокоагулированных загрязнений из водного раствора. В качестве окислителя чаще всего используют озон под давлением, но могут быть использованы и другие технически приемлемые окислители. Далее, в устройстве для обработки сточной воды используют магнитную индукционную катушку для генерации магнитного поля с индукцией 10000 Гаусс и импульсом 180 В, при этом металлический агрегат, через которых выходит электрический ток, обеспечивает возможность электрокоагуляции при значительно более низком расходе энергии по сравнению с металлическими электродами с большой площадью поверхности. В предложенном в настоящем изобретении способе не используют сжатый газ или замкнутую систему емкостей под давлением. Напротив, емкости являются открытыми для внешнего атмосферного давления, и в указанной системе также не используют металлические агрегаты для электрокоагуляции и отделения загрязнений из воды. Фазы обработки сточной воды предложенного способа существенно отличаются от описанного патента: (а) подготовка сточной воды в резервуаре подготовки воды; (b) реакция в первой реакторной емкости, такая как электрокоагуляция под действием постоянного тока, поданного на набор реакторных электродов из нержавеющей стали, электроокисление, электрофлотация, дезинфекция озоном и УФ-облучением с одндовременным перемешиванием и пропусканием через магнитное поле с индукцией 4000 гаусс и обработкой ультразвуком с частотой 40 кГц; (с) реакция во второй реакторной емкости, такая как электрокоагуляция под действием постоянного тока сначала на наборе стальных реакторных электродов, затем на наборе алюминиевых реакторных электродов, электроокисление, электрофлотация, дезинфекция озоном и УФ-излучением с одновременным перемешиванием и пропусканием через магнитное поле с индукцией 4000 гаусс и обработкой ультразвуком с частотой 40 кГц; (d) фаза коагуляции и флокуляции; (е) фаза отделения й осаждения с отделением осадка в резервуар сбора осадка; (f) фильтрация обработанной воды через песочный фильтр и фильтр из активированного угля; (g) фаза дополнительного окисления под действием УФ-лучей и обработки озоном.

Способ обработки жидкостей и система обработки жидкостей, описанные в патенте, принадлежащем Proudo СО LTD (ЕР 1138635, выданный 4 октября 2001 года), предназначены не только для обработки озерной и речной воды, но и для очистки сточных вод от промышленных примесей, содержащих органические вещества и микроорганизмы. Указанный способ включает подготовку поступающей воды фильтрацией для отделения взвешенных частиц и сбор в приемном резервуаре и мерном резервуаре. Затем собранное количество сточной воды, подлежащей обработке, переносят на фазу обработки активным илом, где аэробные бактерии разрушают присутствующие органические компоненты. Воду с органическими загрязнениями обрабатывают переменным током с помощью высоковольтных электродов, а также высокочастотными микроволнами, в результате чего из воды выделяют органические вещества. Кроме того, раствор закачивают в емкость для низкочастотной ультразвуковой обработки, в результате чего органические вещества из диспергированного состояния переходят в кластеры и могут быть выделены из обработанной воды посредством обработки окислительным газом, таким как озон. Для улучшения скорости осаждения применяют постоянные магниты. Реакции окисления и восстановления проводят пропусканием через высоковольтные электроды постоянного тока. Электроды изготавливают из смеси меди и вольфрама. Затем суспензию закачивают в отделительный резервуар. Затем обработанную воду выгружают в приемник, а собранный шлам направляют на стадию обезвоживания и затвердевания. В предложенном в настоящем изобретении способе предварительная обработка загрязненной воды состоит лишь из осаждения. Не используют ни микроволны, ни обработку активным илом, т.е. аэробными бактериями. В предложенном способе не используют ни постоянные магниты, ни высокочастотные микроволны. В указанном патенте для переменного тока используют электроды из платины и титана. Электроды для постоянного тока изготавливают из меди и вольфрама. В предложенном в настоящем изобретении способе электрокоагуляцию проводят с помощью электродных пластин, расположенных на некотором расстоянии, с применением постоянного тока без высоких импульсов переменного тока и без компрессоров сжатого воздуха. В предложенном способе реакторные электроды изготовлены из нержавеющей стали в первой реакторной емкости, а во второй реакторной емкости первый набор реакторных электродов изготовлен из стали, а второй набор реакторных электродов изготовлен из алюминия.

В патенте Hashizuma Kazuto (ЕР 1234802, выданный 28 августа 2002 года) описан способ и устройство для обработки сточной воды с помощью озона, пероксида водорода, ультрафиолетового излучения, электролиза и фильтрации. Во время указанного процесса вода постоянно циркулирует в системе от емкости к емкости, где происходят определенные фазы обработки сточной воды. Подготовку воды осуществляют аэрированием при смешивании поступающей воды с раствором пероксида водорода для создания условий окислительного разрушения вредных веществ. Указанная технология основана на интенсивной обработке сточной воды пузырьками озона, имеющими, в частности, размер от 0,5 до 3 мкм. После интенсивного озонирования воду подают в емкость для обработки ультрафиолетовым излучением с длиной волны 180-310 нм, покрытый внутри диоксидом титана. Затем воду закачивают в резервуар, где регулируют значение pH, добавляя в емкость гашеную известь.

Последующую обработку проводят в электролизере с двумя электродами. Тип материала электродов зависит от концентрации тяжелых металлов в обрабатываемой воде. После электролиза воду обрабатывают в следующей емкости, пропуская через фильтр с активированным углем. В предложенном в настоящем изобретении способе сточную воду подготавливают лишь осаждением крупнозернистых частиц в резервуаре подготовки воды, не используя фильтры, без аэрирования и добавления пероксида водорода. Воду закачивают в следующую емкость, и в некоторых емкостях параллельно протекает несколько фаз обработки воды. В первой реакторной емкости воду обрабатывают без добавления химических веществ и добавок, воздействуя постоянным током с применением набора реакторных электродов из нержавеющей стали, подавая озон в нижней части емкости, действуя ультрафиолетовым излучением, пропуская через электромагнитное поле и обрабатывая ультразвуком. Во второй реакторной емкости также происходит электролиз и электрофлокуляция с применением постоянного тока, подаваемого на металлические пластины. Однако в этом случае наборы реакторных электродов выполнены из стали и алюминия, соответственно, при одновременно смешивании с озоном, действии ультрафиолетового излучения, циркуляции через электромагнитное поле и ультразвуковой обработке. В предложенном способе не используют ни известь, ни другие химические реагенты для регулирования значения pH воды, т.е. инициации коагуляции и флокуляции. Обработанную воду из второй реакторной емкости сливают в отделительные резервуары, где отделяют осадок от обработанной воды. После обработки осадок выгружают в резервуар для сбора осадка, а обработанную воду перед выгрузкой в приемник либо обрабатывают озоном в кондиционирующей емкости с одновременной обработкой ультрафиолетовым излучением, либо фильтруют в фильтрующей емкости через песочный фильтр и, наконец, через фильтр с активированным углем.

В способе обработки промышленных сточных вод, предложенном John Т. Towles (патент США №5679257, выданный 21 октября 1997 года), описан многофазный процесс обработки промышленных сточных вод. Первая фаза включает подготовку сточной воды посредством фильтрования от загрязнений, точное регулирование значения pH поступающей сточной воды, интенсивное аэрирование с механическим перемешиванием. С поверхности снимают образовавшуюся пену, а для фильтрации воды, выходящей в нижней части емкости, используют гидроциклон. Следующая фаза процесса представляет собой озонную обработку с системой возврата потока озона, уловленного в верхней части емкости, в нижнюю часть, с одновременной обработкой ультразвуком для создания условий для коагуляции и осаждения. После повторной фильтрации сточную воду затем подают на следующую фазу обработки. На этой фазе используют озон и УФ-излучение с одновременным воздействием магнитного поля и электрохимической флокуляции, которые усиливают дополнительную коагуляцию и осаждение. Электрохимическую флокуляцию обеспечивают посредством применения постоянного или переменного тока четырех значений, в зависимости от установленной степени загрязнения воды. После окончательной фильтрации через активированный уголь обработанная вода выходит из процесса. Указанная система обеспечивает возможность возвратного промывания фильтра обработанной водой. Воду после промывания фильтра возвращают в реактор для регулирования значения pH сточной воды. При этом в системе используют кислоты. В способе согласно настоящему изобретению подготовка сточной воды включает лишь осаждение крупнозернистых частиц в резервуаре подготовки воды без замены фильтров, без регулирования значения pH воды с помощью кислот, без аэрирования и интенсивного механического перемешивания, без снятия пены с поверхности и без фильтрации выходящей воды с помощью гидроциклона. В первой реакторной емкости воду обрабатывают без добавления химических веществ и добавок, воздействуя постоянным током с применением набора реакторных электродов из нержавеющей стали, подавая озон в нижней части емкости, но не возвращая в систему поток озона, действуя УФ-излучением, пропуская через электромагнитное поле и обрабатывая ультразвуком. Во второй реакторной емкости электролиз и электрофлокуляция вызваны применением постоянного тока сначала на наборе стальных реакторных электродов, затем на алюминиевых электродах при одновременном смешивании с озоном, воздействии ультрафиолетового излучения, циркуляции через электромагнитной поле и ультразвуковом воздействии. Обработанную воду из второй реакторной емкости сливают в отделительные резервуары, где отделяют осадок от обработанной воды. После обработки осадок выгружают в резервуар для сбора осадка, а обработанную воду перед выгрузкой в приемник либо обрабатывают озоном в кондиционирующей емкости с одновременной обработкой УФ-излучением, либо фильтруют в фильтрующей емкости через песочный фильтр и, наконец, через фильтр с активированным углем.

В патенте изобретателей Kim Hyun Но и Lee Jae Chang (WO 2011025183 от 3 апреля 2011 года) описан многофазный процесс обработки сточной воды, включающий такие процессы как электрокоагуляция, озонирование и фильтрация. Подготовку сточной воды проводят в резервуаре, где регулируют значение pH. Воду из резервуара сточной воды пропускают через решетку, которая задерживает более крупные примеси, и подают к генератору магнитного поля, диспергирующему молекулы сточной воды. Кроме того, воду подают в блок реактора электрокоагуляции, где происходит очистка воды. В блок реактора одновременно вводят микропузырьки воздуха из системы подачи воздуха, которая в то же время действует как промывная система. Сточную воду, выходящую из реактора, фильтруют через несколько фильтров, сначала через фильтр первичной очистки, а затем через фильтр вторичной очистки. Очищенную воду, выходящую из фильтрующей системы, обрабатывают озоном, а затем хлором. В способе согласно настоящему изобретению подготовка сточной воды включает только осаждение твердых частиц в резервуаре подготовки воды, без регулирования значения pH воды. Воду обрабатывают в первой реакторной емкости действием постоянного тока на наборе реакторных электродов из нержавеющей стали, введением озона в нижней части емкости, действием УФ-излучения, циркуляцией через электромагнитное поле и ультразвуковой обработкой. Во второй реакторной емкости электролиз и электрофлокуляция вызваны применением постоянного тока сначала на наборе стальных реакторных электродов, затем на алюминиевых электродах при одновременном смешивании с озоном, воздействии ультрафиолетового излучения, циркуляции через электромагнитной поле и ультразвуковом воздействии. Очищенную воду из второй реакторной емкости сливают в отделительные резервуары, где отделяют осадок от обработанной воды. После обработки осадок выгружают в резервуар для сбора осадка, а обработанную воду перед выгрузкой в приемник либо обрабатывают озоном в кондиционирующей емкости с одновременной обработкой УФ-излучением, либо фильтруют в фильтрующей емкости через песочный фильтр и, наконец, через фильтр с активированным углем. В способе согласно настоящему изобретению не используют воздух для аэрирования воды и не используют хлор.

В патенте изобретателя Park Young Gyu (KR 20020004661, выданный 16 января 2002 года) описан способ обработки воды, включающий электрокоагуляцию в цилиндрическом аппарате электрокоагуляции, озонирование и фильтрацию через песочный фильтр. Подготовительная фаза состоит из резервуара со сточной водой, в который вводят отмеренные количества кислот или оснований для регулирования значения pH до 5 или 6. Одновременно в реакторе проводят озонирование с помощью генератора озона до 15 ppm. Воду из резервуара перекачивают в реакторную емкость для электрокоагуляции, которую выполняют над песочным фильтром. В реакторной емкости для электрокоагуляции находятся алюминиевые катод и анод, расположенные друг перед другом, на которые подают постоянный ток силой 400 А и напряжением 15 В, который создает условия для коагуляции и флокуляции. После обработки воду выгружают из реакторной емкости в камеру осаждения. В способе согласий настоящему изобретению подготовка сточной воды включает только осаждение твердых частиц в резервуаре подготовки воды, без регулирования значения pH воды кислотами или основаниями и без озонирования. Воду обрабатывают в первой реакторной емкости действием постоянного тока на наборе реакторных электродов из нержавеющей стали, введением озона в нижней части емкости, действием ультрафиолетового излучения, циркуляцией через электромагнитное поле и ультразвуковой обработкой. Во второй реакторной емкости электролиз и электрофлокуляция вызваны применением постоянного тока сначала на наборе стальных реакторных электродов, затем на алюминиевых электродах при одновременном смешивании с озоном, воздействии ультрафиолетового излучения, циркуляции через электромагнитной поле и ультразвуковом воздействии. Обработанную воду из второй реакторной емкости сливают в отделительные резервуары, где отделяют осадок от обработанной воды. После обработки осадок выгружают в резервуар для сбора осадка, а обработанную воду перед выгрузкой в приемник либо обрабатывают озоном в кондиционирующей емкости с одновременной обработкой ультрафиолетовым излучением, либо фильтруют в фильтрующей емкости через песочный фильтр и, наконец, через фильтр с активированным углем.

Способ и устройство для обработки сточной воды производства бумаги предложены авторами Wei Hong et al. (CN 201415963, выданный 3 марта 2010 года), которые предложили способ и устройство для обработки воды, включающий электрофлокуляцию, осаждение и разделение, биохимическую обработку, дезинфекцию и фильтрацию. Указанное устройство включает резервуар для сточной воды, резервуар для электрофлокуляции, камеру осаждения, резервуар для распределения воды, резервуар биохимической обработки, резервуар дезинфекции, резервуар и фильтр, циркуляционный насос, насосы возвратного промывания, соединенные с резервуаром воды, предназначенные для промывания резервуара и фильтра. Указанный способ начинается с обработки сточной воды электрофлокуляцией, осаждением и разделением. Затем следует биохимическая обработка, дезинфекция и фильтрация. В способе согласно настоящему изобретению подготовка сточной воды включает только осаждение твердых частиц в резервуаре подготовки воды. Воду обрабатывают в первой реакторной емкости с помощью набора реакторных электродов из нержавеющей стали. Посредством подачи постоянного тока на набор реакторных электродов из нержавеющей стали инициируют электрокоагуляцию, электроокисление, электрофлотацию с одновременной дезинфекцией и смешиванием с озоном, УФ-облучением, электромагнитной и ультразвуковой обработкой. Во второй реакторной емкости воду обрабатывают, подавая постоянный ток сначала на набор стальных реакторных электродов, после чего выполняют электрокоагуляцию, электроокисление, электрофлотацию с одновременным смешиванием с озоном, воздействием ультрафиолетовым излучением, магнитной и ультразвуковой обработкой. Затем постоянный ток подают на набор алюминиевых реакторных электродов и снова выполняют электрокоагуляцию, электроокисление, электрофлотацию с одновременным смешиванием с озоном, воздействием ультрафиолетовым излучением, электромагнитной и ультразвуковой обработкой. После этого следует фаза коагуляции и флокуляции, на которой воду оставляют на некоторое время во второй реакторной емкости при медленном перемешивании с озоном. Затем воду из второй реакторной емкости направляют в разделительную емкость, где чистую воду отделяют от осадка. Чистую воду из верхней части разделительной емкости направляют на очистку на следующей фазе, а осадок из нижней части емкости выгружают в отделительный резервуар. Затем следует фаза фильтрации. В зависимости от типа поступающей сточной воды, т.е. от типа и количества загрязнений в ней, воду после фазы разделения при необходимости подают в фильтрующую емкость, где пропускают через песочный фильтр, а затем и через фильтр с активированным углем. В зависимости от типа поступающей сточной воды, т.е. от типа и количества загрязнений в ней, воду после фазы разделения при необходимости подают в кондиционирующую емкость для облучения ультрафиолетом и обработки озоном. Обработанную воду сливают через выпускное отверстие для обработанной воды.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Задача настоящего изобретения заключается в разработке установки для обработки промышленных сточных вод, на которой используют электрохимические способы, а именно электрокоагуляцию, электроокисление, электрофлотацию, электрохимическую дезинфекцию, УФ-дезинфекцию, электромагнитную и ультразвуковую обработку, флокуляцию и осаждение взвешенных загрязнений.

Предложено применение способа электрохимической обработки промышленных сточных вод для строительства установки по очистке сточных вод, подходящей, например, для обработки сточных вод после механической мойки судов, покрытых противообрастающими агентами с высокими концентрациями тяжелых металлов, особенно Cu, Zn и Pb, т.е. других типов промышленных сточных вод черной металлургии, гальванических заводов, вымываемых с полигонов вод, сточных вод виноделен, сточных вод производства картофельных чипсов, а также для получения питьевой воды.

Конструкционный и технический проект установки упрощен в отношении наличия устройств одинакового типа и назначения. В указанной установке не используют добавки или агрессивные химические реагенты, при этом нет необходимости в контрольных pH-метрах и специальных дозаторах. Устройство работает от батарей, заряжаемых от солнечных панелей или непосредственно от внешней электросети.

Осадок, оставшийся после обработки сточной воды, отгружают из отделительного резервуара уполномоченной компании и перевозят на термическую обработку или затвердевание, после чего он может быть захоронен на полигоне твердых отходов.

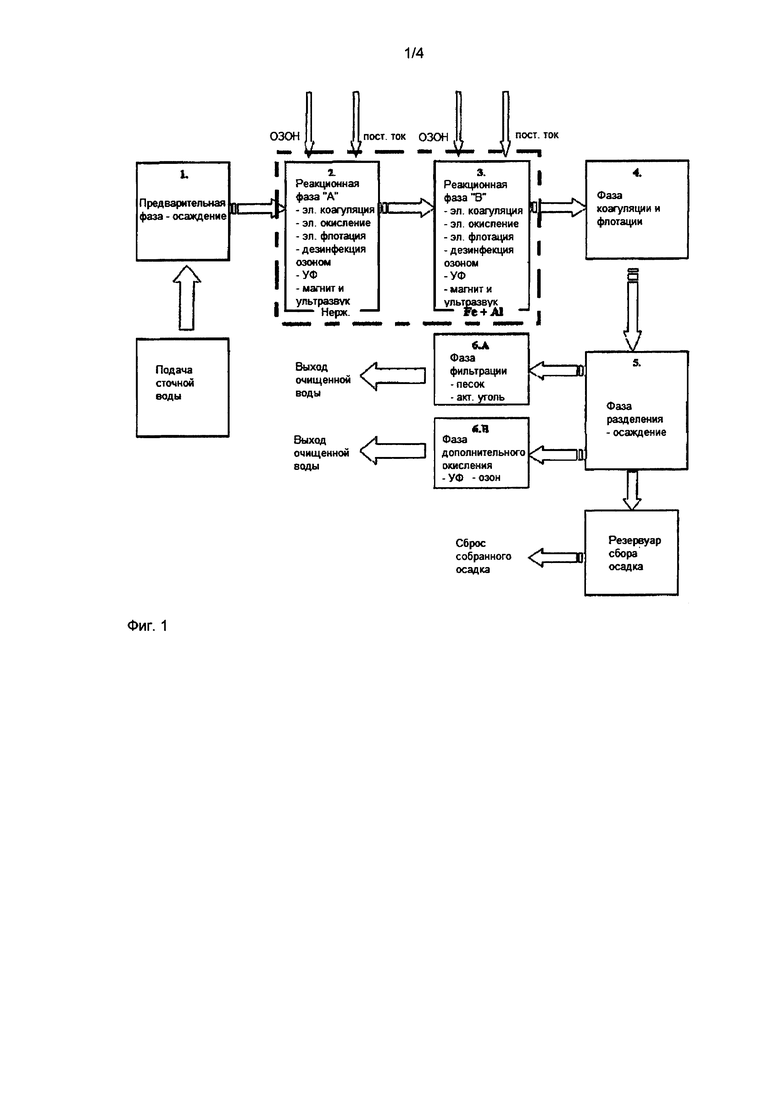

Способ электрохимической обработки промышленных сточных вод и питьевой воды в соответствии со схемой, представленной на фиг. 1, состоит из следующих фаз:

1) Подготовительная фаза - из сточной воды выделяют крупные загрязнения посредством осаждения.

2) Реакционная фаза А - после подготовительной фазы воду подают в первую реакторную емкость, где расположен набор реакторных электродов из нержавеющей стали. Посредством подачи постоянного тока на набор реакторных электродов из нержавеющей стали инициируют электрокоагуляцию, электроокисление, электрофлокуляцию с одновременной дезинфекцией и смешиванием с озоном, УФ-облучением, электромагнитной и ультразвуковой обработкой.

3) Реакционная фаза В - после предыдущей фазы воду подают во вторую реакторную емкость, где ее обрабатывают, подавая постоянный ток сначала на набор стальных реакторных электродов, после чего инициируют электрокоагуляцию, электроокисление, электрофлотацию с одновременной дезинфекцией и смешиванием с озоном, УФ-облучением, электромагнитной и ультразвуковой обработкой. Через некоторое время постоянный ток подают на набор алюминиевых реакторных электродов, инициируя электрокоагуляцию, электроокисление, электрофлотацию с одновременной дезинфекцией и смешиванием с озоном, УФ-облучением, электромагнитной и ультразвуковой обработкой.

4) Фаза коагуляции и флокуляции - на некоторое время оставляют воду во второй реакторной емкости, медленно перемешивая с озоном.

5) Фаза разделения - воду из второй реакторной емкости закачивают в разделительную емкость, где выполняют отделение чистой воды от осадка. Чистую воду из верхней части разделительной емкости подают насосом на очистку на следующей фазе, а собранный осадок из нижней части емкости выгружают в отделительный резервуар.

6)-А Фаза фильтрации - в зависимости от типа поступающей сточной воды, т.е. от типа и количества загрязнений в ней, воду после фазы разделения при необходимости подают в фильтрующую емкость, где пропускают через песочный фильтр, а затем и через фильтр с активированным углем. Обработанную воду подают насосом в выпускное отверстие для обработанной воды.

6)-В Фаза дополнительного окисления - в зависимости от типа поступающей сточной воды, т.е. от типа и количества загрязнений в ней, воду после фазы разделения при необходимости подают в кондиционирующую емкость для облучения ультрафиолетом и обработки озоном. Обработанную воду подают насосом в выпускное отверстие для обработанной воды.

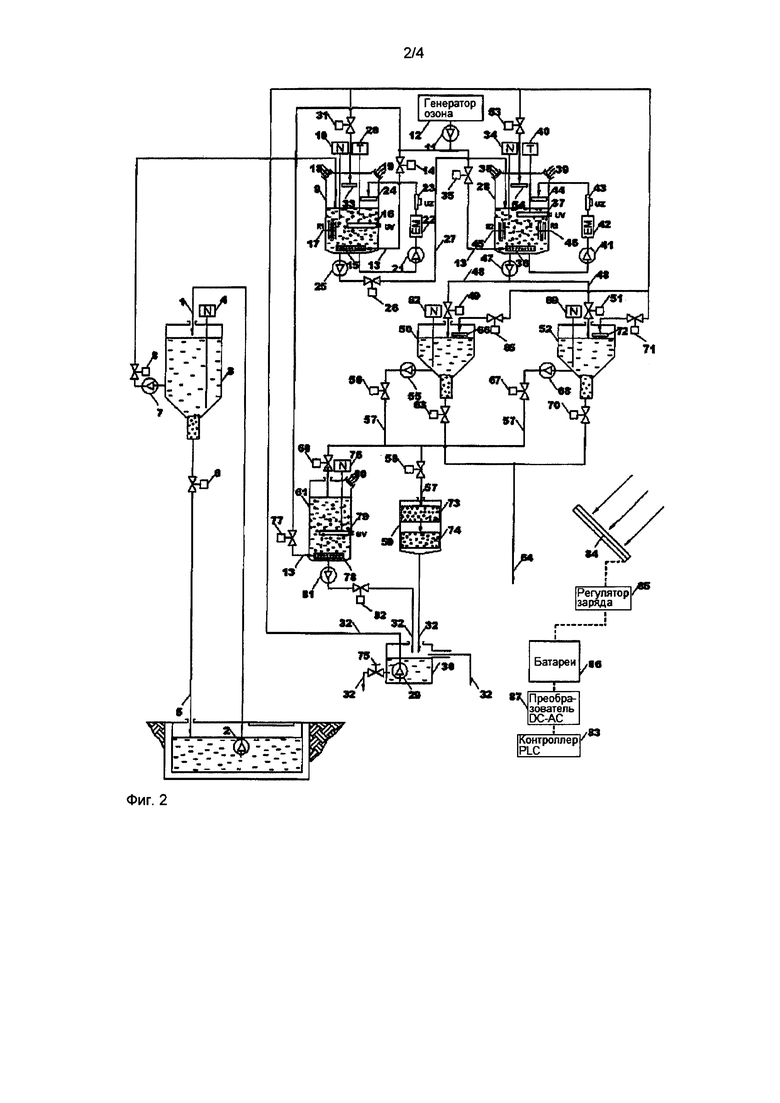

Ниже представлено описание настоящего изобретения в соответствии со схемой устройства, представленной на фиг. 2. Сточную воду 1 из приемной шахты закачивают водяным насосом 2 в резервуар 3 подготовки воды. Уровень воды в резервуаре поддерживают в определенных пределах с помощью регулятора 4 уровня. После заполнения резервуара 3 подготовки воды до верхнего уровня выдерживают некоторое время, в течение которого все еще регулируют воду в камере осаждения, и тем самым выполняют осаждение крупнозернистых загрязнений на дно резервуара.

После завершения суспензионной фазы в резервуаре 3 подготовки воды включают водяной насос 7, который посредством открывания электромагнитного клапана 8 закачивает в реакторную емкость 9 подготовленную сточную воду, частично очищенную от крупнозернистого осадка. После закачивания водяной насос 7 выключают, и если достигнут нижний уровень резервуара, то открывают электромагнитный клапан 6 и выгружают осадок 5, собранный из нижней части резервуара вместе с оставшейся водой, в приемную шахту. После выгрузки электромагнитный клапан 6 закрывают, и может быть начато повторное заполнение резервуара 3 подготовки воды сточной водой 1 из приемной шахты с помощью водяного насоса 2.

После закачивания подготовленной сточной воды в реаторную емкость 9 до определенного уровня, контролируемого регулятором 10 уровня, может быть начат процесс озонирования и смешивания воды с озоном. Включая озонный насос 11 и открывая электромагнитный клапан 14 озон 13 подают от генератора 12 озона в нижнюю часть реакторной емкости 9 через перфорированную трубу 15, расположенную в нижней его части, и проводят окисление органических веществ и дополнительное перемешивание воды мелкими пузырьками.

Когда вода в реакторной емкости достигает определенного уровня, включают УФ-лампу 16, а также набор 17 реакторных электродов R1 из нержавеющей стали, при этом под действием постоянного тока на аноде происходит окисление (электрохимическая коррозия), а ионы Fe2+ выделяются в воду. На аноде происходит также окисление воды, при этом образуются молекулы кислорода и ионы Н+. Одновременно происходит восстановление воды на катоде с образованием водорода и ионов ОН-. Смешивание озона при окислении органических веществ приводит также к окислению Fe2+ до Fe3+. При окислении образованных Fe2+ и Fe3+ образуются гидроксиды железа.

Описанные выше процессы могут быть представлены следующими реакциями:

Анод (окисление): Fe0→Fe2++2е-

2H2O→O2+4Н+

Катод (восстановление): 2H2O+2е-→Н2↑+2OH-

Окисление Fe2+ озоном: Fe2++е-→Fe3+

Осаждение/соосаждение:

Fe2++2OH-→+Fe(OH)2↓

Fe3++3ОН-→Fe(OH)3↓

Удаление взвешенных и растворенных загрязнений происходит посредством коагуляции/флокуляции с электрохимически образованными Fe2+ и Fe3+, соосаждения с гидроксидами железа и осаждения соответствующих гидроксидов металлов.

В присутствии хлоридов в реакциях окисления-восстановления, протекающих на аноде и катоде, может образовываться свободный хлор и гипохлорит, которые являются очень сильными окислителями и могут приводить к косвенному окислению органических вещество по следующим реакциям:

Анод

2Cl-→Cl2+2е-

6HOC1+3H2O→2ClO3-+4Cl-+1,5O2+6е-

2H2O→O2+4Н++4е-

Суммарная реакция:

Cl2+H2O→HOC1+Н++Cl-

HOCl→Н++OCl-

Катод

2H2O+2е-→2OH-+Н2

OCl-+H2O+2е-→Cl-+2ОН-

Окисление органических веществ проводят с помощью кислорода, образующегося при окислении воды на аноде, и пероксида водорода, образующегося in situ. Однако основной механизм удаления растворенных органических веществ заключается в окислении за счет добавленного озона и косвенного анодного окисления с помощью образованного in situ хлорида и гипохлорита.

Это наиболее важная фаза удаления органических веществ, тогда как удаление взвешенных и растворенных неорганических загрязнений является менее важным и происходит в основном на второй и третьей фазе электрохимической обработки.

При выполнении некоторых фаз обработки в реакторной емкости 9 постоянно включен всасывающий вентилятор 18, обеспечивающий подачу воздуха в реакторную емкость и снижение уровня пены, образованной на поверхности воды, постоянно включен также вытяжной вентилятор 19, обеспечивающий вывод из реакторной емкости газов, образованных при работе набора R1 реакторных электродов и озонировании.

Во время работы температуру реакции в реакторной емкости 9 контролируют с помощью термопары 20. Одновременно с эксплуатацией набора 17 реакторных электродов R1, включают циркулирующий насос 21 для дополнительного перемешивания воды в реакторной емкости 9, электромагнит 22 и ультразвуковой блок 23. Циркуляционный насос 21 прокачивает воду под давлением из нижней части резервуара через электромагнит и ультразвуковой блок к душевой установке 24 в верхней части резервуара. Проходя под давлением через душевую установку, вода диспергируется в верхней части резервуара на более мелкие частицы и снова падает на дно реакторного резервуара.

По истечении времени, необходимого для обработки сточной воды в реакторной емкости 9, выключают набор 17 реакторных электродов R1, циркуляционный насос 21, электромагнит 22, ультразвуковой блок 23 и УФ-лампу 16. Озонирование и смешивание воды прекращают и выключают вентиляторы 18 и 19.

Через некоторое время, когда вода в реакторной емкости 9 становится обработанной, включают циркуляционный водяной насос 25 и открывают электромагнитный клапан 26, через который выкачивают обработанную воду 27 в реакторную емкость 28. После того как регулятор уровня 10 обнаружит почти полное опорожнение реакторной емкости 9, включают нагнетающий насос 29 в водосливном резервуаре 30 с чистой водой для промывания, одновременно с электромагнитным клапаном 31. Обработанная вода 32, поступающая под давлением в верхней части реакторной емкости 9, попадает под душевую установку 33, где она диспергируется и смывает с внутренней части реакторной емкости 9 оставшиеся загрязнения и пену, собравшуюся на стенке резервуара и наборе R1 реакторных электродов.

После промывания реакторной емкости 9 включают циркулирующий водяной насос 25 и закрывают электромагнитный клапан 26. Закрывание клапана в реакторной емкости 9 инициирует новый цикл заполнения сточной водой 1 из резервуара 3 подготовки воды.

В то же время в реакторной емкости 28 регулятор 34 уровня, при обнаружении достижения верхнего уровня, инициирует включение УФ-лампы 37 и начало процесса озонирования и перемешивания воды с озоном. Включая озонный насос 11 и открывая электромагнитный клапан 35 озон 13 подают от генератора 12 озона в нижнюю часть реакторной емкости 28 через перфорированную трубу 36, расположенную в нижней его части, и тем самым проводят окисление органических веществ и перемешивание в реакторной емкости мелкими пузырьками.

Во время отдельных фаз обработки в реакторной емкости 28 постоянно включен всасывающий вентилятор 38, обеспечивающий подачу воздуха в реакторную емкость и снижение уровня пены, образующейся на поверхности воды, тогда как вытяжной вентилятор 39 обеспечивает вывод из реакторной емкости газов, образованных при работе наборов R2, R3 реакторных электродов и озонировании.

Во время эксплуатации температуру реакции в реакторной емкости 28 контролируют с помощью термопары 40. Инициирование работы набора R2 реакторных электродов включает также рециркуляционный водяной насос 41 для дополнительного перемешивания воды в реакторной емкости 28, электромагнит 42 и ультразвуковой блок 43. Рециркуляционный насос 41 прокачивает воду под давлением из нижней части резервуара через электромагнит 42 и ультразвуковой блок 43 к душевой установке 44 в верхней части резервуара. Проходя под давлением через душевую установку 44, вода в верхней части резервуара начинает диспергироваться на более мелкие частицы и снова падает на дно реакторной емкости 28.

Набор 45 реакторных электродов R2 изготовлен из стали, и под действием постоянного тока на аноде происходит реакция окисления (электрохимической коррозии) с выделением ионов Fe2+ в воду. Одновременно на катоде происходит восстановление воды с образованием водорода и ионов ОН-. На аноде и катоде протекают такие же реакции, как описаны для реактора с электродами из нержавеющей стали.

В результате взаимодействия ионов Fe2+ и ОН- образуются первичные ядра Fe(OH)2, создающие студенистую суспензию и вызывающие дестабилизацию отрицательно заряженного коллоида посредством нейтрализации заряда в сточной воде или комплексообразования, где взвешенные и растворенные загрязнения образуют лиганды (L), которые связываются с Fe(OH)2 по реакции:

L-Н (водн.) (ОН)OFe (тв.) → L-OFe (тв.) + H2O (ж.).

Посредством нейтрализации заряда создаются условия агрегации дестабилизированных фаз и их коагуляции/флокуляции. Электрохимически высвобожденное железо может образовывать, в зависимости от pH раствора, либо мономерные ионы, либо различные полимерные частицы, такие как: FeOH2+, Fe(OH)2+, Fe2(OH)24+, Fe(OH)4-, Fe(H2O)2+, Fe(H2O)5OH2+, Fe(H2O)4(OH)2+, Fe(H2O)8(OH)24+, Fe2(H2O)6(ОН)42+, которые в конечном итоге превращаются в Fe(OH)3. Образовавшиеся пузырьки водорода, двигающиеся к поверхности, обеспечивают дополнительное перемешивание воды, а также флотацию взвешенных загрязнений к поверхности. Перемешивание обеспечивает постоянный контакт флокул со взвешенными и растворенными загрязнениями в сточной воде и их соосаждение с Fe(OH)3.

Через некоторое время выключают набор R1 стальных реакторов электродов и включают набор 46 алюминиевых реакторных электродов R3. Электрохимическая коррозия алюминиевого анода приводит к высвобождению в раствор ионов Al3+, которые при контакте с ионами ОН-, высвобождаемыми в результате восстановления воды, образуют гидроксид алюминия Al(ОН)3, который может в конечном итоге полимеризоваться в Aln(ОН)3n по следующим реакциям:

Al→+А13+ (водн.) + 3е-

Al3+ (водн.) + 3H2O → Al(ОН)3+3Н+ (водн.)

nAl(ОН)3→Aln(ОН)3n

В воде, в зависимости от ее значения pH, могут находиться другие частицы алюминия, такие как Al(ОН)2+, Al2(ОН)24+ и Al(ОН)4-. Удаление взвешенных и растворенных загрязнений происходит по такому же механизму, как в случае стального реактора. Также имеют место все вторичные реакции окисления-восстановления, описанные ранее для стального реактора. При эксплуатации набора R3 реакторных электродов в реакторной емкости продолжается интенсивное образование флокул при постоянном озонировании и перемешивании воды. При работе набора 46 алюминиевых реакторных электродов R3 происходит постепенное увеличение значения pH воды и его возврат к требуемому значению в диапазоне от pH=7 до pH=8. При эксплуатации наборов R2 и R3 реакторных электродов и при интенсивном озонировании и перемешивании в реакторной емкости 28 на поверхности воды образуется пена, содержащая загрязнения.

По истечении времени, необходимого для обработки сточной воды в реакторной емкости 28, выключают набор R2, а затем R3 реакторных электродов, а также рециркуляционный насос 41, электромагнит 42, ультразвуковой блок 43 и УФ-лампу 37. Прекращают озонирование и перемешивание воды и выключают вентиляторы 38 и 39.

Вода в реакторной емкости 28 становится очищенной, включают циркуляционный водяной насос 47, который закачивает обработанную воду 48 в отделительный резервуар 50 или 52, в зависимости от их емкости для приема обработанной воды.

Если доступен отделительный резервуар 50, то открывая электромагнитный клапан 49, обработанную воду 48 закачивают из реакторной емкости 28 в отделительный резервуар 50.

Если доступен отделительный резервуар 52, то открывая электромагнитный клапан 51, обработанную воду 48 закачивают из реакторной емкости 28 в отделительный резервуар 52.

После того как регулятор 34 уровня обнаружит почти полное опорожнение реакторной емкости 28, включают нагнетающий насос 29 в водосливном резервуаре 30 с чистой водой для промывания, одновременно с электромагнитным клапаном 53. Обработанная вода 32, поступающая под давлением в верхней части реакторной емкости 28, попадает в душевую установку 54, где она диспергируется и смывает с внутренней части реакторной емкости 28 оставшиеся загрязнения и пену, собравшуюся на стенке резервуара и наборах R2 и R3 реакторных электродов.

После промывания реакторной емкости 28 выключают циркуляционный водяной насос 47, который закрывает электромагнитный клапан 49 или 51, в зависимости от того, в какой из отделительных резервуаров была закачана обработанная вода из реакторной емкости 28.

После промывания реакторной емкости 28 начинают новый цикл заполнения обработанной водой 27, начиная с реакторной емкости 9, и инициируют новый цикл обработки воды.

В то же время в отделительном резервуаре 50, который был заполнен первым, начинают процесс гравитационного осаждения обработанной ранее воды. Воду оставляют на некоторое время в отделительном резервуаре 50 для обеспечения возможности осаждения на дне. После осаждения включают циркуляционный водяной насос 55 и открывают электромагнитный клапан 56, чтобы слить воду 57 из верхней части отделительного резервуара 50 через электромагнитный клапан 58 в фильтрующую емкость 59 для фильтрации или через электромагнитный клапан 60 в кондиционирующую емкость 61.

Регулятор 62 уровня регистрирует первый нижний уровень воды в отделительном резервуаре 50, останавливает слив чистой воды посредством выключения водяного насоса 55 и закрывания электромагнитного клапана 56. При открывании электромагнитного клапана 63 из отделительного резервуара 50 происходит выгрузка осадка 64 в резервуар для сбора осадка. Регулятор 62 уровня регистрирует второй нижний уровень в отделительном резервуаре 50, что означает, что собранный осадок выгружен. Затем следует фаза очистки отделительного резервуара 50, поэтому включают нагнетающий насос 29 в водосливном резервуаре 30 с чистой водой для промывания, одновременно с электромагнитным клапаном 65. Обработанная вода 32, поступающая под давлением в верхней части отделительного резервуара 50, попадает в душевую установку 66, где она диспергируется и смывает с внутренней части отделительного резервуара 50 оставшиеся загрязнения и выходит через электромагнитный клапан 63. После промывания электромагнитный клапан 63 закрывают, и отделительный резервуар 50 готов к приему следующей партии воды для разделения.

В течение периода осаждения в отделительном резервуаре 50 в реакторной емкости 28 происходит уже описанная процедура обработки воды.

После завершения следующей обработки воды в реакторной емкости 28 сточная вода становится обработанной, включают циркуляционный водяной насос 47 и закачивают обработанную воду 48 от 52. Открывая электромагнитный клапан 51, обработанную воду 48 закачивают из реакторной емкости 28 в отделительный резервуар 52, где начинается процесс гравитационного осаждения. Воду оставляют на некоторое время в отделительном резервуаре 52 для обеспечения возможности осаждения на дне. После завершения осаждения открывают электромагнитный клапан 67 и включают циркуляционный водяной насос 68, чтобы слить обработанную воду 57 из верхней части отделительного резервуара 52 через электромагнитный клапан 58 в фильтрующую емкость 59 для фильтрации или через электромагнитный клапан 60 в кондиционирующую емкость 61.

Регулятор 69 уровня регистрирует первый нижний уровень воды в отделительном резервуаре 52, останавливает слив чистой воды посредством выключения водяного насоса 68 и закрывания электромагнитного клапана 67. При открывании электромагнитного клапана 70 из отделительного резервуара 52 происходит выгрузка осадка 64 в резервуар для сбора осадка. Затем регулятор 69 уровня регистрирует второй нижний уровень в отделительном резервуаре 52, что означает, что собранный осадок выгружен. Затем следует фаза промывания отделительного резервуара 52, поэтому включают нагнетающий насос 29 в водосливном резервуаре 30 с чистой водой для промывания, одновременно с электромагнитным клапаном 71. Обработанная вода 32, поступающая под давлением в верхней части отделительного резервуара 52, попадает в душевую установку 72, где она диспергируется и смывает с внутренней части отделительного резервуара 52 оставшиеся загрязнения и выходит через электромагнитный клапан 70. После промывания электромагнитный клапан 70 закрывают, и отделительный резервуар готов к приему следующей партии воды для разделения.

Обработанную воду 57 из отделительного резервуара дополнительно обрабатывают в фильтрующей емкости 59 путем пропускания через песочный фильтр 73, а затем через фильтр с активированным углем 74. Обработанную воду 32 после фазы фильтрации подают в водосливной резервуар 30, откуда ее сливают через водослив в приемник или приемный резервуар для повторного использования в качестве технической воды. Ручной клапан 75 служит для отбора проб обработанной воды 32.

В некоторых случаях обработанную воду 57 из отделительного резервуара дополнительно обрабатывают в кондиционирующей емкости 61. Воду подают в емкость через электромагнитный клапан 60, пока регулятор 76 уровня не зарегистрирует заполнение емкости. Закрывают электромагнитный клапан 60 и включают вытяжной вентилятор 80, озонный насос 11, электромагнитный клапан 77, используемый для подачи озона 13 в нижнюю часть емкости через перфорированную трубу 78, и УФ-лампу 79. Спустя некоторое время выключают вытяжной вентилятор 80, озонный насос 11, электромагнитный клапан 77 и УФ-лампу 79. Воду подают на окончательную обработку в кондиционирующей емкости, после чего следует выгрузка из указанной емкости посредством включения водяного насоса 81 и электромагнитного клапана 82, подающего обработанную воду 32 в водосливной резервуар 30, откуда ее отгружают в приемник.

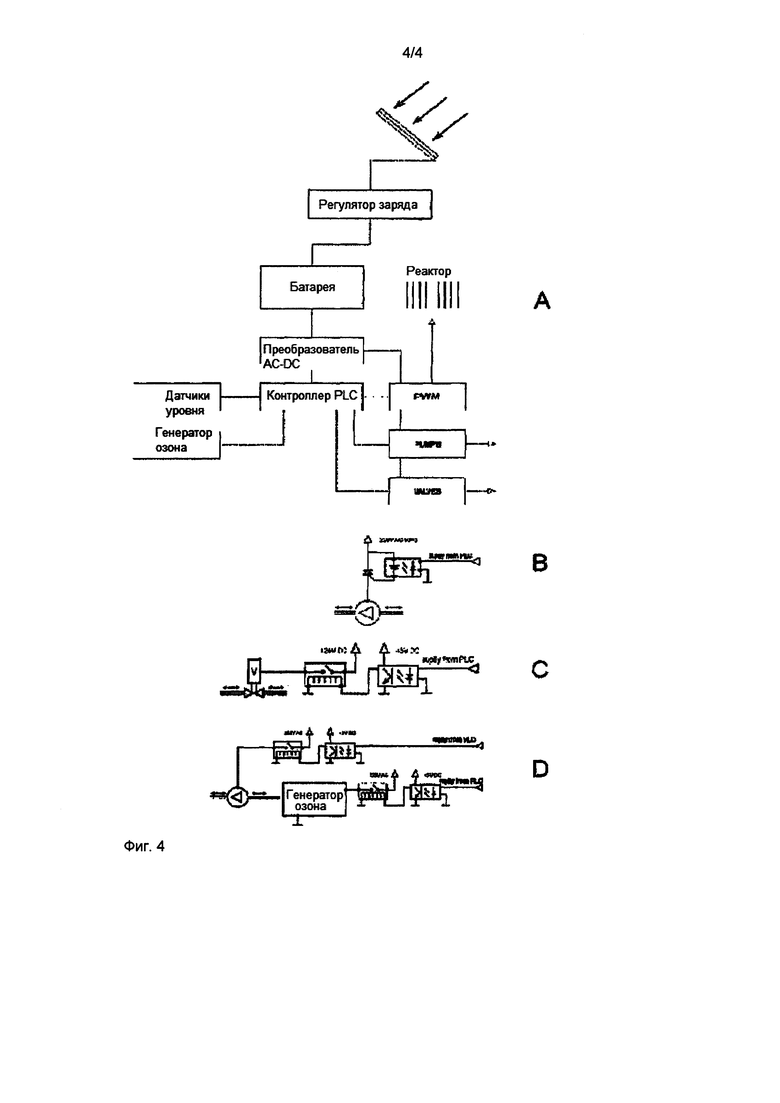

Вся работа установки проходит под управлением программируемого логического контроллера (PLC) 83.

Источники питания включают солнечную панель 84 с регулятором 85 заряда и батареями 86, а также преобразователь 87 постоянного тока в переменный, который обеспечивает электропитание PLC контроллера и всех остальных исполнительных элементов. Аккумуляторные батареи заряжают от солнечной панели 84 или при необходимости от внешней сети.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Указанные характеристики, аспекты и преимущества настоящего изобретения представлены в соответствии с патентными требованиями с прилагаемым описанием и пояснениями, представленными на чертежах, краткое описание которых представлено ниже:

На фиг. 1 представлена схема процесса электрохимической обработки промышленной сточной воды и питьевой воды.

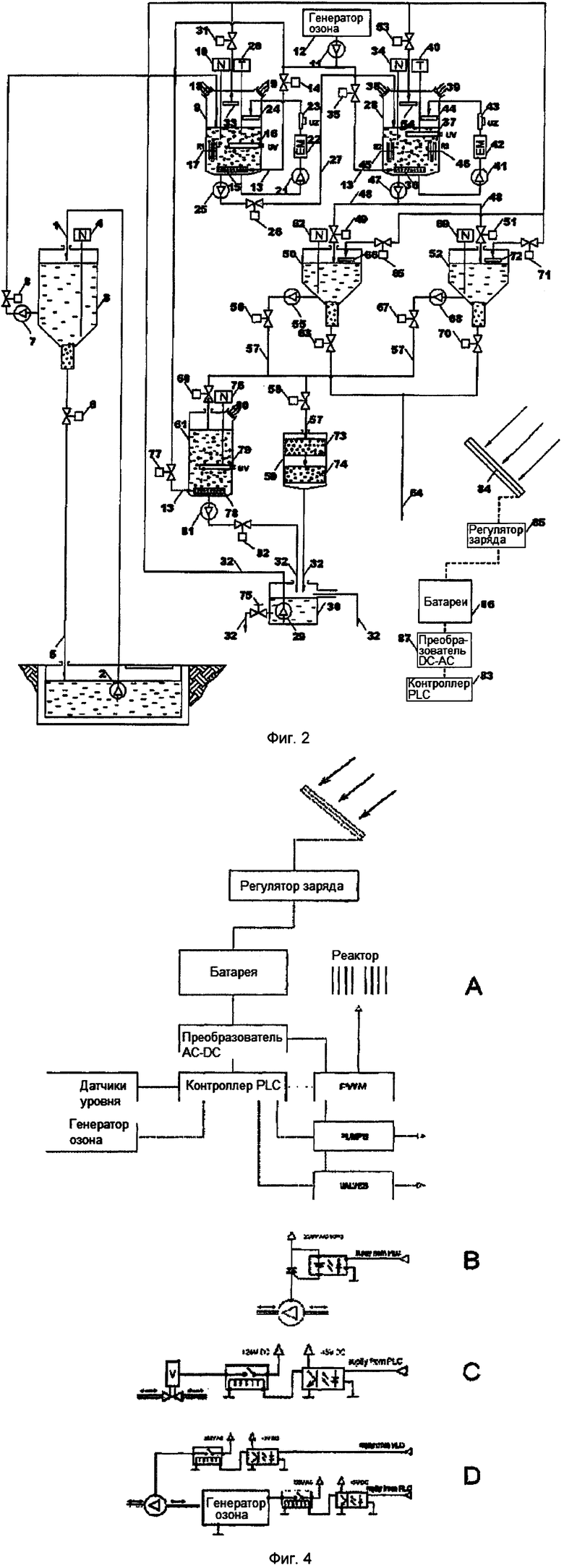

На фиг. 2 представлена схема устройства для электрохимической обработки промышленной сточной воды и питьевой воды.

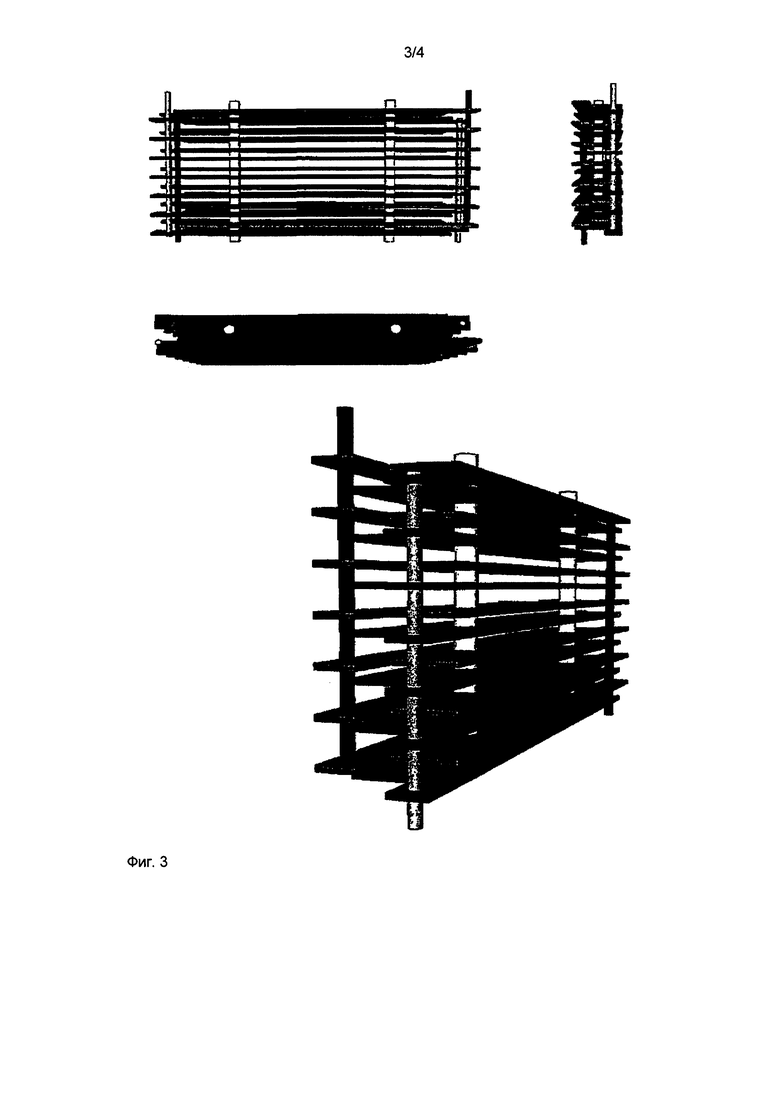

На фиг. 3 представлена механическая структура электродных пластин из нержавеющей стали, стали и алюминия, используемых для электрохимической обработки сточной воды;

На фиг. 4 представлена блок-схема подключений электрических исполнительных элементов (А - схема подключений исполнительных элементов; В - схема подключения насоса; С - схема подключения электромагнитного клапана; D - схема подключения генератора озона).

Описание ссылочных номеров

1 - сточная вода

2 - водяной насос

3 - резервуар подготовки воды

4 - регулятор уровня

5 - осадок

6 - электромагнитный клапан

7 - водяной насос

8 - электромагнитный клапан

9 - реакторная емкость

10 - регулятор уровня

11 - озонный насос

12 - генератор озона

13 - озон

14 - электромагнитный клапан

15 - перфорированная труба

16 – УФ-лампа

17 - набор R1 реакторных электродов из нержавеющей стали

18 - всасывающий вентилятор

19 - вытяжной вентилятор

20 - термопара

21 - циркуляционный насос

22 - электромагнит

23 - ультразвуковой блок

24 - душевая установка

25 - водяной насос

26 - электромагнитный клапан

27 - обработанная вода

28 - реакторная емкость

29 - нагнетающий насос

30 - водосливной резервуар

31 - электромагнитный клапан

32 - обработанная вода

33 - душевая установка

34 - регулятор уровня

35 - электромагнитный клапан

36 - перфорированная труба

37 – УФ-лампа

38 - всасывающий насос

39 - вытяжной насос

40 - термопара

41 - циркуляционный насос

42 - электромагнит

43 - ультразвуковой блок

44 - душевая установка

45 - набор R2 реакторных электродов из Fe

46 - набор R3 реакторных электродов из Al

47 - водяной насос

48 - обработанная вода

49 - электромагнитный клапан

50 - отделительный резервуар

51 - электромагнитный клапан

52 - отделительный резервуар

53 - электромагнитный клапан

54 - душевая установка

55 - водяной насос

56 - электромагнитный клапан

57 - обработанная вода

58 - электромагнитный клапан

59 - фильтрующая емкость

60 - электромагнитный клапан

61 - кондиционирующая емкость

62 - регулятор уровня

63 - электромагнитный клапан

64 - осадок

65 - электромагнитный клапан

66 - душевая установка

67 - электромагнитный клапан

68 - водяной насос

69 - регулятор уровня

70 - электромагнитный клапан

71 - электромагнитный клапан

72 - душевая установка

73 - песочный фильтр

74 - фильтр из активированного угля

75 - ручной клапан

76 - регулятор уровня

77 - электромагнитный клапан

78 - перфорированная труба

79 – УФ-лампа

80 - вытяжной насос

81 - водяной насос

82 - электромагнитный клапан

83 - программируемый логический контроллер (PLC)

84 - солнечная панель

85 - регулятор заряда

86 - батареи

87 - преобразователь постоянного тока в переменный

НАИЛУЧШИЙ СПОСОБ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

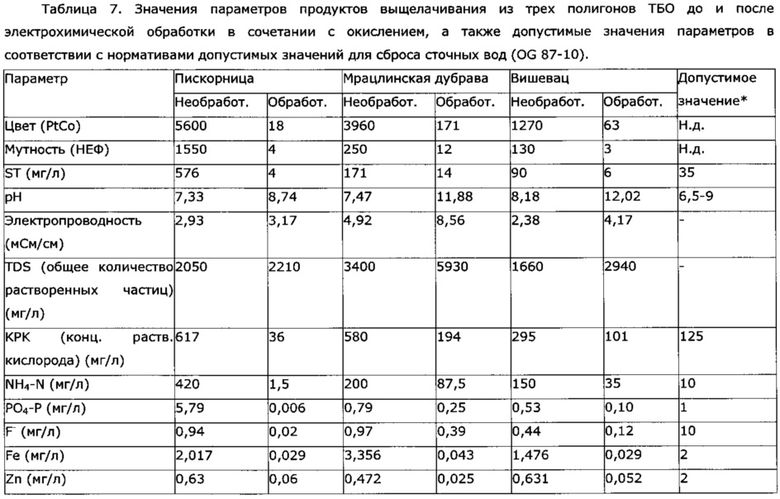

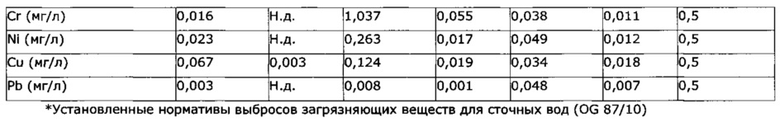

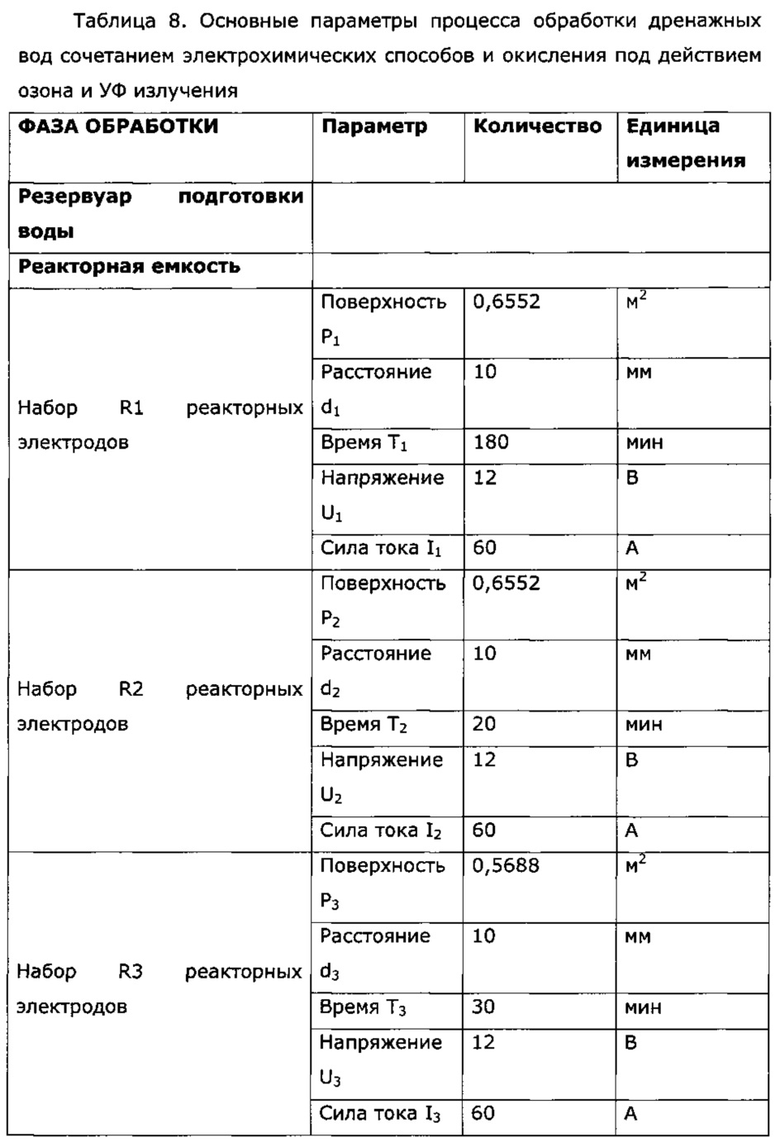

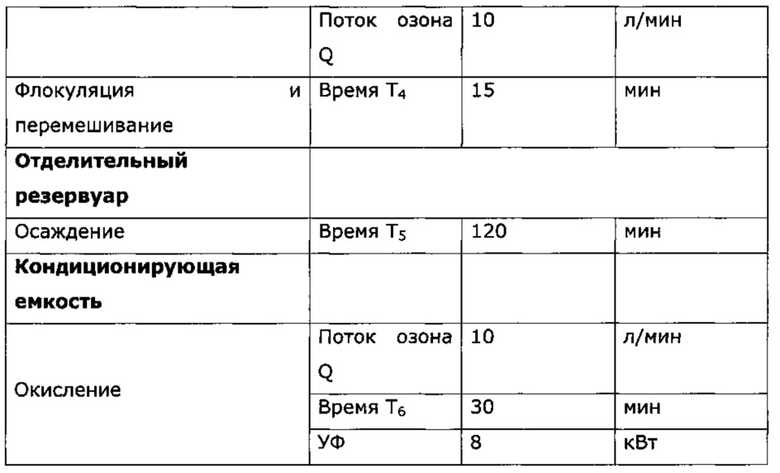

Далее настоящее изобретение подробно описано со ссылкой на фиг. 2, на четырех примерах демонстрирующую пригодность описанной улучшенной системы водоочистки в эксплуатации.

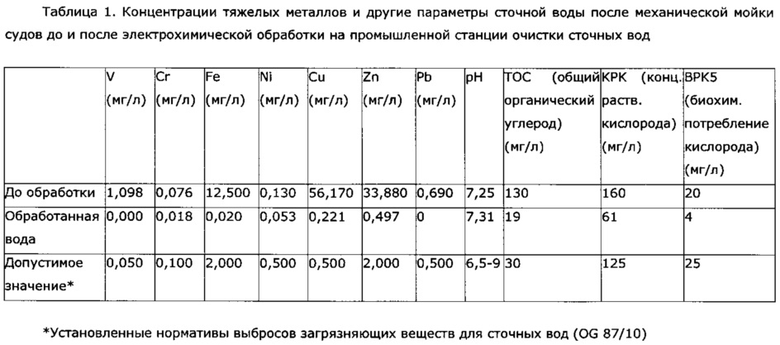

Пример 1 - обработка сточной воды после механической мойки судов

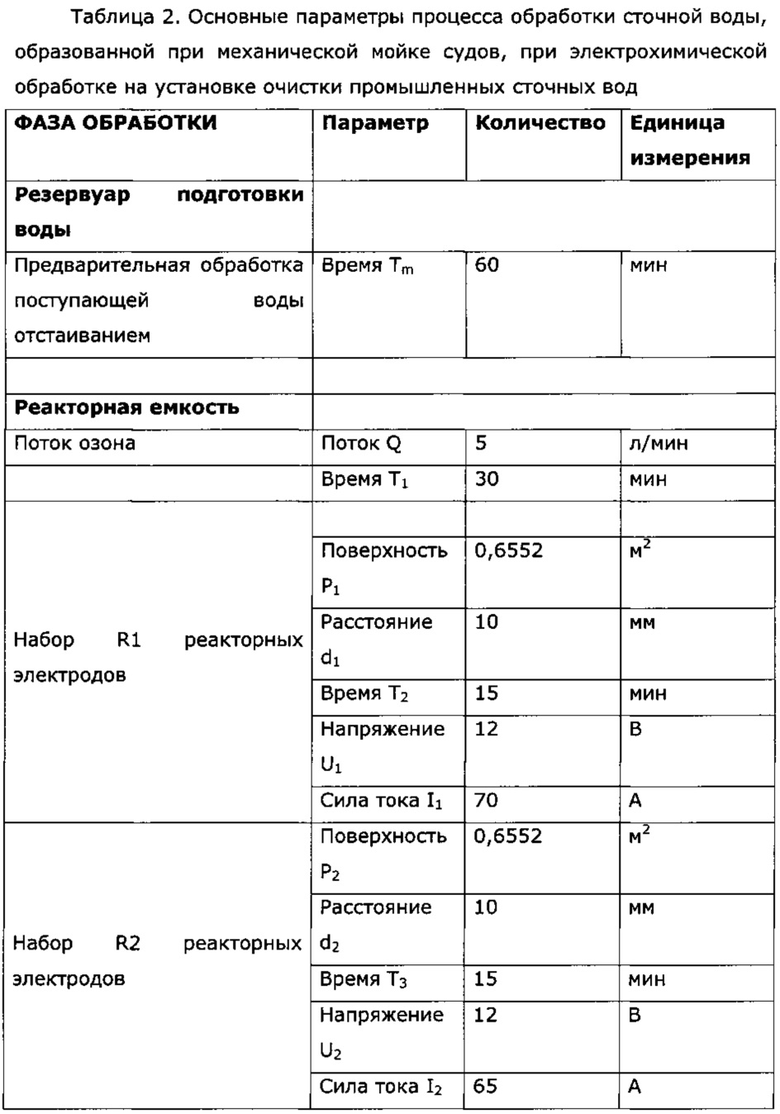

Устройство для электрохимической обработки промышленных сточных вод используют для обработки сточной воды после механической мойки судов, покрытых противообрастающими агентами. Нагнетающий насос 2 закачивает собранную сточную воду 1 в резервуар подготовки воды общим объемом 3000 л, где на первой фазе обработки ее оставляют в течение Tm=60 мин. Более крупные частицы примесей, песок и нерастворенные чешуйки краски оседают на дне резервуара подготовки воды.

После осаждения водяной насос 7 перекачивает воду из резервуара 3 подготовки воды в реакторную емкость 9 объемом 220 л, где начинают озонирование и перемешивание воды озоном в течение T1=30 мин. Озон 13 из генератора 12 озона подают со скоростью потока Q=5 л/мин в нижней части реакторной емкости, обеспечивая тем самым окисление органических веществ при одновременном перемешивании в реакторной емкости 9.

По окончании интенсивного озонирования включают набор реакторных электродов R1. Указанный набор 17 реакторных электродов изготовлен из нержавеющей стали и имеет площадь поверхности P1=0,6552 м2. Его эксплуатация в течение Т2=15 мин при U1=12 В и I1=70 А приводит к электрохимической коррозии стального анода с высвобождением в воду ионов Fe2+, которые при взаимодействии с ионами ОН-, образованными в результате восстановления воды на катоде, и при последующем гидролизе образуют студенистые продукты, чаще всего Fe(OH)3. Образованный Fe(OH)3 дестабилизирует коллоид, что снова создает условия для коагуляции/флокуляции тяжелых металлов и других взвешенных загрязнений в сточной воде. Дополнительное окисление органических веществ происходит при участии озона (введенного извне или образованного in situ), свободного хлора и гипохлорита, образованных in situ в окислительно-восстановительных реакциях хлорида на аноде и катоде, кислорода (образованного в результате окисления воды на аноде), пероксида водорода, образованного in situ. По истечении указанного времени выключают набор 17 реакторных электродов R1 из нержавеющей стали. Воду переносят в реакторную емкость 28. Включают набор 45 стальных электродов R2. Общая площадь поверхности Р2=0,6552 м2. При его эксплуатации в течение Т3=15 мин при U2=12 В и I2=65 А набор реакторных электродов R2 продолжает интенсивно образовывать флокулы в реакторной емкости 28 с одновременным постоянным озонированием и перемешиванием воды. Удаление основных тяжелых металлов, взвешенных загрязнений и органических веществ является таким же, как для набора реакторных электродов из нержавеющей стали.

По истечении указанного времени выключают набор реакторных электродов R2 и включают набор 46 алюминиевых реакторных электродов R3. Общая площадь поверхности Р3=0,5688 м2. При его эксплуатации в течение Т4=20 мин при U3=12 В и I3=65 А набор реакторных электродов R2 продолжает интенсивно образовывать флокулы в реакторной емкости 28 с одновременным постоянным озонированием и перемешиванием воды. Удаление основных тяжелых металлов, взвешенных загрязнений и органических веществ является таким же, как и для набора стальных реакторных электродов.

При эксплуатации алюминиевого набора реакторных электродов R3 значение pH воды постепенно повышается с предыдущего pH=7,25 до pH=7,31. Как правило, обработанная вода после обработки в реакторной емкости 28 достигает требуемого значения в диапазоне от pH=7 до pH=8.

За счет действия наборов R1, R2 и R3 реакторных электродов и интенсивного озонирования и перемешивания в реакторной емкости на поверхности воды образуется пена, содержащая собранные загрязнения. Во время отдельных фаз обработки в реакторных емкостях постоянно включен всасывающий вентилятор, обеспечивающий подачу воздуха в реакторную емкость для снижения уровня пены на поверхности воды, постоянно включен также вытяжной вентилятор, обеспечивающий вывод из реакторной емкости газов, образованных при работе наборов R1, R2 и R3 реакторных электродов и озонировании. Одновременно с работой наборов R1, R2 и R3 реакторных электродов дополнительное перемешивание воды в реакторной емкости обеспечивает рециркуляционный водяной насос, работающий параллельно с электромагнитом и ультразвуковым блоком.

После завершения работы набора R3 реакторных электродов в реакторной емкости 28 начинают фазу флокуляции и перемешивания воды с озоном в течение Т5=15 минут. По завершении обработки озонирование и перемешивание воды в реакторной емкости 28 прекращают и выключают вентиляторы. Вода в реакторной емкости 28 становится обработанной, и ее выгружают в отделительный резервуар 50. Внутреннюю часть реакторной емкости очищают от оставшихся загрязнений и образовавшейся пены, промывая наборы R2 и R3 реакторных электродов и стенки чистой водой, подаваемой из закрепленной вращающейся душевой установки, а воду после промывания выгружают в отделительный резервуар 50.

В отделительном резервуаре 50 начинают процесс гравитационного осаждения, т.е. осаждения обработанной ранее воды в течение Т6=75 минут для осаждения собранного осадка на дне. По истечении указанного времени обработанную воду, находящуюся над осадком, выгружают через фильтр 73, состоящий из слоя песка, и расположенный под ним слой 74 из гранулированного активированного угля в природный приемник или в резервуар для сбора воды для повторного использования.

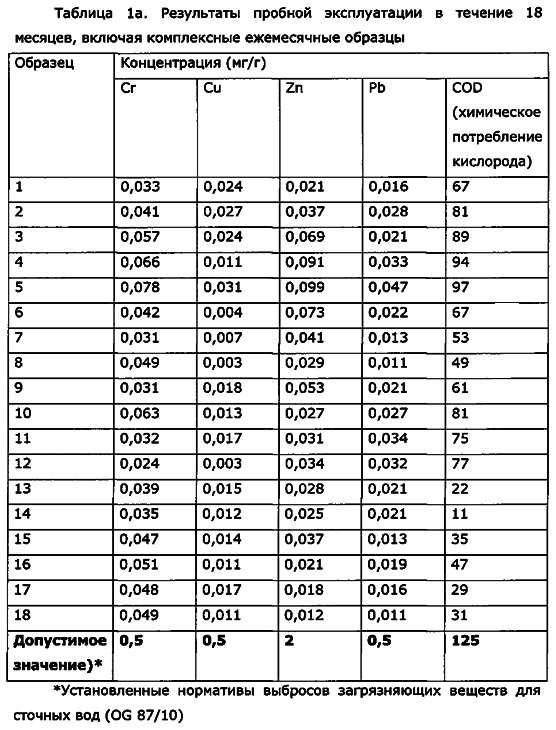

При выгрузке ежедневно брали пробы обработанной воды, из которых получали комплексные ежемесячные образцы, отправляемые на анализ. Мониторинг работы системы выполняли в течение пробной эксплуатации продолжительностью 18 месяцев.

Результаты химического анализа (средние значения концентрации элементов) обработанной воды на первой экспериментальной установке представлены в Таблице 1, а результаты анализа комплексных образцов по специальным параметрам в соответствии с разрешением на водопользование представлены в Таблице 1а. Результаты демонстрируют, что обработанная вода полностью соответствует требованиям для сброса в природный приемник. Указанная система является эффективной для удаления тяжелых металлов и органических компонентов до значений параметров, соответствующих требованиям для сброса в окружающую среду. В реакторной емкости единственный требуемый компонент, необходимый для коагуляции/флокуляции загрязнений, обеспечен электрохимическим процессом, поэтому общее содержание растворимых веществ не увеличивается, и обработанная вода подходит для повторного использования.

Основные технологические параметры примера 1 при обработке сточной воды, образованной при механической мойке судов, на установке электрохимической обработки промышленных сточных вод представлены в Таблице 2.

Пример 2 - Обработка сточной воды, образованной в процессе гальванизации

Для обработки сточной воды, образованной в процессе гальванизации, использовали устройство электрохимической обработки промышленных сточных вод.

Из резервуара нейтрализации сточную воду 1 закачивают нагнетающим насосом 2 в реакторную емкость 28 объемом 220 л. Уровень воды в реакторной емкости 28 поддерживают в требуемых пределах с помощью регулятора 34 уровня, и, когда вода в реакторной емкости 28 достигает требуемого уровня, включают набор R2 стальных реакторных электродов, имеющий общую площадь поверхности P1=0,6552 м2. При его эксплуатации в течение T1=15 минут при U1=12 В и I1=45 А набор R2 реакторных электродов вызывает электрохимическую коррозию анода, на котором в воду высвобождаются ионы Fe2+, которые восстанавливают хром (VI) до хрома (III) с параллельным окислением Fe2+ до Fe3+. В реакции с ионами ОН-, образованными при восстановлении воды на катоде, образуются Fe(OH)3 и Cr(ОН)3 по следующим уравнениям реакций:

CrO2-4 (водн.) + 3Fe2+ (водн.) + 4H2O (ж.) → 3Fe3+ (водн.) + Cr3+ (водн.) + 8OH- (водн.)

или

CrO2-4 (водн.) + 3Fe2+ (водн.) + 4H2O (ж.) + 4OH- (водн.) → 3Fe(OH)3↓+Cr(ОН)3↓

Образованный Fe(OH)3 дестабилизирует коллоид, что создает условия для коагуляции/флокуляции тяжелых металлов и других взвешенных загрязнений в сточной воде. Перемешивание суспензии осуществляют с помощью электрохимически образующихся газов.

По истечении указанного времени включают набор R3 алюминиевых реакторных электродов. Общая площадь его поверхности Р2=0,5688 м2. При его эксплуатации в течение Т2=15 мин при U2=12 В и I2=40 А набор реакторных электродов R3 интенсивно образует флокулы в реакторной емкости 28 с одновременным постоянным озонированием и перемешиванием воды. Удаление основных тяжелых металлов, взвешенных загрязнений преимущественно неорганического типа является таким же, как для набора стальных реакторных электродов. При эксплуатации алюминиевого набора реакторных электродов R3 значение pH воды постепенно повышается с предыдущего pH=6,11 до pH=7,46. Как правило, обработанная вода после обработки в реакторной емкости достигает требуемого значения в диапазоне от pH=7 до pH=8.

Параллельно с эксплуатацией набора реакторных электродов R3 в нижней части реакторной емкости 28 закачивают озон 13 из генератора 12 озона со скоростью потока Q=10 л/мин в течение Т2=15 мин, который обеспечивает окисление органических веществ, окисление остатков Fe2+ в Fe3+ и перемешивание суспензии воды и флокул в реакторной емкости 28.

За счет действия наборов R2 и R3 реакторных электродов и интенсивного озонирования и перемешивания в реакторной емкости 28 на поверхности воды образуется пена, содержащая собранные загрязнения. Во время отдельных фаз обработки в реакторной емкости 28 постоянно включен всасывающий вентилятор 38, обеспечивающий подачу воздуха в реакторную емкость 28 для снижения уровня пены на поверхности воды, постоянно включен также вытяжной вентилятор 39, обеспечивающий вывод из реакторной емкости 28 газов, образованных при работе наборов R2 и R3 реакторных электродов и озонировании. Одновременно с работой наборов R2 и R3 реакторных электродов дополнительное перемешивание воды в реакторной емкости 28 обеспечивает рециркуляционный водяной насос 41, работающий параллельно с электромагнитом 42 и ультразвуковым блоком 43.

По истечении указанного времени набор реакторных электродов R3 выключают.

После завершения работы набора R3 реакторных электродов в реакторной емкости 28 начинают фазу флокуляции и перемешивания воды с озоном в течение Т3=15 минут. По завершении обработки озонирование и перемешивание воды в реакторной емкости 28 прекращают и выключают вентиляторы 38 и 39. Вода в реакторной емкости 28 становится обработанной, и ее выгружают на следующую фазу обработки, где проводят осаждение. Внутреннюю часть реакторной емкости 28 очищают от оставшегося загрязнения и образовавшейся пены, промывая наборы R2 и R3 реакторных электродов и стенки камеры обработанной водой 32, подаваемой из закрепленной вращающейся душевой установки 44, а воду после промывания выгружают в отделительный резервуар 50.

В отделительном резервуаре 50 начинают процесс гравитационного осаждения, т.е. осаждения обработанной ранее воды в течение Т4=75 минут для осаждения собранного осадка на дне.

По истечении указанного времени обработанную воду, находящуюся над осадком, выгружают в кондиционирующую емкость 61, где происходит интенсивное разложение органических веществ и аммиака за счет параллельного действия озона из генератора озона (Q=10 л/мин) и УФ-излучения в течение Т5=30 минут. Разложение органических веществ и аммиака происходит за счет реакционноспособных окислительных продуктов (гидроксильных и пероксильных радикалов, супероксидов), образованных в результате фотолиза озона, в ходе которого образуется пероксид водорода, и за счет дополнительных реакций пероксида водорода и УФ-излучения, а также озона и пероксида водорода по следующим уравнениям реакций:

O3+H2O+hv→H2O2+O2, hv<310 нм

O3+H2O2→HO2°+°ОН+O2

H2O2+hv→2°ОН

Баланс: H2O2+H2O→H3O++HO2°

°ОН+O3→O2+HO2°

°ОН+H2O2→O2°+H2O+Н+

°ОН+O2°→ОН-+O2

°ОН+°ОН→H2O+O°

О3+O2°→O3°+O2

O3°+H2O→°ОН+ОН-+O2

O3+HO2°→O2°+°OH+O2

HO2°+HO2°→H2O2+O2+ОН-

При избытке H2O2:

°ОН+HO2°→H2O+O2

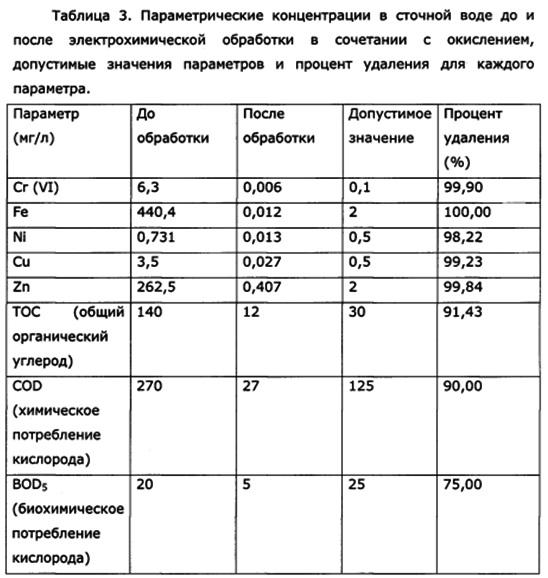

Обработанную воду после окисления подают в водосливной резервуар 30 чистой воды, откуда ее выгружают через расходометр в приемник или приемный резервуар для повторного использования в качестве технологической воды. При выгрузке для анализа взяли образец обработанной воды, результаты анализа представлены в Таблице 3.

Как можно видеть из Таблицы 3, достигнуто удаление большого количества тяжелых металлов, составляющее от 98,22% до 100,00%. Наивысшая степень удаления достигнута для элементов с максимальными входными значениями. Нитраты и нитриты были полностью нейтрализованы посредством электрохимического восстановления до водорода под действием электрохимически образованных ионов Fe2+, тогда как удаление органических компонентов (примерно 90%) и аммиака (>95%) было достигнуто в меньшей степени за счет косвенного анодного окисления под действием электрохимически образованного гипохлорита и в большей степени на конечной фазе окисления при озонировании / УФ-обработке.

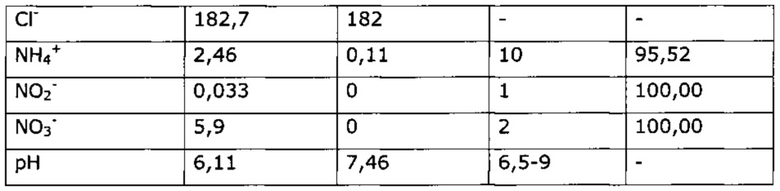

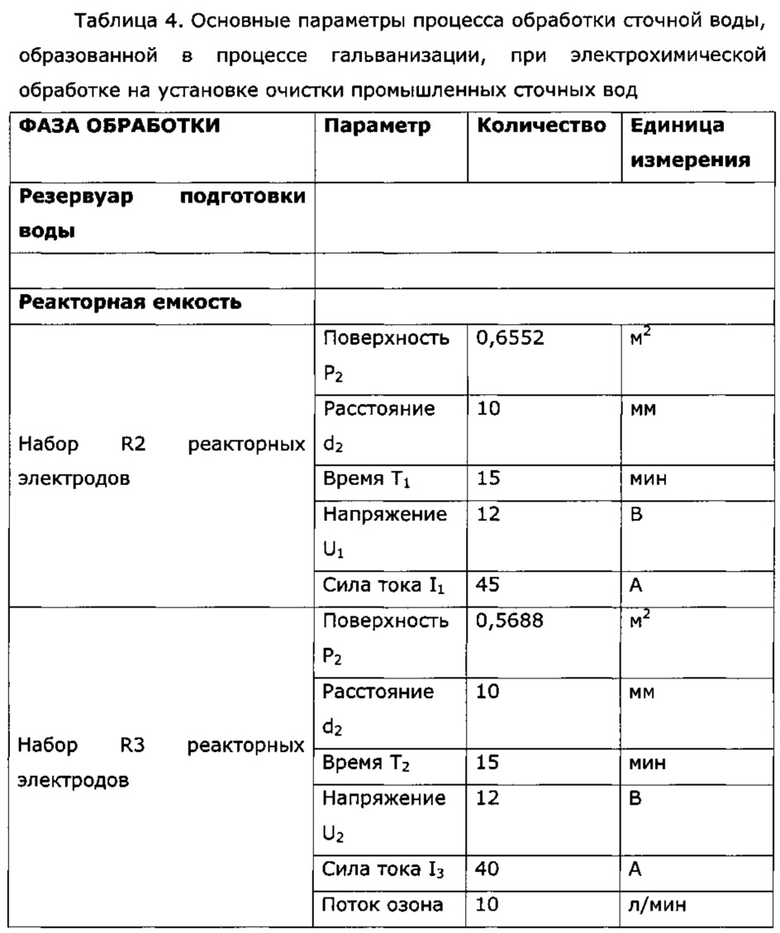

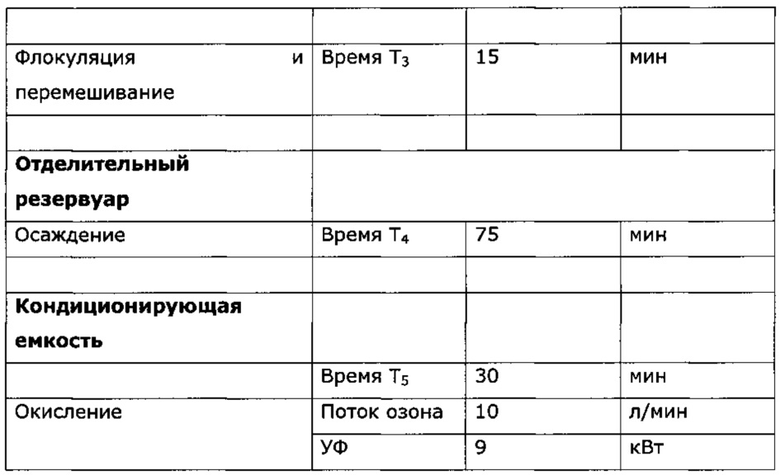

Основные технологические параметры примера 2 при обработке сточной воды, образованной в процессе гальванизации, на установке электрохимической обработки промышленных сточных вод представлены в Таблице 4.

Пример 3 - Получение питьевой воды

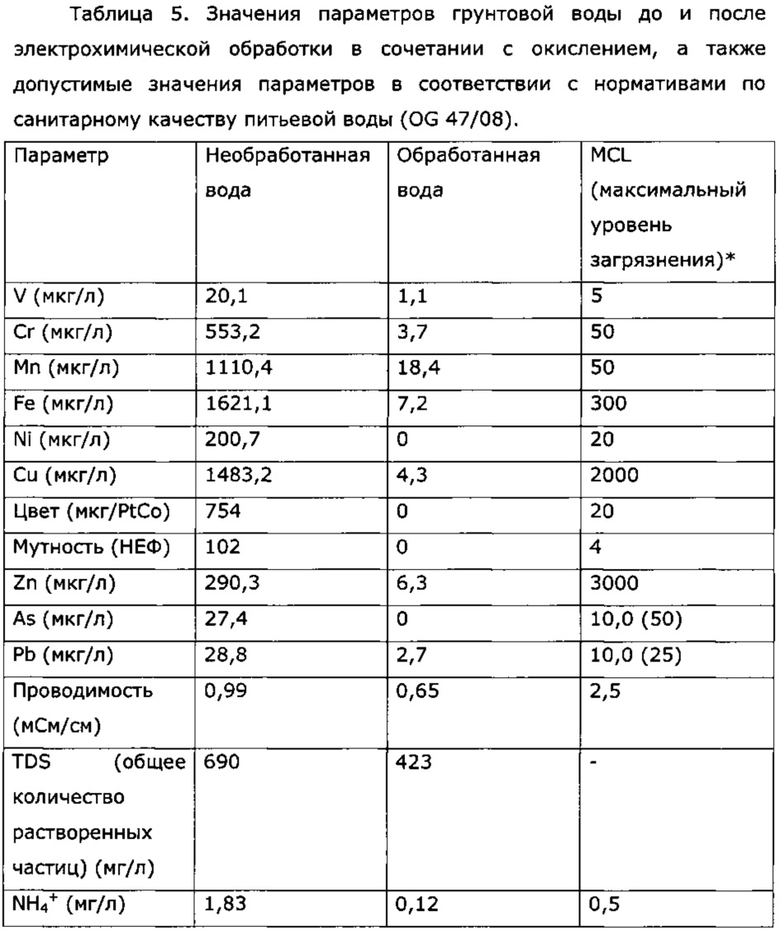

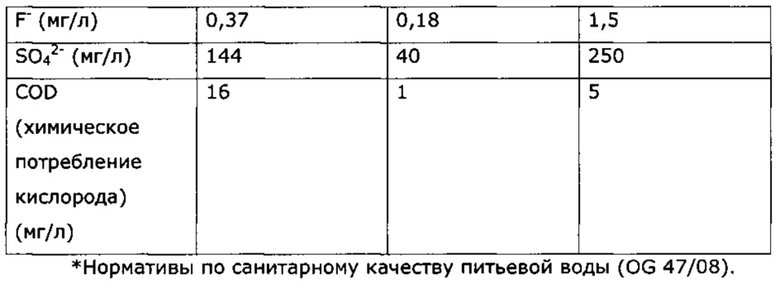

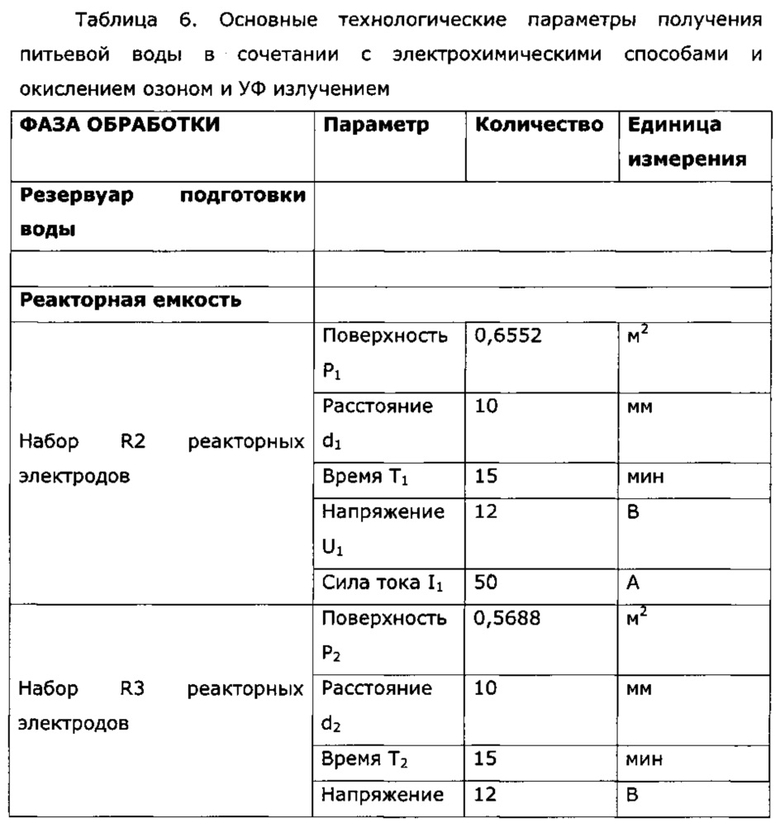

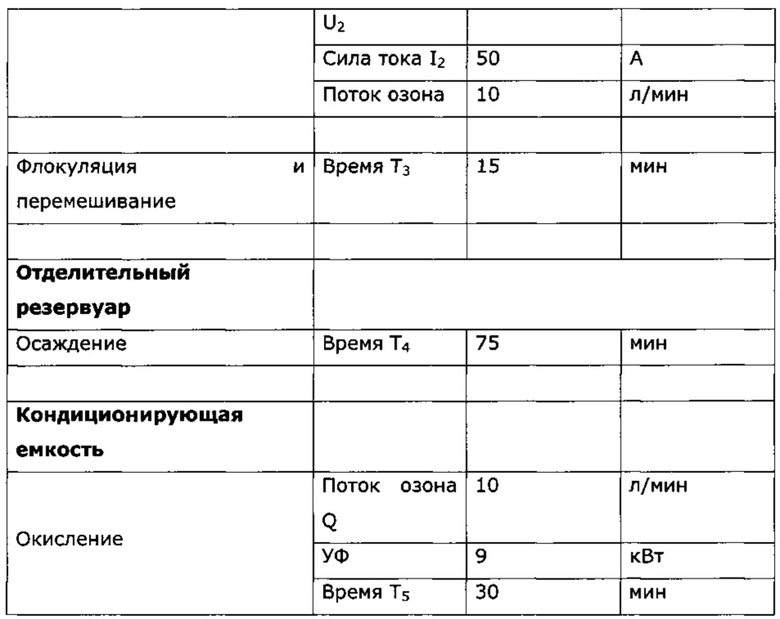

Грунтовую воду из пробуренного колодца, содержащую тяжелые металлы, мышьяк, органические вещества и аммиак, обрабатывали на электрохимической установке.

Из приемного резервуара сырую воду 1 закачивают нагнетающим насосом 2 в реакторную емкость 28 объемом 220 л. Уровень воды в реакторной емкости 28 поддерживают в требуемых пределах с помощью регулятора 34 уровня, и когда вода в реакторной емкости 28 достигает требуемого уровня включают набор R2 стальных реакторных электродов, имеющий общую площадь поверхности P1=0,6552 м2. Эксплуатация набора R2 реакторных электродов в течение T1=15 минут при U1=12 В и I1=45 А приводит к электрохимической коррозии анода, где одновременно происходит высвобождение в воду ионов Fe2+, которые восстанавливают хром (VI) до хрома (III) с параллельным окислением Fe2+ до Fe3+.

Образованный Fe(OH)3 приводит к дестабилизации коллоида, что создает условия для коагуляции/флокуляции тяжелых металлов и других взвешенных загрязнений в сточной воде. Перемешивание суспензии осуществляют с помощью электрохимически образующихся газов.

По истечении указанного времени включают алюминиевый набор реакторных электродов R3. Общая площадь поверхности Р2=0,5688 м2. При его эксплуатации в течение Т2=30 мин при U2=12 В и I2=50 А набор реакторных электродов R3 продолжает интенсивно образовывать флокулы в реакторной емкости 28 с одновременным постоянным озонированием и перемешиванием воды. Удаление основных растворенных и взвешенных преимущественно неорганических загрязнений является таким же, как для набора стальных реакторных электродов. Одновременно с эксплуатацией набора реакторных электродов R3 в нижнюю часть реакторной емкости закачивают озон 13 из генератора 12 озона со скоростью потока Q=10 л/мин в течение Т3=15 мин, что приводит к окислению As3+ в As5+, который обладает большим сродством к железу, к частичному окислению органических веществ, окислению оставшихся Fe2+ в Fe3+ и к перемешиванию суспензии воды и флокул в реакторной емкости 28.

За счет действия наборов R2 и R3 реакторных электродов и интенсивного озонирования и перемешивания в реакторной емкости 28 на поверхности воды образуется пена, содержащая собранные загрязнения. Во время отдельных фаз обработки в реакционной емкости 28 постоянно включен всасывающий вентилятор 38, обеспечивающий подачу воздуха в реакторную емкость 28 для снижения уровня пены на поверхности воды, постоянно включен также вытяжной вентилятор 39, обеспечивающий вывод из реакторной емкости 28 газов, образованных при работе наборов R2 и R3 реакторных электродов и озонировании. Одновременно с работой наборов R2 и R3 реакторных электродов дополнительное перемешивание воды в реакторной емкости 28 обеспечивает рециркуляционный водяной насос 41, работающий параллельно с электромагнитом 42 и ультразвуковым блоком 43.

По истечении указанного времени набор реакторных пластин R3 выключают.