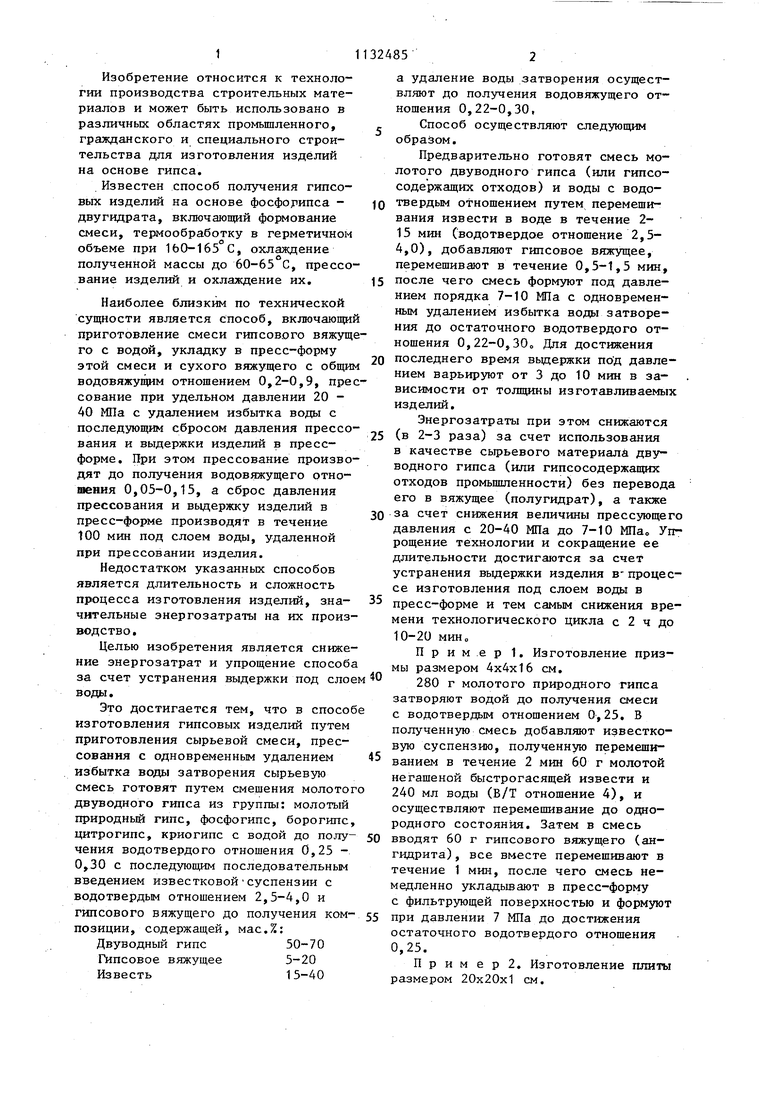

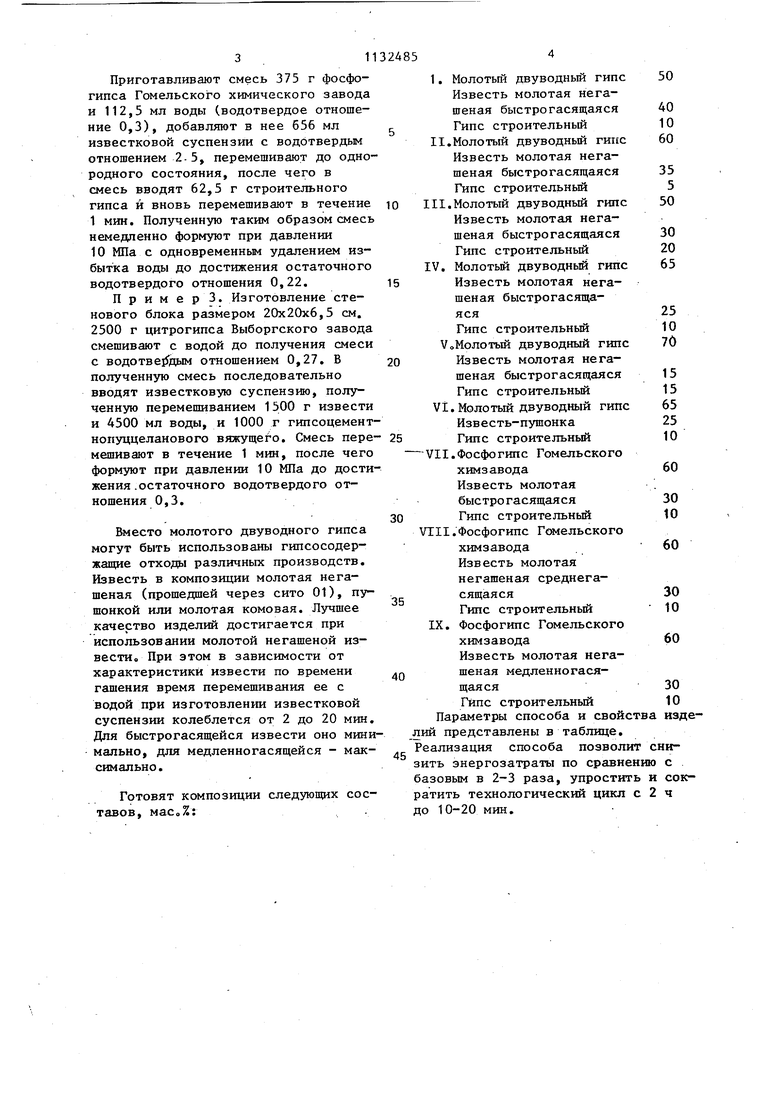

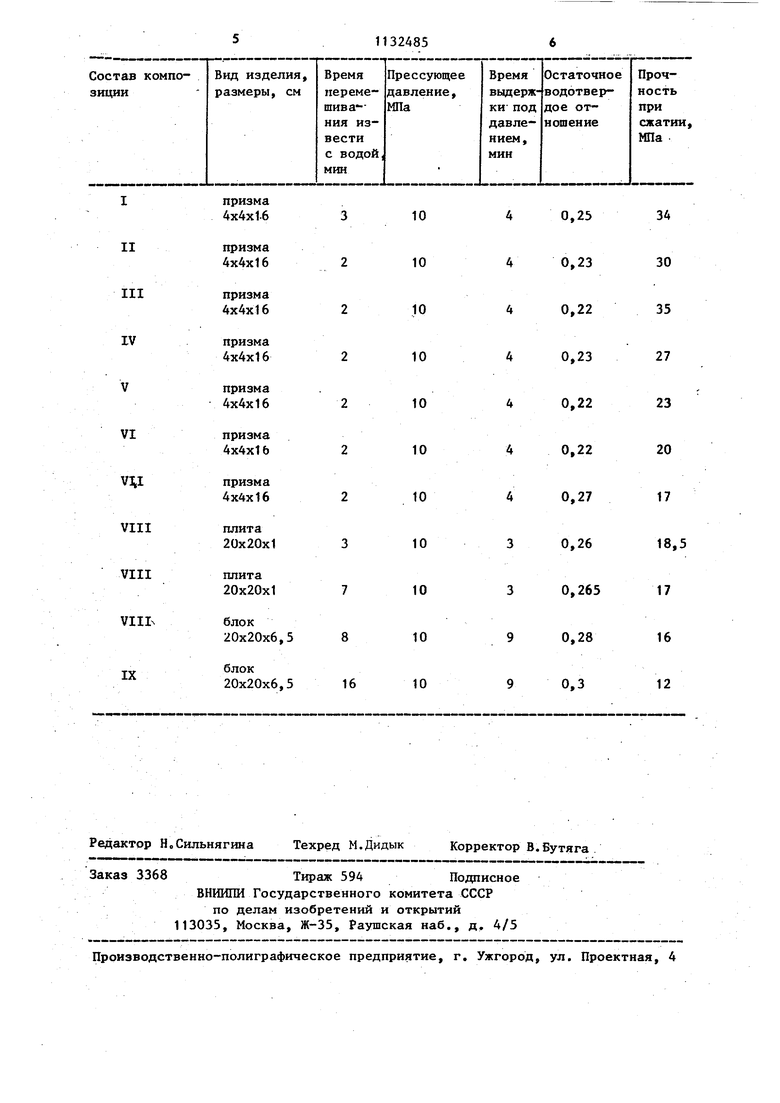

Изобретение относится к технологии производства строительных материалов и может быть использовано в различных областях промышленного, гражданского и специального строительства для изготовления изделий на основе гипса. Известен способ получения гипсовых изделий на основе фосфо ипса двугидрата, включающий формование смеси, термообработку в герметичном объеме при 160-165 С, охлаждение полученной массы до 60-65 С, прессо вание изделий и охлаждение их. Наиболее близким по технической сущности является способ, включающи приготовление смеси гипсового вяжущ го с водой, укладку в пресс-форму этой смеси и сухого вяжущего с общи ВОДОВЯЖУ1ЦИМ отношением 0,2-0,9, пре сование при удельном давлении 20 40 МПа с удалением избытка воды с последующим сбросом давления прессо вания и выдержки изделий в прессформе. При этом прессование произво дят до получения водовяжущего отношения 0,05-0,15, а сброс давления прессования и выдержку изделий в пресс-форме производят в течение too мин под слоем воды, удаленной при прессовании изделия. Недостатком указанных способов является длительность и сложность процесса изготовления изделий, зна- чительные энергозатраты на их произ водство. Целью изобретения является сниже ние энергозатрат и упрощение способ за счет устранения выдержки под сло воды. Это достигается тем, что в спосо изготовления гипсовых изделий путем приготовления сырьевой смеси, прессования с одновременным удалением избытка воды затворения сырьевую смесь готовят путем смешения молото двуводного гипса из группы: молотый природный гипс, фосфогипс, борогипс цитрогипс, криогипс с водой до полу чения водотвердого отношения 0,25 0,30 с последующим последовательным введением известковойсуспензии с водотвердым отношением 2,5-4,0 и гипсового вяжущего до получения ком позиции, содержащей, мас.%: Двуводный гипс 50-70 Гипсовое вяжуш;ее 5-20 Известь15-40 а удаление воды затворения осуществляют до получения водовяжущего отношения 0,22-0,30, Способ осуществляют следующим образом. Предварительно готовят смесь молотого двуводного гипса (или гипсосодержащих отходов) и воды с водотвердым отношением путем перемешивания извести в воде в течение 215 мин (водотвердое отношение 2,54,0), добавляют гипсовое вяжущее, перемешивают в течение 0,5-1,5 мин, после чего смесь формуют под давлением порядка 7-10 МПа с одновременным удалением избытка воды затворения до остаточного водотвердого отношения 0,22-0,30 Для достижения последнего время вьвдержки под давлением варьируют от 3 до 10 мин в зависимости от толщины изготавливаемых изделий. Энергозатраты при этом снижаются (в 2-3 раза) за счет использования в качестве сьфьевого материала двуводного гипса (или гипсосодержащих отходов промьшшенности) без перевода его в вяжущее (полугидрат), а также за счет снижения величины прессующего давления с 20-40 МПа до 7-10 МПа Упрощение технологии и сокращение ее длительности достигаются за счет устранения вьщержки изделия в-процессе изготовления под слоем воды в пресс-форме и тем самым снижения времени технологического цикла с 2 ч до 10-20 мин„ Пример 1. Изготовление призмы размером 4x4x16 см. 280 г молотого природного гипса затворяют водой до получения смеси с водотвердым отношением 0,25. В полученную смесь добавляют известковую суспензию, полученную перемешиванием в течение 2 мин 60 г молотой негашеной быстрогасящей извести и 240 мл воды (в/Т отношение 4), и осуществляют перемешивание до однородного состояния. Затем в смесь вводят 60 г гипсового вяжущего (ангидрита) , все вместе перемешивают в течение 1 мин, после чего смесь немедленно укладывают в пресс-форму с фильтрующей поверхностью и формуют при давлении 7 МПа до достижения остаточного водотвердого отношения 0,25. П р и м е р 2. Изготовление плиты размером 20x20x1 см. Приготавливают смесь 375 г фосфогипса Гомельского химического завода и 112,5 мл воды (водотвердое отношение 0,3), добавляют в нее 656 мл известковой суспензии с водотвердым отношением 2-5, перемешивают до однородного состояния, после чего в смесь вводят 62,5 г строительного гипса и вновь перемешивают в течение 1 мин. Полученную таким образом смесь немедленно формуют при давлении 10 МПа с одновременным удалением избытка воды до достижения остаточного водотвердого отношения 0,22. П р и м е р 3, Изготовление стенового блока размером 20x20x6,5 см. 2500 г цитрогипса Выборгского завода смешивают с водой до получения смеси с водотве1 дым отношением 0,27. В полученнзпо смесь последовательно вводят известковую суспензию, полученную перемешиванием 1500 г извести и 4500 мл воды, и 1000 г гипсоцементнопуццеланового вяжущего. Смесь перемешивают в течение 1 мин, после чего формуют при давлении 10 МПа до достижения .остаточного водотвердого отношения 0,3. Вместо молотого двуводного гипса могут быть использованы гипсосодержащие отходы различных производств. Известь в композиции молотая негашеная (прошедшей через сито 01), пу тонкой или молотая комовая. Лучшее качество изделий достигается при использовании молотой негашеной извести. При этом в зависимости от характеристики извести по времени гашения время перемешивания ее с водой при изготовлении известковой суспензии колеблется от 2 до 20 мин. Для быстрогасящейся извести оно минимально, для медленногасящейся - максимально . Готовят композиции следующих составов, масо% 1 I II IV V VI УТИ IX П лий Реал зить базо рати до 1 Молотьй двуводный гипс50 Известь молотая негашеная быстрогасящаяся40 Гипс строительный10 Молотый двуводный гипс60 Известь молотая негашеная быстрогасящаяся35 Гипс строительный5 Молотый двуводный гипс50 Известь молотая негашеная быстрогасящаяся30 Гипс строительный20 Молотый двуводный гипс65 Известь молотая негашеная быстрогасящаяся25Гипс строительный10 Молотый двуводный гипс70 Известь молотая негашеная быстрогасящаяся15 Гипс строительный15 Молотый двуводный гипс65 Известь-пушонка25 Гипс строительный10 Фocфoгипc Гомельского химзавода60 Известь молотая быстрогасящаяся30 Гипс строительный10 Фосфогипс Гомельского химзавода60 Известь молотая негашеная среднегасящаяся30Гипс строительный 10 Фосфогипс Гомельского химзавода60 Известь молотая негашеная медленногасящаяся30Гипс строительный10 аметры способа и свойства издеедставлены в таблице. ация способа позволит снинергозатраты по сравнению с м в 2-3 раза, упростить и соктехнологический цикл с 2 ч 20 мин.

Состав композиции

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2132310C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2278841C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВОГО ВЯЖУЩЕГО И ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2009 |

|

RU2413688C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2787485C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ПО БЕЗОБЖИГОВОЙ ТЕХНОЛОГИИ | 2015 |

|

RU2584018C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2793093C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРЕССОВАННЫХ ГИПСОВЫХ ИЗДЕЛИЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2793100C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗДЕЛИЙ ИЗ МОДИФИЦИРОВАННОГО ЦИТРОГИПСА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2693808C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ | 2006 |

|

RU2318769C1 |

| Сырьевая смесь для изготовления стенового материала | 2002 |

|

RU2220926C2 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ ИЗДЕЛИЙ путем приготовления сырьевой смеси, прессования с одновремениьн удалением избытка воды затворения, отличающийся тем, что, с целью снижения энергозатрат и упрощения способа за счет устранения вы,чержки под слоем воды, сырьевую смесь готовят путем смешения двуводного гипса из группы: молотый природный гипс, фосфогипс, бирогипс, цитрогипс, криогиш: с водой до получения водотвердого отношения 0,250,30 с последую1цим последовательньм введением известковой,суспензии .с водотвердым отношением 2,5-4,6 и гипсового вяжущего до получения композиции, содержащей, мас.%: Двуводный гипс 50-70 Гипсовое вяжзпцее 5-20 Известь15-40, а удаление воды затворения осущест-. kn вляют до получения водовяжуще го отношения 0,22-0,30.

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИПСОВЫХ и ГИПСОБЕТОННЫХ ИЗДЕЛИЙ | 0 |

|

SU364579A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР № 923828, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-04-07—Публикация

1982-02-08—Подача