Изобретение относится к области микроэлектроники и может быть использовано при получении негативных защитных масок способом электроне- -и. ,5 рентгенолитографии.

Известен способ получения негативной маски на поверхности подложки, включающий нанесение центрифугированием из жидкой композиции, содержа- 10 щей в качестве полимера 90 частей поли-2,3-дихлорпрошш-1-акрнлата и в качестве мономера 10 частей бисакрилоксибутил-тетраметилдисилоксана, пленки толщиной 1,5 мкм, экспонирование полученной пленки рентгеновским излучением по заданному рисунку с образованием на облученных участках химических связей за счет полимеризации, нагрев экспонированной 20 подложки в вакууме для удаления летучих компонентов и обработку в кислородной плазме.

При реализации данного способа после обработки подложки в кислородной плазме, когда резист с неэкспонированных участков удаляется полностью, на экспонированных участках остается защитный слой толщиной 370 нм. Такое усиление первоначально-30 го рельефа достигается за счет того, что неэкспонированные участки, которые состоят из исходного алифатического полимера, удаляются быстрее, чем экспонированные, которые, наряду 35 с исходным полимером, содержат кремнийорганические полимеры и сополимеры.

Недостатком данного способа является присутствие в композиции жидкого Ю мономера, что не позволяет осуществить получение негативной маски в едином технологическом цикле сухим способом.

Наиболее близким по технической 45 сущности к изобретению является способ получения негативной маски, включающий нанесение полимерной пленки на подложку, ее экспонирование путем облучения потоком частиц, обра- 50 ботку полимерной пленки в среде мономера и проявление в жидком проявителе, причем в качестве полимеров используют полиметилметакрилат, полиэфиры,, полисилоксаны, целлюлозу и 55 ее производные, а мономеры выбирают из следукнцей группы: акриловая кислота, акрилонитрил, дивинилбензон.

этилё нгликольдиакрилат. Однако в данном случае обработка полимерной пленки производится в растворе, а проявление осуществляется также в растворителях. Поэтому указанный способ обладает рядом плохих технологических характеристик, присущих жидким способам литографии, а именно: недостаточное разрешение из-за набухания резистов при проявлении, загрязнение образцов растворителями и присутствующими в них примесями, огнеопасность и вредность, а также высокая стоимость применяемых раств рителей.

Целью изобретения является улучшение технологических характеристик процесса.

Поставленная цель достигается те что в известном способе получения негативной маски, включакяцей нанесение полимерной пленки на подложку, ее экспонирование путем облучения потоком частиц, обработку пленки в среде мономера и проявление изойражения, обработку полимерной пленки проводят в парах мономерного винилсилана общей формулы

RpSi (СИ CH2)Halk, где R - алкил Hal - С1, Вг

п 0-2

m 1-3

k 1-3

n+m+k 4,

а проявление изображения осуществляют в кислородной плазме, а качестве материала полимерной пленки используют виниловые полимеры, полимерную пленку наносят на подложку полимеризацией из газовой фазы, обработку полимерной пленки в парах мономерного винилси-ггана проводят при давлении его паров в пределах от 0,1 мм рт.ст. до давления насыщенных паров при температуре, не превьппающей температуру стеклования в течение 1-10 ч, а после обработки в парах мномерного винилсилана подложку выдерживают во влажной атмосфере в течение 1-10 ч.

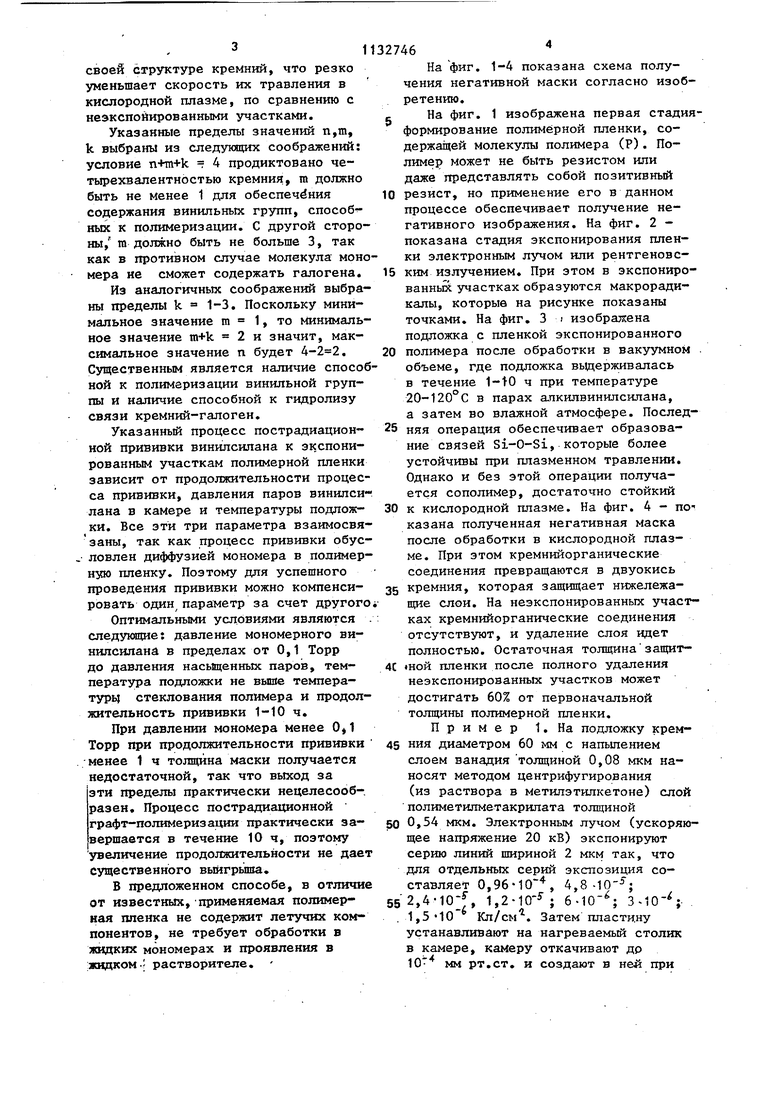

Сущность изобретения заключается в том, что на экспонированных участках образуются радикалы, к которым осуществляют пострадиационную прививку из газовой фазы указанного мономерного винилсилана. В результате облученные участки содержат в 3 своей структуре кремний, что резко уменьшает скорость их травления в кислородной плазме, по сравнению с неэкспойированными участками. Указанные пределы значений n,m, k выбраны из следующих соображений: условие n+m+k 4 продиктовано четырехвалентностью кремния, га должно быть не менее 1 для обеспечения содержания винильных групп, способ кых к полимеризации. С другой сторо ны/ га должно быть не больше 3, так как в проти вном случае молекула мон мера не сможет содержать галогена. Из аналогичных соображений выбра ны пределы k 1-3. Поскольку минимальное значение m 1, то Минималь ное значение tn+k 2 и значит, максимальное значение п будет . Существенным является наличие спосо ной к полимеризации винильной группы и наличие способной к гидролизу связи кремний-галоген. Указанный процесс пострадиационной прививки винилсилана к эк.спонированным участкам полимерной пленки зависит от продолжительности процес са прививки, давления паров винилси лана в камере и температуры подложки. Все эти три параметра взаимосвя заны, так как процесс прививки обус ловлен диффузией мономера в полимер ную пленку. Позтому для успешного проведения прививки можно компенсировать один параметр за счет другог Оптимальными условиями являются следукяцие: давление мономерного винилсилана в пределах от 0,1 Торр до давления насьбценных паров, температура подложки не выше температурь стеклования полимера и продолжительность прививки 1-10 ч, При давлении мономера менее 0,1 Торр при продолжительности прививки менее 1 ч толщина маски получается недостаточной, так что выход за эти пределы практически нецелесооб-. разен. Процесс пострадиационной графт-полимеризации практически завершается в течение 10 ч, позтому увеличение продолжительности не дает существенного выигрьшга. В предложенном способе, в отличие от известных, применяемая полимерная пленка не содержит летучих компонентов, не требует обработки в жцдких мономерах и проявления в ;жидкоМ растворителе. 46На фиг. 1-4 показана схема получения негативной маски согласно изобретению. На фиг. 1 изображена первая стадияформирование полимерной пленки, содержащей молекулы полимера (Р). Полимер может не быть резистом или даже представлять собой позитивный резист, но применение его в данном процессе обеспечивает получение негативного изображения. На фиг. 2 показана стадия экспонирования пленки электронным лучом или рентгеновсКИМ излучением. При этом в экспонироBEHHbDi участках образуются макрорадикалы, которые на рисунке показаны точками. На фиг. 3 i изображена подложка с пленкой экспонированного полимера после обработки в вакуумном . объеме, где подложка вьщерживалась в течение 1-tO ч при температуре 20-120°С в парах алкилвинилсилана, а затем во влажной атмосфере. Последняя операция обеспечивает образование связей Si-0-Si, которые более устойчивы при плазменном травлении. Однако и без этой операции получается сополимер, достаточно стойкий к кислородной плазме. На фиг. 4 - по казана полученная негативная маска после обработки в кислородной плазме. При этом кремнийорганические соединения превращаются в двуокись кремния, которая защищает нижележащие слои. На неэкспонированных участках кремнийорганические соединения отсутствуют, и удаление слоя идет полностью. Остаточная толщиназащит«ной пленки после полного удаления неэкспонированных участков может достигать 60% от первоначальной толщины полимерной пленки. Пример 1. На подложку кремния диаметром 60 мм с напьшением слоем ванадия толщиной 0,08 мкм наносят методом центрифугирования (из раствора в метилэтилкетоне) слой полиметилметакрилата толщиной 0,54 мкм. Электронным лучом (ускоряющее напряжение 20 кВ) экспонируют серию линий шириной 2 мкм так, что для отдельных серий экспозиция составляет 0,, 4,8-10--; 2,4-10-, 1,2-10- ; 6-10- ; 1,5-10 Кл/см. Затем пластину устанавливают на нагреваемый столик камере, камеру откачивают др 10- мм рт.ст. и создают в ней при

давление насып енного пара метилвинялдихлорсилана. Подложку потом нагревают до 60°С и выдерживают в указанной атмосфере в течение 3-х ч. После этой операции подложку помещают на 10 ч в атмосферу влажного воздуха. Затем подложку с полимерной пленкой обрабатьшают в ВЧ-кислородной плазме при давлении рт.ст. и мощности разряда 450 Вт. В результате полимерная пленка на неэкспонированных участках удалена полностью в течение 5 мин, а на экспонированных участках остается защитный слой, толщина которого зависит от дозы (при дозе 10 1Сп/см толщина составляла 0,31 мкм).

Через полученную маску проведен процесс травления ванадия во фреоновой плазме. Пленка ванадия толщиной 0,08 была полностью стравлена на неэкспонированных участках без трав- ления ванадия на экспонированных участках серий с экспозициями 1,2-10 Кл/см и вьпие.

Пример 2, Вьшолняют аналогично примеру 1, но пленку полиметилметакрилата наносят из газовой фазы следующим образом: обрабатываемую пластину помещают в камеру в кварцевым окошком и вакуумируют до , 10 мм рт.ст., затем напускают метилметакрилат до давления 25 мм рт.ст и метилэтилкетон до 0,5 мм рт.ст. После этого пластину, находящуюся в парах мономера, освещают через кварцевое окошко Уф-светом от лампы ДРКСШ-500, расположенной на расстояНИИ 50 см от пластины. Через 5 ч процесс заканчивают, при этом на подложке образуется пленка толщиной 0,2 мкм.

Полученную пленку экспонируют, обрабатывают и проявляют в кислородной плазме, как описано в примере 1. После этого на участках пластины, проэкспонированных дозой Кл/см и вьппе, остается контактная негативнал маска толщиной 0,05 мкм.

Пример 3. Выполняют аналогично примеру 1, наносят слой толщиной 0,5 мкм из полигексенсульфона, а проэкспонированную подложку выдерживают при в парах метялвинилдихлорсилана при давлении 40 мм рт.ст. в течение 2 ч. После травления в кислородной плазме на участках, проэкспонированных дозами 6 -10 Кл/см и вьппе, получают негативную маску толщиной 0,2 мкм.

Пример 4. Выполняют аналогично примеру 3, но подложку вьщерживают в парах метилвинилдихлорсилана. при давлении 0,1 мм рт.ст. и температуре 25°С в течение 10 ч на участках, проэкспонированных дозами 6-10 Кл/см и вьппе, получают защита ную маску толщиной 0,08 мкм.

Пример 5. Выполняют аналогично примеру 3, но подложку выдерживают в парах мономера при давлении 10 мм рт.ст. в течение 1 ч. На участках, проэкспонированных дозами 6 Кл/см и вьпйе, получают защитную маску толщиной 0,15 мкм.

Пример 6. Вьшолняют аналогично примеру 3 J но наносят слой толщиной 0,5 мкм из полибутенсульфона. На участках, проэкспонированных дозами 3-10 Кл/см и выше, получают негативную маску толщиной 0,2 мкм.

Пример 7. Выполняют аналогично примеру 3, но обработку в парах мономера проводят при . Получают остаточную толщину покрытия 0,2 мкм, однако детали рисунка не разрешаются из-за оплавления полимера.

Таким образом, способ обладает улучшенными технологическими характеристиками за счет исключения стадий, связанных с использованием жидких растворителей, а именно: позволяет избежать загрязнения образцов растворителями и присутствующими в них примесями, исключает ухудшающее разрешение набухания резистов и применение дорогих, огнеопасных и вредных растворителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СУХОЙ ЛИТОГРАФИИ | 1995 |

|

RU2082257C1 |

| ПРИМЕНЕНИЕ СОЕДИНЕНИЯ ПОЛИСАХАРИДА В ЛИТОГРАФИИ | 2019 |

|

RU2738112C1 |

| СПОСОБ СОЗДАНИЯ МАСКИ НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2011 |

|

RU2471263C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСПОНИРОВАННОЙ ПОДЛОЖКИ | 2004 |

|

RU2344455C2 |

| СПОСОБ СУХОЙ ЭЛЕКТРОННО-ЛУЧЕВОЙ ЛИТОГРАФИИ | 2016 |

|

RU2629135C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДЛОЖКИ С РЕЗИСТОМ | 2004 |

|

RU2334261C2 |

| СПОСОБ СОЗДАНИЯ МАСКИ НА ПОВЕРХНОСТИ ПОДЛОЖКИ | 2011 |

|

RU2450384C1 |

| СВЕТОЧУВСТВИТЕЛЬНЫЕ СОЕДИНЕНИЯ В ВАКУУМНЫХ ФОТОЛИТОГРАФИЧЕСКИХ ПРОЦЕССАХ | 1985 |

|

SU1351426A1 |

| Состав для изготовления резиста | 1975 |

|

SU570007A1 |

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

1. СПОСОБ ПОЛУЧЕНИЯ НЕГАТИВНОЙ МАСКИ, включающий нанесение полимеркой пленки на подложку, ее экспонирование путем облучения потоfcoM частиц, обработку полимерной пленки в среде Мономера и проявление изображения, отлячающ и и с я тем, что, с целью улуч.шения технологических характеристик процесса, обработку полимерной проводят в парах Мономерного винилсилана общей формулы (CN CN) Halk, где R - алкил Hal-Cl,Br n « 0-2 m 1-3 k 1-3 n+m+k 4, a проявление изображения осуществляют JB кислородной плазме. 2.Способ по П.1, отличающийся тем, что в качестве материала полимерной пленки используют виниловые полимеры. 3.Способ по пп. 1 и 2, о т л ичающийся тем, что полимерную пленку наносят на подложку полимеризацией из газовой фазы. 4.Способ по П.1, отличающий с я тем, что обработку полимерной пленки в парах мономерного винилсилана проводят при давлении (Л его паров в пределах от О,1 мм рт.ст, до давления насыщенных паров при температуре, не превышающей температуры стеклования в течение 1-10 ч. 5.Способ по П.1, отличающий с я тем, что после обработки . в парах мономерного винилсилана подложку вцдерживают во влажной атсо мосфере в течение 1-10 ч. IsD м . 0

| I.Vac | |||

| Sci | |||

| Technology, 1981, № 19, № 4, p | |||

| Машина для просекания дыр | 1925 |

|

SU872A1 |

| СПОСОБ ПЕРЕДАЧИ ВРАЩЕНИЯ И ВАРИАТОРНАЯ ЗУБЧАТАЯ ПЕРЕДАЧА | 2008 |

|

RU2389922C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-08-23—Публикация

1982-07-15—Подача