Изобретение относится к области гидромашиностроения и может быть использовано в конструкциях винтовых нагнетателей с регулируемыми характеристиками.

Известен винтовой нагнетатель, содержащий кольцевой статор, контактирующие с ним переднюю и заднюю крышки, в первой из которых выполнен подводящий, а во второй напорный каналы, ротор, размещенный с радиальным зазором в полости статора и имеющий на боковой поверхности винтовые пазы, при этом на внутренней поверхности статора выполнены продольные пазы.

Однако известный нагнетатель имеет сложную конструкцию.

Наиболее близким к настоящему изобретению по технической сущности и достигаемому результату является винтовой нагнетатель, содержащий кольцевой статор, контактирующие с ним переднюю и заднюю крышки, в первой из которых выполнен подводящий, а во второй напорный каналы, ротор, размещенный с радиальным зазором в полости статора и имеющий на боковой поверхности винтовые пазы, и регулятор величины радиального зазора.

Однако известный нагнетатель не обеспечивает требуемой точности и величины диапазона регулирования при выполнении на поверхности статора продольных пазов.

Целью настоящего изобретения является повышение точности и расширение диапазона регулирования при выполнении статора с продольными пазами на внутренней поверхности.

Поставленная цель достигается тем, что у винтового нагнетателя, содержащего кольцевой статор, контактирующие с ним переднюю и заднюю крышки, в первой из которых выполнен подводящий, а во второй напорный каналы, ротор, размещенный с радиальным зазором в полости статора и имеющий на боковой поверхности винтовые пазы, и регулятор величины радиального зазора, при выполнении статора с продольными пазами на внутренней поверхности в статоре выполнены радиальные камеры, гидравлически связанные с напорным каналом, и аксиальное сверление, входной участок которого подключается к одной из радиальных камер, а в выходном участке установлена подпружиненная заслонка, выполненная с возможностью перекрытия подводящего канала, регулятор величины радиального зазора выполнен в виде пластин, установленных в пазах статора с возможностью радиального перемещения, и поршней, размещенных в камерах, причем каждый поршень связан с соответствующей пластиной посредством пружины, а один из поршней установлен с возможностью перекрытия входного участка аксиального сверления.

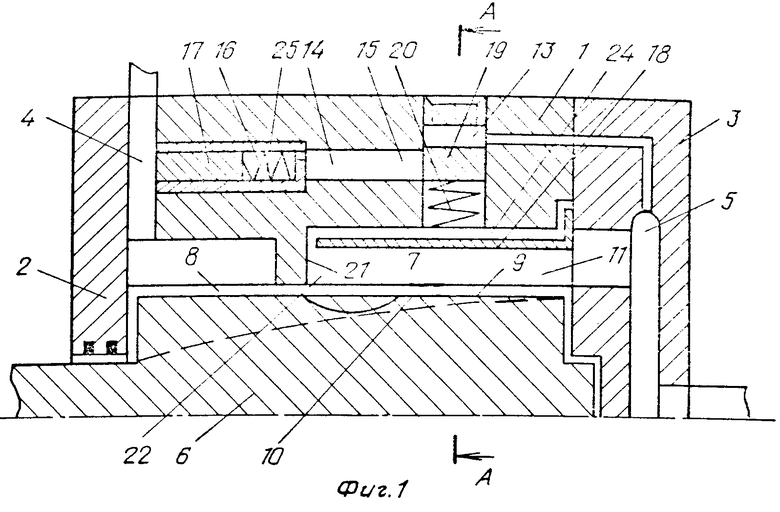

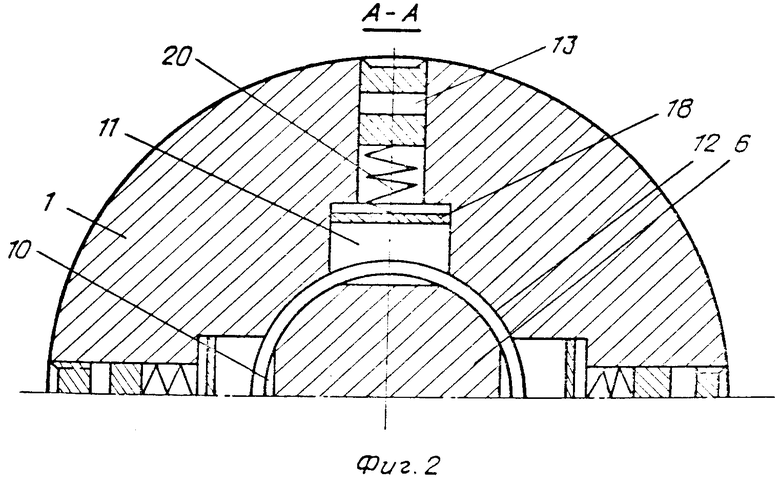

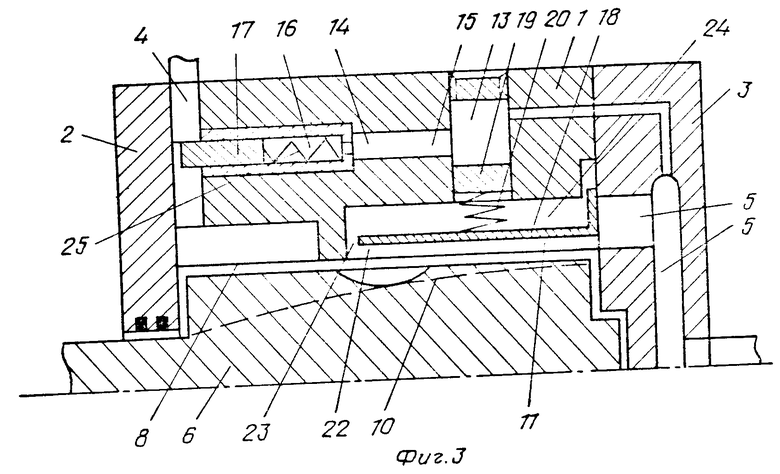

На фиг.1 представлен продольный разрез винтового нагнетателя при работе на номинальном режиме; на фиг.2 разрез А-А фиг.1; на фиг.3 продольный разрез нагнетателя при работе на одном из нерасчетных режимов.

Винтовой нагнетатель содержит кольцевой статор 1, контактирующие с ним переднюю и заднюю крышки 2 и 3 соответственно, в первой из которых выполнен подводящий канал 4, а во второй напорный канал 5, ротор 6, размещенный с радиальным зазором 7 в полости 8 статора 1 и имеющий на боковой поверхности 9 винтовые пазы 10, и регулятор величины радиального зазора 7. Статор 1 выполнен с продольными пазами 11 на внутренней поверхности 12. В статоре 1 выполнены радиальные камеры 13, гидравлически связанные с напорным каналом 5, и аксиальное сверление 14, входной участок 15 которого подключен к одной из радиальных камер 13, а в выходном участке 16 установлена подпружиненная заслонка 17, выполненная с возможностью перекрытия подводящего канала 4. Регулятор величины радиального зазора 7 выполнен в виде пластин 18, установленных в пазах 11 статора 1 с возможностью радиального перемещения, и поршней 19, размещенных в камерах 13, причем каждый поршень 19 связан с соответствующей пластиной 18 посредством пружины 20, а один из поршней 19 установлен с возможностью перекрытия входного участка 15 аксиального сверления 14. Между пластиной 18 и торцовой стенкой 21, ограничивающей начальный участок 22 каждого из продольных пазов 11, имеется зазор 23, сообщающий полость 24 между поршнем 19 и пластиной 18 с упомянутым начальным участком 22. Заслонка 17 взаимодействует с пружиной 25. Пазы 10 ротора 6 могут иметь глубину, уменьшающуюся в направлении к области нагнетания.

Винтовой нагнетатель работает следующим образом.

При вращении ротора 6 перекачиваемая жидкость поступает из подводящего канала 4 в винтовые пазы 10 ротора 6, а из них подается вначале в продольные пазы 11, расположенные на внутренней поверхности 12 статора 1, а затем в напорный канал 5. Площади поршней 19 и жесткости пружин 20 подбирают таким образом, чтобы при режимах работы нагнетателя, близких к номинальному, пластины 18 находились в крайнем положении, соответствующем наибольшей глубине пазов 11, а один из поршней 19 перекрывал входной участок 15 аксиального сверления 14. В последнем случае заслонка 17 находится в крайнем правом (см. фиг.1) положении и проходное сечение подводящего канала 4 полностью открыто, пропуская номинальный расход жидкости.

При увеличении внешней нагрузки давление на выходе из нагнетателя становится выше номинального и каждый из поршней 19 смещается в направлении к оси вращения ротора 6, сжимая пружину 20, которая, в свою очередь, сдвигает связанную с ней пластину 18 в направлении к ротору 6, вследствие чего глубина продольного паза 11 статора 1 уменьшается. Одновременно один из поршней 19, ранее перекрывавший входной участок 15 аксиального сверления 14, открывает этот участок и сообщает выходной участок 16 сверления 14 с напорным каналом 5 нагнетателя. Под действием давления нагнетания заслонка 17, преодолевая натяжение пружины 25, выдвигается, частично перекрывая сечение подводящего канала 4. Вследствие этого происходит уменьшение расхода перекачиваемой жидкости и соответствующее повышение напора, развиваемого нагнетателем. Зависимость между перемещением заслонки 17 и величиной давления задается жесткостью пружины 25.

Последующее снижение внешней нагрузки, сопровождающееся уменьшением давления на выходе из нагнетателя вплоть до номинальной величины, приведет к перемещению системы "поршень 19 пружина 20 пластина 18" в направлении от оси вращения ротора 6 к периферии. Одновременно под действием пружины 25 заслонка 17 будет втягиваться в выходной участок 16 аксиального сверления 14, освобождая проходное сечение подводящего канала 4. При этом расход жидкости будет увеличиваться соответственно уменьшению давления на выходе из нагнетателя, до тех пор, пока эти величины не достигнут номинальных значений. Следует отметить, что по мере изменения режима работы нагнетателя давление на пластину 18 со стороны жидкости, находящейся в продольном пазу 11, будет изменяться, что приведет к некоторому смещению равновесного положения пластины 18 и поршня 19.

Винтовой нагнетатель предложенной конструкции позволяет более точно и в широком диапазоне регулировать его работу.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЮЩИЙ ЛАБИРИНТНО-ВИНТОВОЙ НАГНЕТАТЕЛЬ Ю.Д.ПОГУЛЯЕВА И А.Д.ПОГУЛЯЕВА | 1985 |

|

SU1371130A1 |

| Винтовой нагнетатель Ю.Д.Погуляева | 1982 |

|

SU1114817A1 |

| ВЕТРОДВИГАТЕЛЬ | 1986 |

|

SU1403543A1 |

| Реверсивный пневмодвигатель | 1989 |

|

SU1758288A1 |

| Винтовой маслозаполненный компрессор с золотниковым регулятором производительности | 2022 |

|

RU2785881C1 |

| Система впрыска топлива в двигатель внутреннего сгорания с искровым зажиганием | 1974 |

|

SU542477A3 |

| ТЕРМОСМЕСИТЕЛЬ ВОДЫ | 1996 |

|

RU2127391C1 |

| Рулевой механизм транспортного средства | 1983 |

|

SU1109330A1 |

| СИНХРОННЫЙ ДВУХРОТОРНЫЙ ПОРШНЕВОЙ ДВИГАТЕЛЬ | 1987 |

|

RU2056511C1 |

| Устройство для регулирования системы наддува двигателя внутреннего сгорания | 1990 |

|

SU1710800A1 |

Винтовой нагнетатель, содержащий кольцевой статор, контактирующие с ним переднюю и заднюю крышки, в первой из которых выполнен подводящий, а во второй напорный каналы, ротор, размещенный с радиальным зазором в полости статора и имеющий на боковой поверхности винтовые пазы, и регулятор величины радиального зазора, отличающийся тем, что, с целью повышения точности и расширения диапазона регулирования при выполнении статора с продольными пазами на внутренней поверхности, в статоре выполнены радиальные камеры, гидравлически связанные с напорным каналом, и аксиальное сверление, входной участок которого подключен к одной из радиальных камер, а в выходном участке установлена подпружиненная заслонка, выполненная с возможностью перекрытия подводящего канала, регулятор величины радиального зазора выполнен в виде пластин, установленных в пазах статора с возможностью радиального перемещения, и поршней, размещенных в камерах, причем каждый поршень связан с соответствующей пластиной посредством пружины, а один из поршней установлен с возможностью перекрытия входного участка аксиального сверления.

| 0 |

|

SU401825A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1995-11-20—Публикация

1982-09-27—Подача