Изобретение относится к сельскому хозяйству, а именно к способам уборки зерновых культур.

Известен способ уборки зерновых культур, включающий измельчение и сепарирование массы на зерновую и незерновую часть с последующим домолотом зерновой части на стационаре 1.

Недостатком известного способа является повышенное дробление зерна, вызванное тем, что на домолот подается зерновая часть вороха, содержащего большое количество вымолоченного при измельчении зерна.

Известен способ уборки зерновых культур, включающий срезание массы, измельчение, транспортирование на стационар, просушивание, домолот, очистку вороха и подачу продуктов обработки к местам складирования 2.

Недостатками этого способа являются повышенные энергозатраты и потери зерна.

Цель изобретения - уменьшение потерь зерна и снижение энергоемкости процесса.

Указанная цель достигается тем, что согласно способу уборки зерновых культур, включающему срезание, массы, измельчение, транспортирование на стационар, просущиванне, домолот, очистку вороха и подачу продуктов обработки к местам складирования, во время транспортирования и просушивания измельченной массы осуществляют сепарацию мелкого зернового вороха с последующим отводом его на очистку.

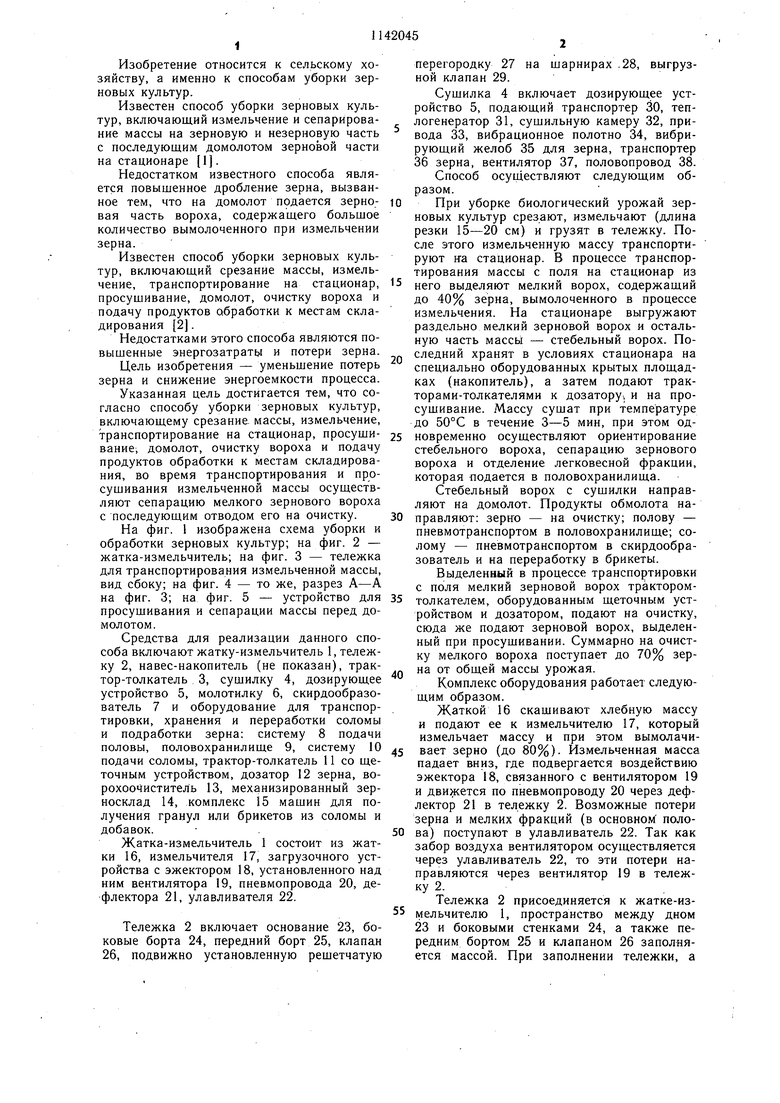

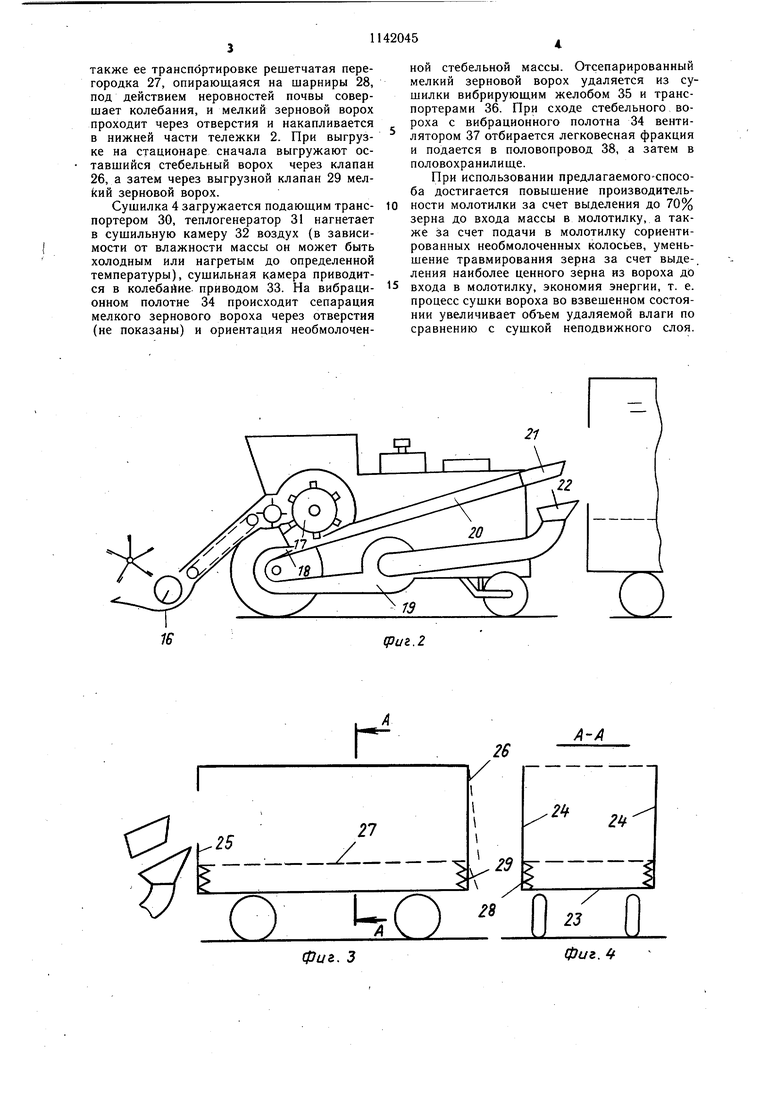

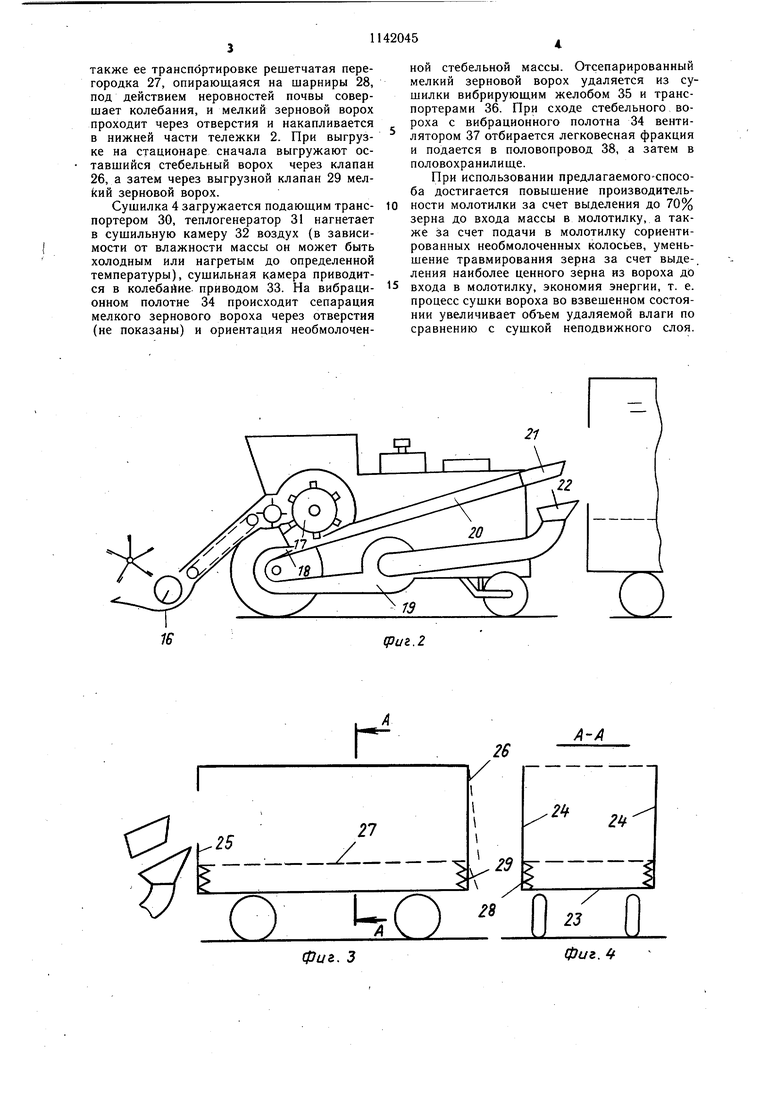

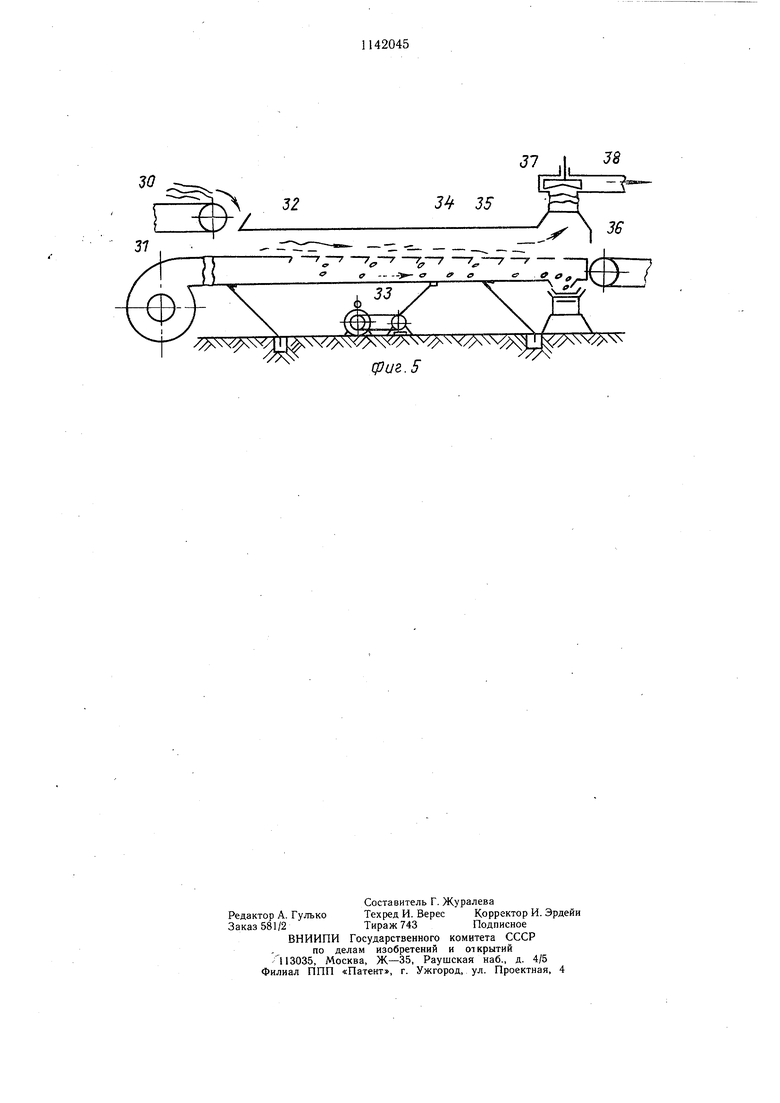

На фиг. 1 изображена схема уборки и обработки зерновых культур; на фиг. 2 - жатка-измельчитель; на фиг. 3 - тележка для транспортирования измельченной массы, вид сбоку; на фиг. 4 - то же, разрез А-А на фиг. 3; на фиг. 5 - устройство для просушивания и сепарации массы перед домолотом.

Средства для реализации данного способа включают жатку-измельчитель 1, тележку 2, навес-накопитель (не показан), трактор-толкатель 3, сушилку 4, дозирующее устройство 5, молотилку 6, скирдообразователь 7 и оборудование для транспортировки, хранения и переработки соломы и подработки зерна: систему 8 подачи половы, половохранилище 9, систему 10 подачи соломы, трактор-толкатель 11 со щеточным устройством, дозатор 12 зерна, ворохоочиститель 13, механизированный зерносклад 14, комплекс 15 машин для получения гранул или брикетов из соломы и добавок.-.

Жатка-измельчитель 1 состоит из жатки 16, измельчителя 17, загрузочного устройства с эжектором 18, установленного над ним вентилятора 19, пневмопровода 20, дефлектора 21, улавливателя 22.

Тележка 2 включает основание 23, боковые борта 24, передний борт 25, клапан 26, подвижно установленную решетчатую

перегородку 27 на шарнирах .28, выгрузной клапан 29.

Сушилка 4 включает дозирующее устройство 5, подающий транспортер 30, теплогенератор 31, сушильную камеру 32, привода 33, вибрационное полотно 34, вибрирующий желоб 35 для зерна, транспортер 36 зерна, вентилятор 37, половопровод 38.

Способ осуц1ествляют следующим образом.

При уборке биологический урожай зерновых культур срезают, измельчают (длина резки 15-20 см) и грузят в тележку. После этого измельченную массу транспортируют н-а стационар. В процессе транспортирования массы с поля на стационар из него выделяют мелкий ворох, содержащий до 40% зерна, вымолоченного в процессе измельчения. На стационаре выгружают раздельно мелкий зерновой ворох и остальную часть массы - стебельный ворох. Последний хранят в условиях стационара на специально оборудованных крытых площадках (накопитель), а затем подают тракторами-толкателями к дозатору, и на просушивание. Массу сушат при температуре до 50°С в течение 3-5 мин, при этом одновременно осуществляют ориентирование стебельного вороха, сепарацию зернового вороха и отделение легковесной фракции, которая подается в половохранилища.

Стебельный ворох с сущилки направляют на домолот. Продукты обмолота направляют: зерко - на очистку; полову - пневмотранспортом в половохранилище; солому - пневмотранспортом в скирдообразователь и на переработку в брикеты.

Выделенный в процессе транспортировки с поля мелкий зерновой ворох тракторомтолкателем, оборудованным щеточным устройством и дозатором, подают на очистку, сюда же подают зерновой ворох, выделенный при просущивании. Суммарно на очистку мелкого вороха поступает до 70% зерна от общей массы урожая.

Комплекс оборудования работает следующим образом.

Жаткой 16 скащивают хлебную массу и подают ее к измельчителю 17, который измельчает массу и при этом вымолачивает зерно (до 80%). Измельченная масса падает вниз, где подвергается воздействию эжектора 18, связанного с вентилятором 19 и движется по пневмопроводу 20 через дефлектор 21 в тележку 2. Возможные потери зерна и мелких фракций (в основном полова) поступают в улавливатель 22. Так как забор воздуха вентилятором осуществляется через улавливатель 22, то эти потери направляются через вентилятор 19 в тележку 2.

Тележка 2 присоединяется к жатке-измельчителю 1, пространство между дном 23 и боковыми стенками 24, а также передним бортом 25 и клапаном 26 заполняется массой. При заполнении тележки, а

также ее транспортировке решетчатая перегородка 27, опирающаяся на шарниры 28, под действием неровностей почвы совершает колебания, и мелкий зерновой ворох проходит через отверстия и накапливается в нижней части тележки 2. При выгрузке на стационаре сначала выгружают оставшийся стебельный ворох через клапан 26, а затем через выгрузной клапан 29 мелkий зерновой ворох.

Сушилка 4 загружается подающим транспортером 30, теплогенератор 31 нагнетает в сушильную камеру 32 воздух (в зависимости от влажности массы он может быть холодным или нагретым до определенной температуры), сушильная камера приводится в колебайие приводом 33. На вибрационном полотне 34 происходит сепарация мелкого зернового вороха через отверстия (не показаны) и ориентация необмолоченной стебельной массы. Отсепарированный мелкий зерновой ворох удаляется из сушилки вибрирующим желобом 35 и транспортерами 36. При сходе стебельного вороха с вибрационного полотна 34 вентилятором 37 отбирается легковесная фракция и подается в половопровод 38, а затем в половохранилище.

При использовании предлагаемого-способа достигается повышение производительности молотилки за счет выделения до 70% зерна до входа массы в молотилку, а также за счет подачи в молотилку сориентированных необмолоченных колосьев, уменьшение травмирования зерна за счет выде-. ления наиболее ценного зерна из вороха до

входа в молотилку, экономия энергии, т. е. процесс сушки вороха во взвешенном состоянии увеличивает объем удаляемой влаги по сравнению с сушкой неподвижного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уборки зерновых культур и машина для его осуществления | 1987 |

|

SU1412648A1 |

| СПОСОБ И МНОГОФУНКЦИОНАЛЬНЫЙ АГРЕГАТ УБОРКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2012 |

|

RU2519855C2 |

| СПОСОБ УБОРКИ БИОЛОГИЧЕСКОГО УРОЖАЯ ЗЕРНОВЫХ КОЛОСОВЫХ И УТИЛИЗАЦИИ НЕЗЕРНОВОЙ ЧАСТИ УРОЖАЯ | 1992 |

|

RU2038738C1 |

| Комбайн гусеничный для уборки зерновых культур и сои | 2015 |

|

RU2646632C2 |

| УСТРОЙСТВО ДЛЯ УБОРКИ СЕЛЬСКОХОЗЯЙСТВЕННЫХ КУЛЬТУР | 2001 |

|

RU2211556C2 |

| Способ уборки зерновых культур и семенников трав | 1987 |

|

SU1516055A1 |

| Комбайн зерноуборочный гусеничный | 2015 |

|

RU2607101C1 |

| СПОСОБ КОМБАЙНОВОЙ УБОРКИ ОБМОЛОТОМ ЗЕРНА НА КОРНЮ И КОМБАЙН С ПРИЦЕПОМ ДЛЯ СБОРА НЕЗЕРНОВОЙ ЧАСТИ ОЧЕСАННОГО ВОРОХА | 2013 |

|

RU2556071C2 |

| ЗЕРНОУБОРОЧНЫЙ АГРЕГАТ | 2017 |

|

RU2649626C1 |

| Бескомбайновый способ уборки зерновых культур | 1989 |

|

SU1635937A1 |

СПОСОБ УБОРКИ ЗЕРНОВЫХ КУЛЬТУР, включающий срезание массы, измельчение, транспортирование на стационар, просушивание, домолот, очистку вороха и подачу продуктов обработки к местам складирования, отличающийся тем, что, с целью уменьшения потерь зерна и снижения энергоемкости процесса, во время транспортирования и просушивания измельченной массы осуществляют сепарацию мелкого зернового вороха с последующим отводом его на очистку. (Л С О O-AQ х п s Зерно Солома Полобо ГчЭ О сд Фиг.1

Г

А-А

26

Фиг. 3

фиг. 3 .у f г сриг.5 -

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ уборки зерновых культур | 1979 |

|

SU917773A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комплекс кубанской индустриальной безотходной технологии уборки зерновых культур. | |||

| Проспект, Краснодар, 1982 (прототип). | |||

Авторы

Даты

1985-02-28—Публикация

1982-10-05—Подача