I1 Изобретение относится к составам добавок для бетонных смесей, используемых в строительстве при изготовлении железобетонных конструкций. Известны комплексные добавки в бе тонную смесь, состоя1дие из пластифицирующей добавки типа сульфитно-дрож жевой бражки и неорганического ускорителя твердения - нитрат кальция, нитрит-нитрат-хлорид кальция lj. Наиболее близкой по технической сущности и достигаемому результату к изобретению является комплексная добавка, включающая продукт поликонденсации нафталинсульфокяслоты с фор мальдегидом, неорганический электролит и лигносульфонат, а в качестве неорганического электролита - вещест ва из группы: нитрит-нитрат-хлорид кальция, нитрит-нитрат кальция, хлорид кальция при следующем соотношении компонентов, мас.%: Продукт поликонденсации нафталинсульфокислоты с формальдегидом 5-50 Интенсяфикатор неорганический- электролит 34-94 Лигносульфонат1-16 В качестве интенсификатора исполь зуют нитрит-нитрат кальция 2 . Недостатком известных добавок .является низкая прочность бетона в первые сутки, что обуславливает необходимость проведения тепловой обработки . Целью изобретения является повыше ние суточной прочности железобетона а такнсе достижение передаточной прочности в суточном возрасте при нормальном твердении. .Поставленная цель достигается тем, что комплексная добавка в бетон ную смесь для изготовления железобетонных изделий, включающая продукт поликонденсации нафталтйнсУльфокислоты с формальдегидом, лигносульфонат и интенсификатор тв.ердения, содержит в качестве интенсификатора тонко измельченную .дегидратированную высокоалюмин.атную глину при следующем соотношении компонентов, масо%; Продукт поликонденсации : нафталинсульфокислоты с формальдегидом 30,4-45,2 Лигносульфонат 4,4-6,4 Тонкоизмельченная дегидратированная высокоалюминатная

48,4-65,2

глина

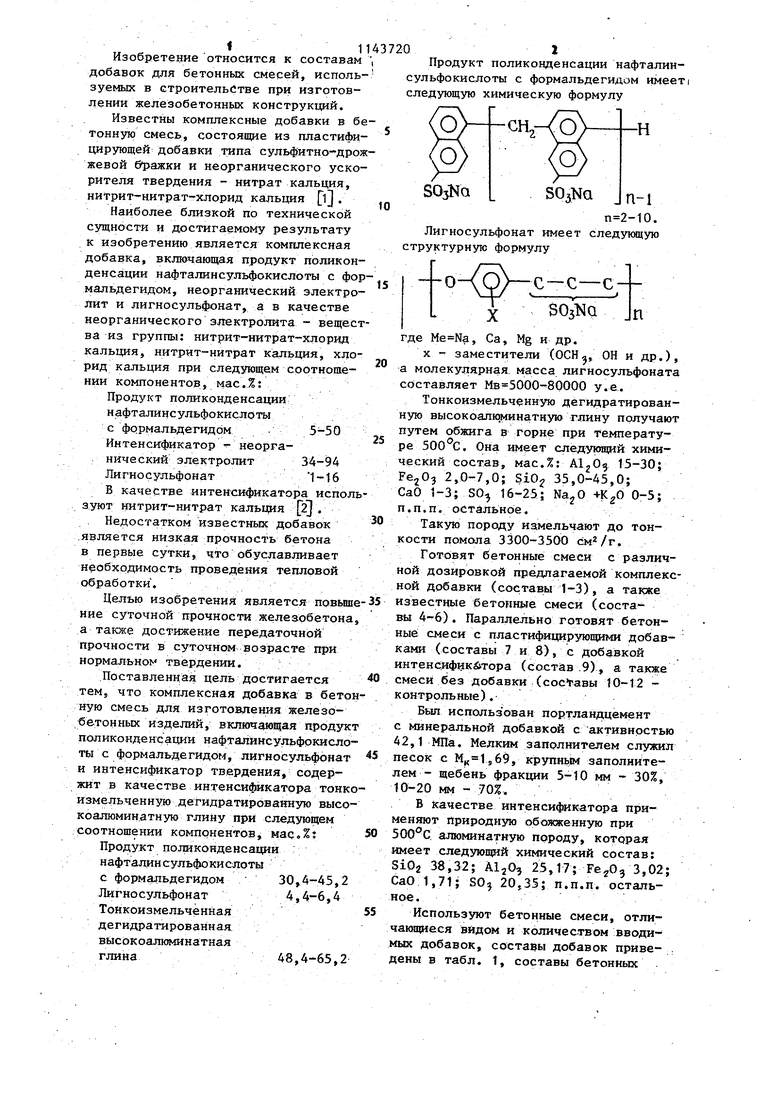

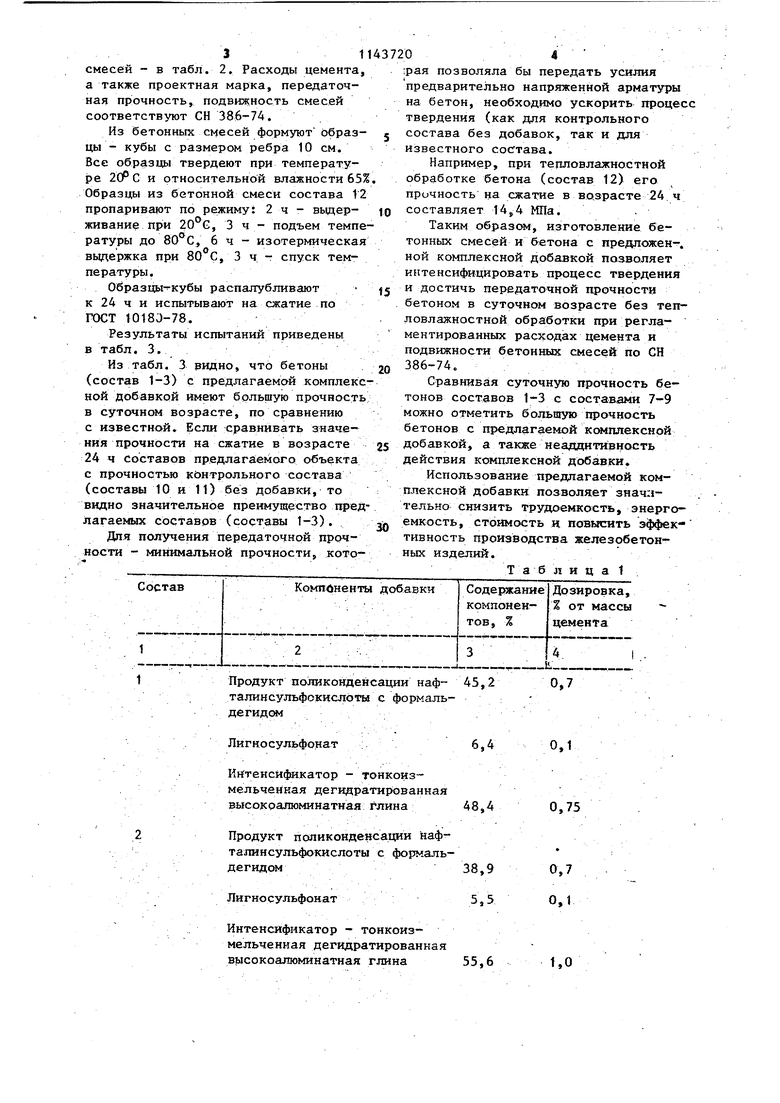

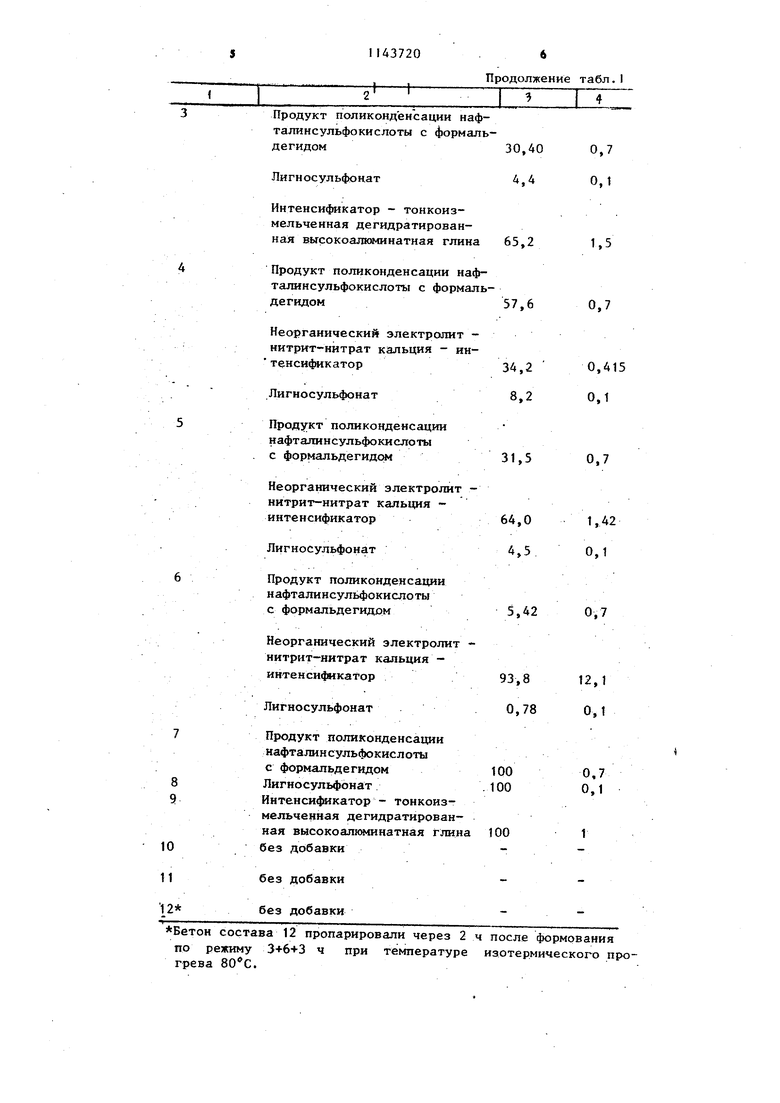

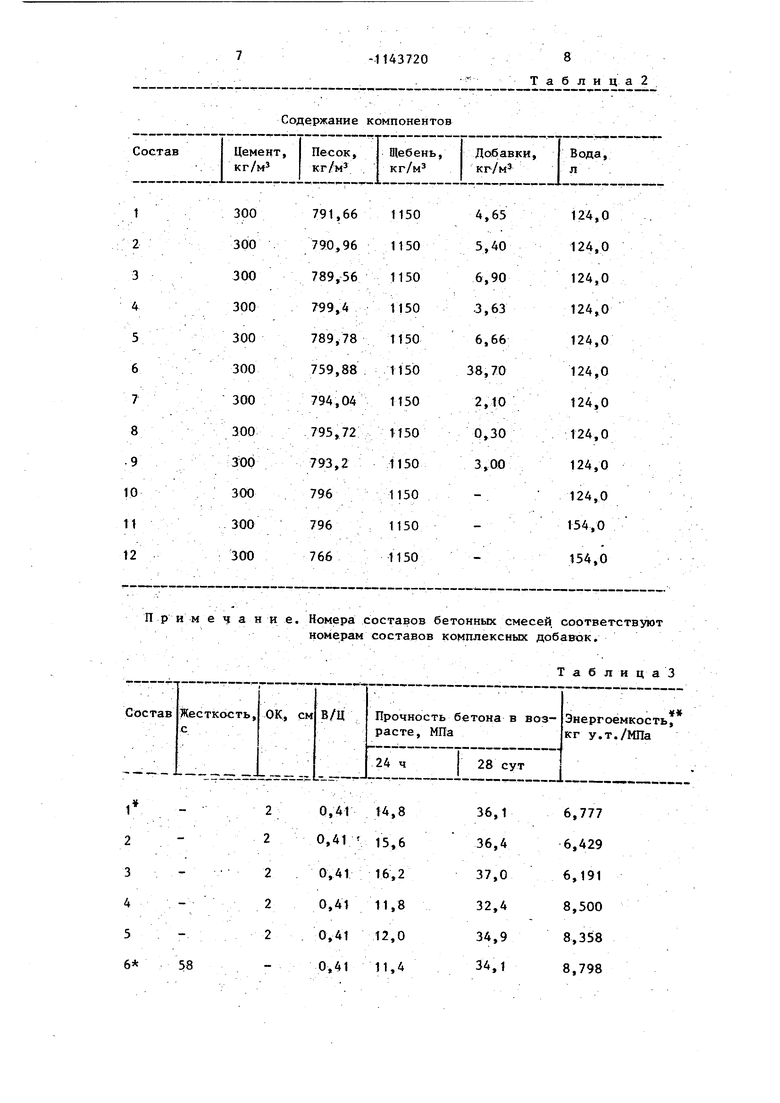

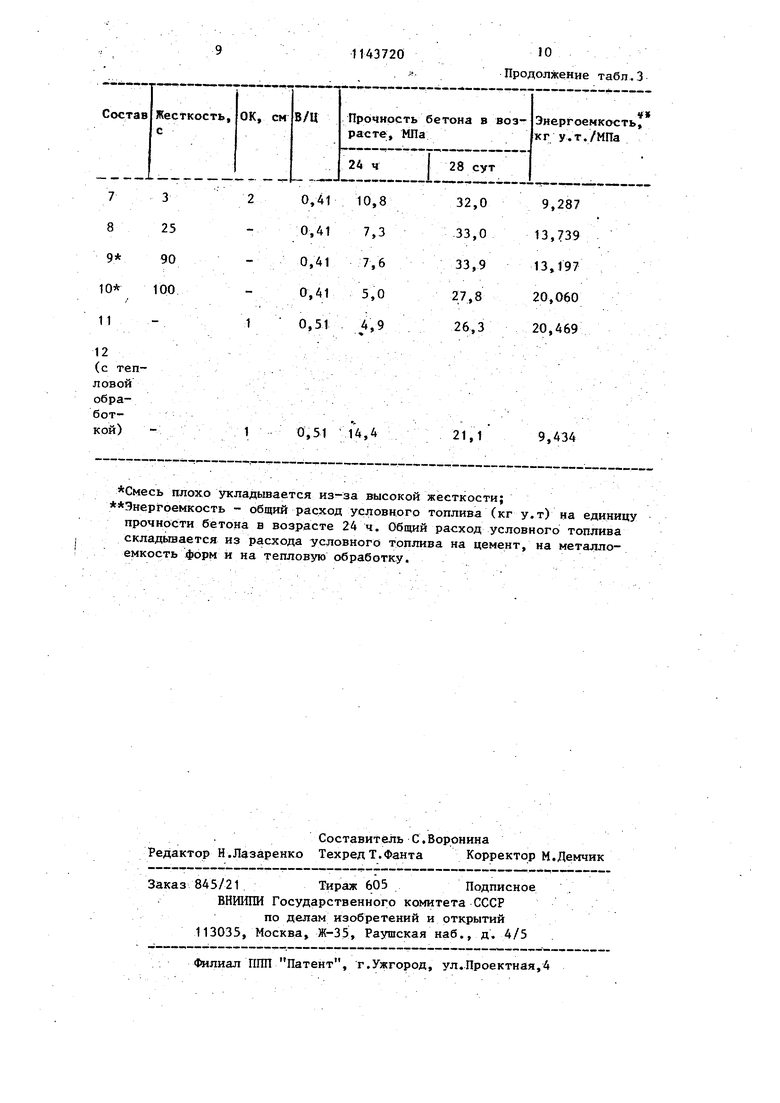

дены в табл. t, составы бетонных 0 Продукт поликонденсации нафталинсульфокислоты с формальдегидом имеетi следующую химическую формулу . Лигносульфонат имеет следующую структурную формулу где , Са, Mg и др. X - заместители (ОСИ, ОН и др.), а молекулярная, масса лигносульфоната составляет Мв 5000-80000 у.е. Тонкоизмельченную дегидратированHjiTo высокоалк1минатную глину получают путем обжига в горне при гемпературе . Она имеет следующий химический состав, мас.%: А12Од 15-30; Ре20з 2,0-7,0; ,0-45,0; СаО 1-3; 30 16-25; +К20 0-5; п.п.п. остальное.. Такую породу измельчают до тонкости помола 3300-3500 . Готовят бетонные смеси с различной дозировкой предлагаемой комплексной добавки (составы 1-3), а также известные бетонные смеси (составы 4-6). Параллельно готовят бетонные смеси с пластифицирующими добавками (составы 7 и 8), с добавкой интенс;иф1 кйтора (состав .9), а также смеси без добавки (составы 10-12 контрольные). Бьш использован портландцемент с минеральной добавкой с активностью 42,1 МПа. Мелким заполнителем служил песок с ,69, крупнь)м заполнителем - щебень фракции 5-10 мм - 30%, 10-20 мм - 70%. .В качестве интенсификатора применяют природную обожженную при алюминатную породу, которая имеет следующий хш ический состав: SiOg 38,32; AljO, 25,17; 3,02; СаО 1,71; SO 20,35; п.п.п. остальное. Используют бетонные смеси, отличающиеся Видом и количеством вводимых добавок, составы добавок приве- : смесей - в табл. 2, Расходы цемента, а также проектная марка, передаточная прочность, подвижность смесей соответствуют СН 386-74. Из бетонньпс смесей формуют образцы - кубы с размером ребра Ю см. Все образцы твердеют при температуре 20Р С и относительной влажности 65 Образцы из бетонной смеси состава 1 пропарива от по режиму: 2 ч - выдерживание при 20°G, 3 ч - подъем темпе ратуры до , 6 ч - изотермическая выдержка при 80 С, 3 ч - спуск температуры. Образцы-кубы распалубливают к 24 ч и испытываю т на сжатие по ГОСТ 1018J-78. Результаты испытаний приведены в табл. 3. Из табл. 3 видно, что бетоны (состав 1-3) с предлагаемой комплек ной добавкой имеют большую прочност в суточном возрасте, по сравнению с известной. Если сравнивать значения прочности на сжатие в возрасте 24 ч Составов предлага амого объекта с прочностью кбнтрольного состава (составы 10 и 11) без добавки, то видно значительное преимущество пред лагаемых составов (составы t-3). Для получения передаточной прочности - минимальной прочности, кото;рая позволяла бы передать усилия предварительно напряженной арматуры на бетон, необходимо ускорить процесс твердения (как для контрольного состава без добавок, так и для известного состава. Например, при тепловлажностной обработке бетона (состав 12) его прочность на сжатие в возрасте 24 ч составляет 14,4 МПа. Таким образом, изготовление бетонных смесей и бетона с предложен-, ной комплексной добавкой позволяет интенсифицировать процесс твердения и достичь передаточной прочности бетонолМ в суточном возрасте без тепловлажностной обработки при регламентированных расходах цемента и подвижности бетонных смесей по СН 386-74. Сравнивая суточную прочность бетонов составов 1-3 с составами 7-9 можно отметить большую прочность бетонов с предлагаемой ксмплексной добавкой, а также неаддитивность действия комплексной добавки. Использование предлагаемой комплексной добавю позволяет значительно снизить трудоемкость, энергоемкость, стоимость н повысить эффективность производства железобетонных изделий. Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексная добавка для бетонной и растворной смеси на основе цемента | 1979 |

|

SU872489A1 |

| Комплексная добавка в бетонную и растворную смесь | 1982 |

|

SU1054321A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ (ВАРИАНТЫ) | 1998 |

|

RU2144519C1 |

| Комплексная добавка для шлакобетонной смеси | 1990 |

|

SU1758037A1 |

| БЕТОННАЯ СМЕСЬ | 1992 |

|

RU2026270C1 |

| КОМПЛЕКСНАЯ ПРОТИВОМОРОЗНАЯ ДОБАВКА ДЛЯ БЕТОНА И СТРОИТЕЛЬНОГО РАСТВОРА | 2012 |

|

RU2494987C1 |

| БЕТОННАЯ СМЕСЬ | 1993 |

|

RU2064907C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ НА ОСНОВЕ ЦЕМЕНТА | 2011 |

|

RU2491243C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ К ЦЕМЕНТНЫМ СОСТАВАМ | 1992 |

|

RU2070171C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОНОВ, СТРОИТЕЛЬНЫХ РАСТВОРОВ И ЦЕМЕНТНЫХ КОМПОЗИТОВ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2467968C1 |

КОМгаШКСНАЯ ДОБАВКА В БЕТОННУЮ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ, включающая продукт поликонденсации нафталинсульфокислоты с формальдегидом, лигносульфонат и интенсификатор твердения отличающаяся тем, что, с целью повьшения суточной прочности железобетона, а также достижения передаточной прочности в суточном возрасте при нормальном твердении, оиа содержит в качестве интенсификатора твердения тонкоизмельченную дегидратированную высокоалюминатную глину при следующем соотнощении компонентов, мае.%: Продукт поликонденсации нафталинсульфокислоты с формальдегидом 30,4-45,2 Лигносульфонат 4,4-6,4 Тонкоизмельченная (Л дегидратированная высокоалюминатная глина48,4-65,2

Продукт поликонденсации наф талинсульфокислоты с формальдегидом

Лигносульфонат

КйтенсИфикатор - тонкоизмельченкая дегидратир ованная высокоалюминатная глина

Продукт поликонденсации нафталинсульфокислоты с формальдегидом

Лигно сульфонат

Интенсификатор - тонкоизмельченная дегидратированная высокоалюминатная глина

Продукт поликонденсации нафталинсульфокислоты с формальдегидом

Лигносульфонат

Интенсификатор - тонкоизмельченная дегидратированная вьгсокоалкм-шнатная глина

Продукт поликонденсации нафталинсульфокислоты с формальдегидом

Неорганический электролит нитркт-нитрат кальция - интенсификатор

Лигносульфонат

Продукт поликонденсации

нафталинсульфокислоты

с формальдегидом

Неорганический электролит нитрит-нитрат кальция Интенсификатор

Лигносульфонат

Продукт поликонденсации

нафталинсульфокислоты

с формальдегидом

Неорганический электролит нитрит-нитрат кальция -

Бетон состава 12 пропарировали через 2 ч после формования по режиму 3+6+3 ч при температуре изотермического прогрева .

11437206

Продолжение табл.I Прим е 1 а н и е.

58

Т а б л и ц а 2 Номера составов бетонных смесей соответствуют номерам составов комплексных добавок. Т а б л и ц а 3

Смесь плохо укладывается из-за высокой жесткости;

Энер1Роемкость - общий расход условного топлива (кг у.т) на единицу прочности бетона в возрасте 24 ч. Общий расход условного топлива складьгаается из расхода условного топлива на цемент, на металлоемкость форм и на тепловую обработку.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Руководство по применению химических добавок в бетоне | |||

| М., НИЩБ, .Стройиздат, 1980 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Комплексная добавка для бетонной и растворной смеси на основе цемента | 1979 |

|

SU872489A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1983-06-22—Подача