2.Печь по п. 1, отличающаяся тем, что, с целью исключения задержки материала, футеровка на участках продольного перемещения материала выполнена с уклоном 20-45° в направлении перемещения.

3.Печь по п. 1, отличающаяся тем, что горелки соединены с газораспределительным коллектором посредством гибких щлангов.

4.Качающаяся печь преимущественно для изготовления керамзитового гравия, содержащая футерованный корпус, установленный под углом к горизонту, газораспределительный коллектор и горелки, размещенные в футеровке, отличающаяся тем, что, с целью повыщения качетва выпускаемой продукции путем улучщения обжига за счет обеспечения одновременности прохождения материала с заданной скоростью в различных температурных зонах печи, под печи выполнен плоским с поперечными направляющими навстречу друг другу порогами с длиной, равной 0,6-0,9, и с шагом, равным 0,05-0,50 щирины пода, примыкающими одним кондом к противоположным стенкам свода.

5.Печь по п. 1, отличающаяся тем, что, с целью исключения задержки материала, футеровка на участках продольного перемещения материала выполнена с уклоном20-45° в направлении перемещения.

6.Печь по п. 4, отличающаяся тем, что горелки соединены с газораспределительным коллектором посредством гибких щлангов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАЧАЮЩАЯСЯ ОБЖИГОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2561568C1 |

| КАЧАЮЩАЯСЯ ОБЖИГОВАЯ ПЕЧЬ | 2012 |

|

RU2520279C1 |

| Обжиговая качающаяся печь для обжига керамзита | 2015 |

|

RU2618305C1 |

| КАЧАЮЩАЯСЯ ОБЖИГОВАЯ ПЕЧЬ ДЛЯ ОБЖИГА КЕРАМЗИТА | 2014 |

|

RU2567410C1 |

| Печь качающаяся для обжига строительного материала | 2018 |

|

RU2690322C1 |

| Качающаяся обжиговая печь | 2020 |

|

RU2743948C1 |

| ПЕЧЬ КАЧАЮЩАЯСЯ ОБЖИГОВАЯ | 2014 |

|

RU2553754C1 |

| Качающаяся печь для обжига керамзита | 2019 |

|

RU2741399C1 |

| ОБЖИГОВАЯ КАЧАЮЩАЯСЯ ПЕЧЬ | 2014 |

|

RU2553756C1 |

| Качающаяся обжиговая печь | 1972 |

|

SU487281A1 |

1. Качающаяся печь преимущественно для изготовления керамзитового гравия, содержащая футерованный корпус, установленный под углом к горизонту, газораспределительный коллектор и горелки, размещенные в футеровке, отличающаяся тем, что, с целью повыщения качества выпускаемой продукции путем улучщения обжига за счет обеспечения одновременности прохождения материала с заданной скоростью в различных температурных зонах печи, футеровка корпуса выполнена с поперечными направленными навстречу друг другу полукольцевыми порогами с шагом, равным 0,05-0,50 диаметра печи, перекрывающимися в нижней части печи на величину 0,2-0,8 длины дуги поперечного перемещения материала. Nti СО ю

1

Изобретение относится к конструкциям обжиговых или сущильных качающихся агрегатов и может быть использовано для термообработки сыпучих строительных материалов, прежде всего керамзитового гравия.

Во вращающихся печах, являющихся основным агрегатом в производстве керамзитового гравия, невозможно достигнуть оптимального режима термообработки и тем самым максимально возможного уровня качества выпускаемой продукции и производительности, а предложенные качающиеся агрегаты не находят применения из-за конструктивных несоверщенств.

Известна качающаяся печь, имеющая секторый вырез в корпусе, закрытый футерованной обоймой, в которой установлены горелки и вырезы в зоне охлаждения для подачи воздуха 1.

При наличии гладкой футеровки и качающегося режима печи неизбежно опережающее перемещение окатанных гранул по сравнению с менее окатанными, что приводит к неоднородному вспучиванию гранул при обжиге и снижению тем самым качества (факт опережения т. е. неодновременности прохождения всей массы материала во вращающейся печи, не столь заметен, так как там нет остановки и изменения направления движения). Недостатком является также наличие вырезов и установка горелок вне качающегося корпуса (на футерованной обойме). Вырезы снижают прочность цилиндра корпуса, приводят к усложнению конструкции корпуса и системы опор, в частности, ее целесообразно разместить непосредственно под вырезом, однако это. невозможно сделать при наличии неподвижной обоймы. Наличие выреза.

закрытого обоймой, усложняет всю систему. Например, при регулировке печи на опорах она смещается, следовательно, такое же смещение должна иметь и обойма с горелками, а требования к газонепроницаемому уплотнению между корпусом и обоймой возрастают, тем более что это зона высоких температур. Отсюда неизбежно выбивание газов через зазоры между корпусом

и обоймой, попадание туда материала, если угол качания будет 150-160°.

Наиболее близкой по технической сущности к изобретению является качающаяся трубчатая печь, включающая цилиндрический футерованный корпус, установленный

5 на опорах под углом 10-20° к горизонту, содержащая горелки, размещенные в верхней части свода, и горизонтальный топливораспределительный коллектор 2. Недостатком известной конструкции является неодновременность прохождения

в печи всей массы материала при наличии угла наклона печи 10-20° и отсутствии возможности обеспечить технологически целесообразную скорость прохождения материала в различных температурных зонах

5 печи. В производстве керамзитового гравия все это приводит к снижению качества продукции, так как не достигается однородность обжига и максимально возможная вспучиваемость. Кроме того, закрепленный на корпусе топливораспределительный коллектор затрудняет управление интенсивностью сжигания топлива. Например, выключить на ходу какую-то горелку затруднительно, а при достаточной интенсивности качаний невозможно.

Цель изобретения - повышение качества выпускаемой продукции путем улучшения обжига за счет обеспечения одновременности прохождения материала с заданной скоростью в различных температурных зонах печи.

Поставленная цель достигается тем, что согласно первому варианту в качающейся печи преимущественно для изготовления керамзитового гравия, содержащей футерованный корпус, установленный под углом к горизонту, газораспределительный коллектор и горелки, размещенные в футеровке, футеровка корпуса выполнена с поперечными направленными навстречу друг другу полукольцевыми порогами с шагом, равным 0,05-0,50 диаметра печи, перекрывающимися в нижней части печи на величину 0,2-0,8 длины дуги поперечного перемещения материала.

По второму варианту в качающейся обжиговой печи под печи выполнен плоским с поперечными направленными навстречу друг другу порогами длиной, равной 0,6-0,9, и с щагом, равным 0,05-0,50 ширины пода, примыкающими одним торцом к противоположным стенкам свода.

Кроме того, целесообразно для исключения задержки материала по обоим вариантам футеровку на участках продольного перемещения материала выполнять с уклоном 20-45° в направлении перемещения, а горелки соединять с газораспределительным коллектором посредством гибких щлангов.

Выполнение футеровки с уклоном обусловлено тем, что уклон печи может оказаться недостаточным для продольного перемещения материала прежде всего мелких фракций (в этом случае материал при обратном качании пойдет в тот же лоток между порогами). Величина уклона футеровки зависит от наклона корпуса печи к горизонту и свойств материала. Минимальный размер щага порогов, равный 0,05 диаметра печи обусловлен конструктивными соображениями, в частности размерами применяемого кирпича, в данном случае его толщиной при кладке плащкой поперек печи, если же футеровка будет изготовляться, например, из жаростойкого бетона, что по условиям прочности выступов нецелесообразно делать щаг порогов меньще 0,05 диаметра (или щирины пода).

Наибольщая граница диапазона шага порогов, равная 0,5 диаметра, обуславливается следующими условиями. Увеличение может привести к тому, что материал просто не перейдет из одного промежутка между порогами в другой, так как возникает трудность обеспечить на большой длине необходимый уклон футеровки в местах перехода материала, т. е. пороги перестанут «работать как регуляторы скорости прохождения материала по зонам печей.

В технологическом смысле (в производстве керамзита) увеличение длины щага

приводит к уменьшению количества порогов по длине печи, а значит, требует уменьшения частоты качаний (время термообработки имеет свой минимальный предел, например, собственно обжиг нецелесообразно делать меньше 7 мин), а следовательно, к уменьшению подвижности материала, что нежелательно в зонах, где он находится в пиропластическом состоянии, так как возрастает опасность спекания в «козлы.

0 Размер длины порогов по ширине пода печи минимальный, равный 0,6 ширины, должен обеспечить перекрытие порогов по образующей пода, иначе материал будет частично «проваливаться, минуя сразу несколько порогов, а максимальный (0,9 ширины) обеспечивает оптимальный размер «ворот для перехода материала. Уменьшение может привести к задержке или зависанию материала в проходе между торцом порога и стенкой.

Q Диапазон наклона футеровки на участках перехода материала (т. е. как раз в «воротах на торцах порогов) от 20 до 45° обусловлен углом естественного откоса материала (у керамзитового гравия и его полуфабриката он равен 40-45°) и наклоном

5 корпуса печи. Если печь стоит горизонтально, то наклон футеровки должен быть в пределах максимального, т. е. 40-45° (проход материала должен быть гарантированным). А нижний предел наклона футеровки 20° требует предельного 20 градусного наклона печи.

Минимальная величина перекрытия порогов в нижней части цилиндрического корпуса (0,2) исключает возможный «провал части материала сразу через несколько порогов, а максимальная - гарантирует переход материала в следующий промежуток между порогами.

По длине печи пороги чередуются с шагом, равным: в зоне сушки 0,05-0,25 Д; в зоне подготовки 0,35-0,5 Д; в зоне вспучивания 0,3-0,4 Д; в зоне закала 0,1 - 0,2 Д; в зоне остывания 0,4-0,5 Д, где Д - диаметр печи в первом варианте или ширина пода во втором варианте.

Расположение порогов по длине печи с изменяющимся шагом объясняется тем, что

5 в различных зонах печи (при обжиге керамзита) материал должен находиться с разной продолжительностью. Например, рекомендуется быстрый нагрев до температуры вспучивания, выдержка после обжига в температуре не более чем на 50°С меньше температуры вспучивания, затем резкое охлаждение до 800°С.

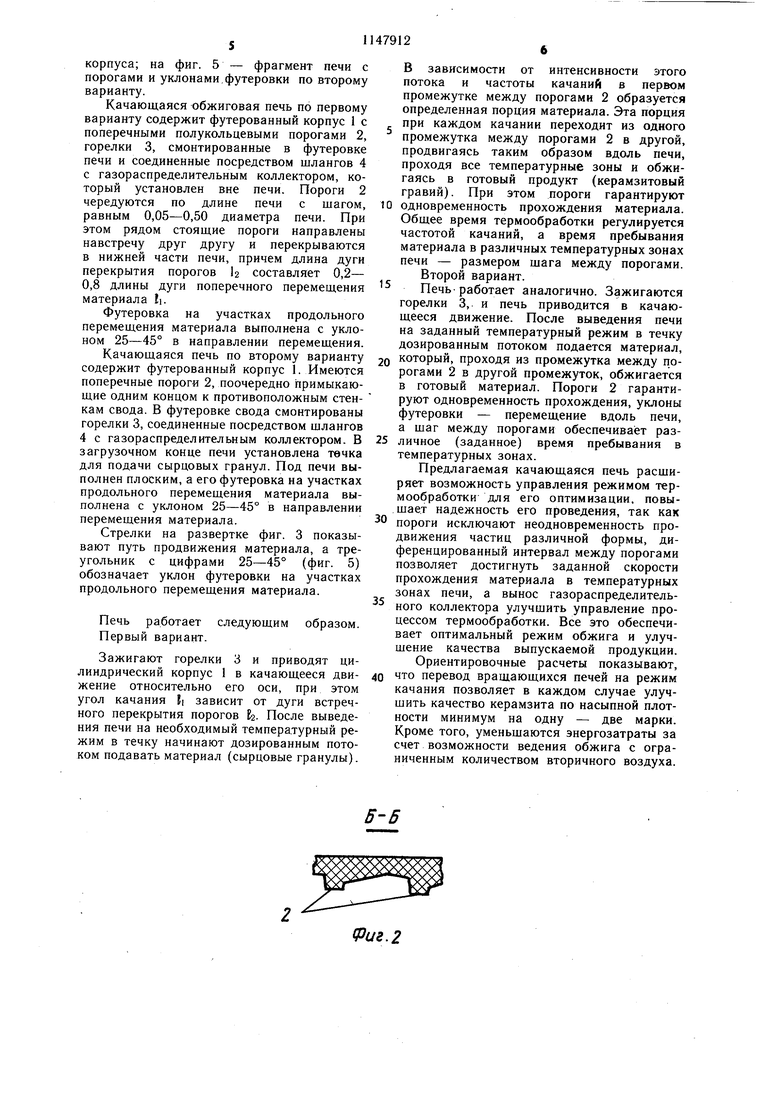

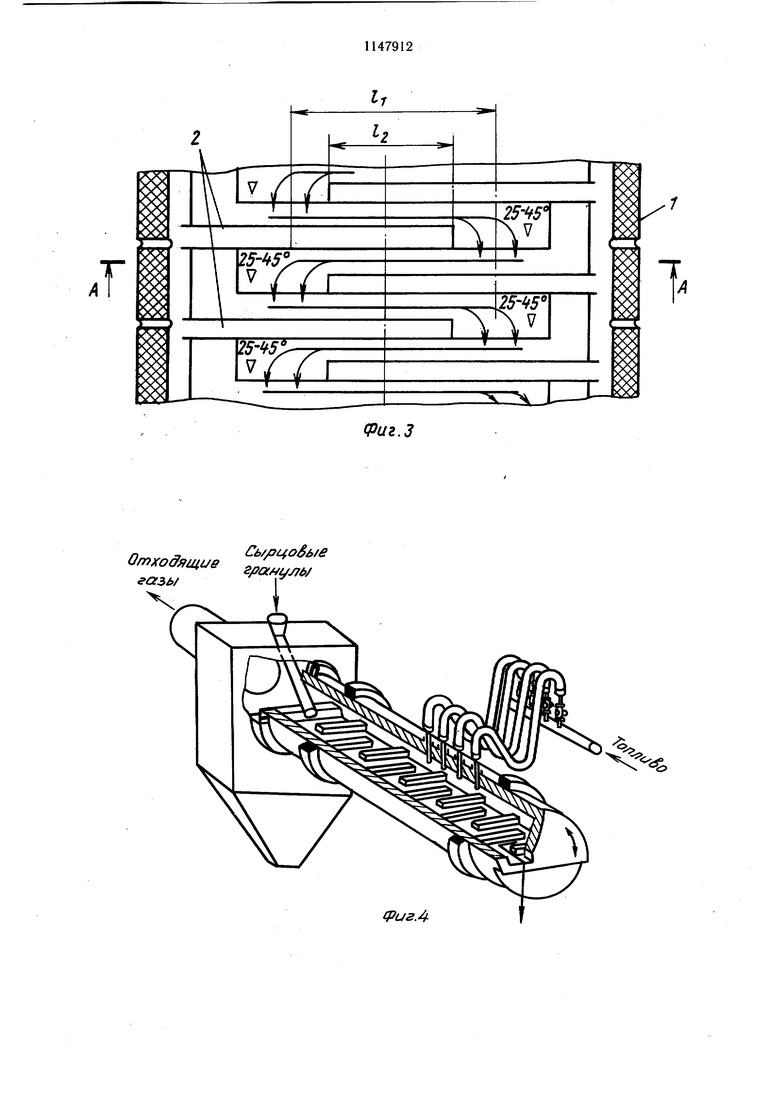

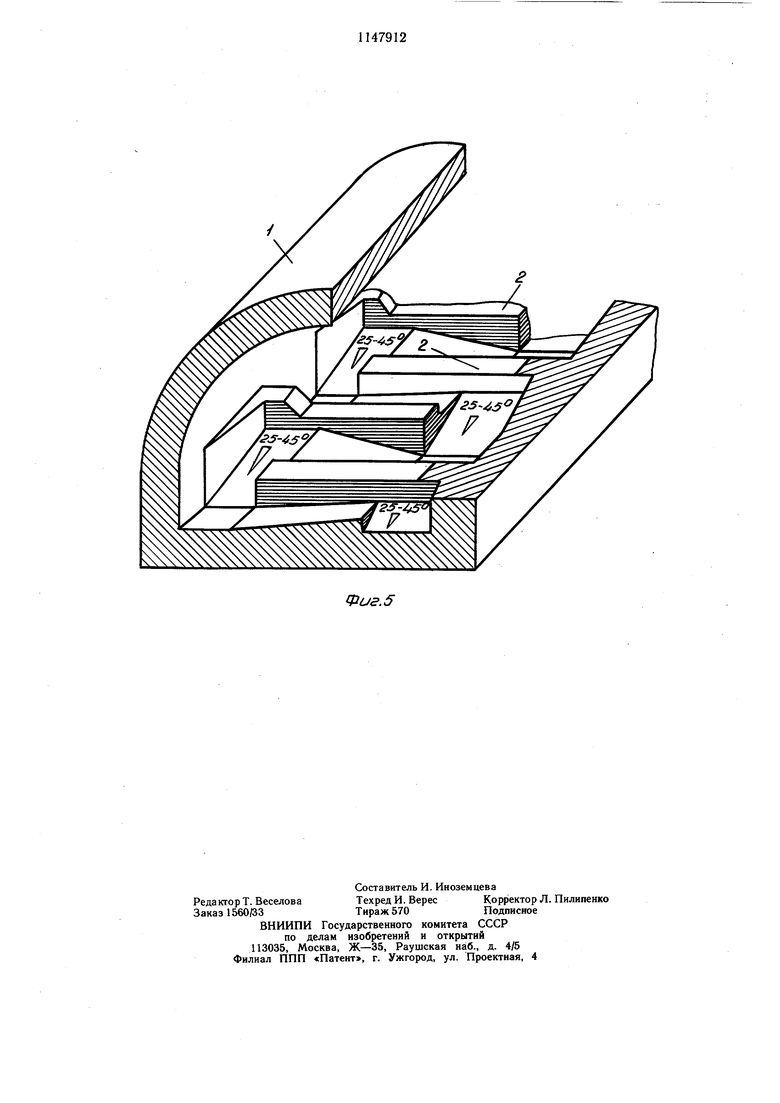

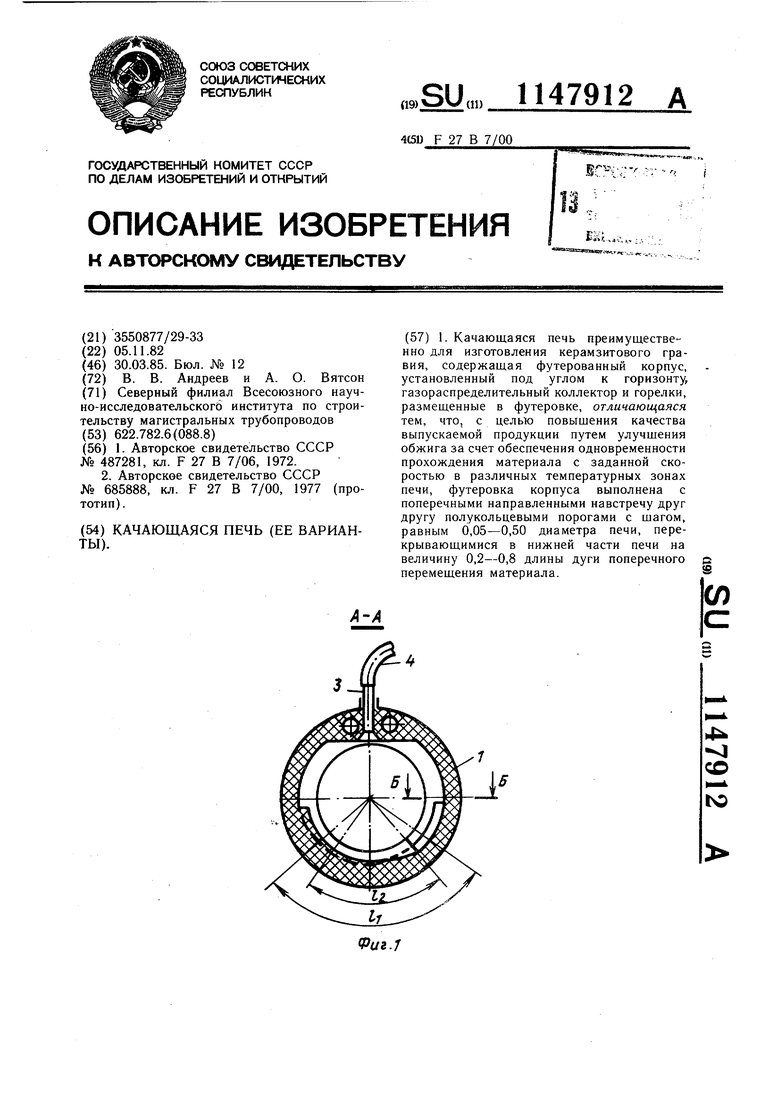

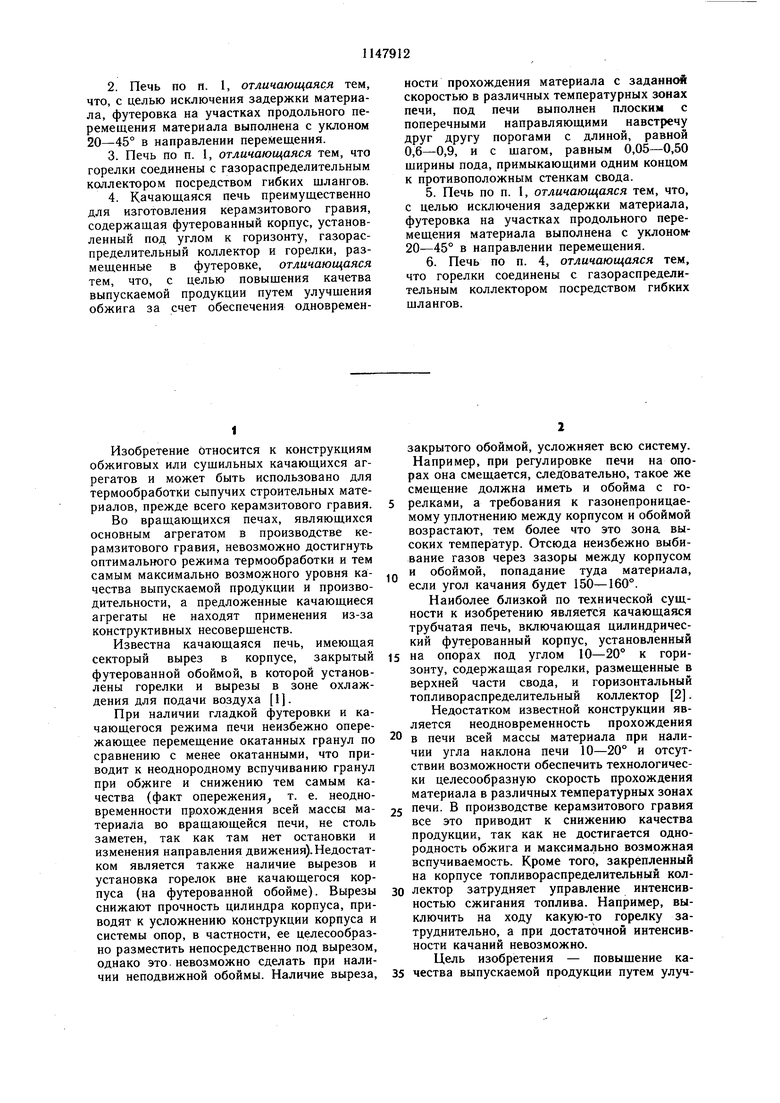

На фиг. 1 изображена печь с порогами по первому варианту, разрез А-А на фиг. 3; на фиг. 2 - разрез Б-Б на 5 фиг. 1; на фиг. 3 - развертка рабочей полости печи по первому варианту; на фиг. 4 - печь по второму варианту в аксонометрии с условным вырезом вдоль

корпуса; на фиг. 5 - фрагмент печи с порогами и уклонами,футеровки по второму варианту.

Качающаяся обжиговая печь по первому варианту содержит футерованный корпус 1 с поперечными полукольцевыми порогами 2, горелки 3, смонтированные в футеровке печи и соединенные посредством шлангов 4 с газораспределительным коллектором, который установлен вне печи. Пороги 2 чередуются по длине печи с шагом, равным 0,05-0,50 диаметра печи. При этом рядом стояшие пороги направлены навстречу друг другу и перекрываются в нижней части печи, причем длина дуги перекрытия порогов 12 составляет 0,2- 0,8 длины дуги поперечного перемеш,ения материала li.

Футеровка на участках продольного перемеш.ения материала выполнена с уклоном 25-45° в направлении перемеш.ения.

Качающаяся печь по второму варианту содержит футерованный корпус 1. Имеются поперечные пороги 2, поочередно примыкающие одним концом к противоположным стенкам свода. В футеровке свода смонтированы горелки 3, соединенные посредством шлаигов 4 с газораспределительным коллектором. В загрузочном конце печи установлена течка для подачи сырцовых гранул. Под печи выполнен плоским, а его футеровка на участках продольного перемещения материала выполнена с уклоном 25-45° в направлении перемещения материала.

Стрелки на развертке фиг. 3 показывают путь продвижения материала, а треугольник с цифрами 25-45° (фиг. 5) обозначает уклон футеровки на участках продольного перемещения материала.

Печь работает следующим образом. Первый вариант.

Зажигают горелки 3 и приводят цилиндрический корпус 1 в качающееся движение относительно его оси, при этом угол качания Ji зависит от дуги встречного перекрытия порогов Eg. После выведения печи на необходимый температурный режим в течку начинают дозированным потоком подавать материал (сырцовые гранулы).

В зависимости от интенсивности этого потока и частоты качаний в первом промежутке между порогами 2 образуется определенная порция материала. Эта порция при каждом качании переходит из одного промежутка между порогами 2 в другой, продвигаясь таким образом вдоль печи, проходя все температурные зоны и обжигаясь в готовый продукт (керамзитовый гравий). При этом пороги гарантируют

0 одновременность прохождения материала. Общее время термообработки регулируется частотой качаний, а время пребывания материала в различных температурных зонах печи - размером щага между порогами. Второй вариант.

Печь работает аналогично. Зажигаются горелки 3, и печь приводится в качающееся движение. После выведения печи на заданный температурный режим в течку дозированным потоком подается материал,

Q который, проходя из промежутка между порогами 2 в другой промежуток, обжигается в готовый материал. Пороги 2 гарантируют одновременность прохождения, уклоны футеровки - перемещение вдоль печи, а шаг между порогами обеспечивает различное (заданное) время пребывания в температурных зонах.

Предлагаемая качающаяся печь расширяет возможность управления режимом термообработки для его оптимизации, повышает надежность его проведения, так как

0 пороги исключают неодновременность продвижения частиц различной формы, диференцированный интервал между порогами позволяет достигнуть заданной скорости прохождения материала в температурных зонах печи, а вынос газораспределительного коллектора улучшить управление процессом термообработки. Все это обеспечивает оптимальный режим обжига и улучшение качества выпускаемой продукции. Ориентировочные расчеты показывают,

что перевод вращающихся печей на режим качания позволяет в каждом случае улучшить качество керамзита по насыпной плотности минимум на одну - две марки. Кроме того, уменьшаются энергозатраты за счет возможности ведения обжига с ограниченным количеством вторичного воздуха. Orr,.o,,. - газь/

о

(Риг.4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Качающаяся обжиговая печь | 1972 |

|

SU487281A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Качающаяся трубчатая печь | 1977 |

|

SU685888A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1985-03-30—Публикация

1982-11-05—Подача