(54) КАЧАЮЩАЯСЯ ТРУБЧАТАЯ ПЕЧЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сыпучих материалов и устройство для его осуществления | 1982 |

|

SU1039966A1 |

| Качающаяся печь (ее варианты) | 1982 |

|

SU1147912A1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 1992 |

|

RU2066818C1 |

| Рециркуляционная печь | 1983 |

|

SU1135991A1 |

| СПОСОБ ЗАЖИГАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ, ПЕРЕМЕЩАЮЩЕЙСЯ НА СПЕКАТЕЛЬНЫХ ТЕЛЕЖКАХ | 2004 |

|

RU2275435C1 |

| Шахтная печь для обжига кусковых материалов | 2016 |

|

RU2652608C1 |

| ПРОТИВОТОЧНАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ, ОТАПЛИВАЕМАЯ ГАЗООБРАЗНЫМ ТОПЛИВОМ | 2014 |

|

RU2587115C1 |

| Вращающаяся печь для обжига корбонатсодержащих материалов | 1977 |

|

SU705227A1 |

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| СПОСОБ КАЛЬЦИНАЦИИ МИНЕРАЛОВ | 2011 |

|

RU2516431C2 |

Изобретение относится к трубчатым вращающимся печам и может быть использовано в черной и цветной металлургии для обжига извести, железорудных материалов, доломита, огнеупоров и других материалов, а также в строительной и химической промышленности. Известна вращающаяся печь для обжига сьтучих материалов, содержащая цилиндрический корпус с газовоздуишым распределительным кол лектором, соединенным с каналами, которые посредством радиальных щелей в футеровке сообщаются с рабочим пространством печи, а газоподающие трубы установлены в каналах с зазором и вьшолнеиы с соплами, направленными в стороиу щелей 1. Плотиость слоя мелкого материала не позволяет газогорелочным устройствам такого типа организовать горение топлива в слое. Б этом случае горение происходит на свободной от материала - поверхности футеровки. Эффективность теплопередачи от зоны сжигания топлива к слою в печах диаметром 2,6-3,6 м при обжиге мелкого материала низкая. Поток продуктов сгорания. не достигнув слоя материала, уносит зиачительное количество неиспользованного тепла из печи. Наиболее близким техиическим решением к данному изобретению является качающаяся трубчатая печь, содержащая установленный на опорные ролики цилиндрический корпус, футеровку, воздухопровод и газораспределительный коллектор 21. Недостатком известной печи является нестабильный режим сжигания топлива, сказывающийся на длине и форме факела, на количестве тепла, выделяемого в зоне обжига и являющийся основным фактором, снижающим производительность печи. Целью изобретения является интенсификация процесса обжига и повыщение производительности печи. Указанная цель достигается тем, что качающаяся трубчатая печь для обжига сыпучего материала, содержащая установленный на опорные ролики цилиндрический корпус, футеровку, воздухопровод и газораспределительный коллектор, снабжена плоскопламеьшыми радиационными горелками, размещенными в футеровке свода печи, и

установлена под утлом 10-2Cf к горизонту, при этом фугс}) скода печи вьполнена плоской.

Для умсньшен1;я потерь тепла в окружающую среду и утилизации его поздухоаровод разг.. ц фуировке свода лечи.

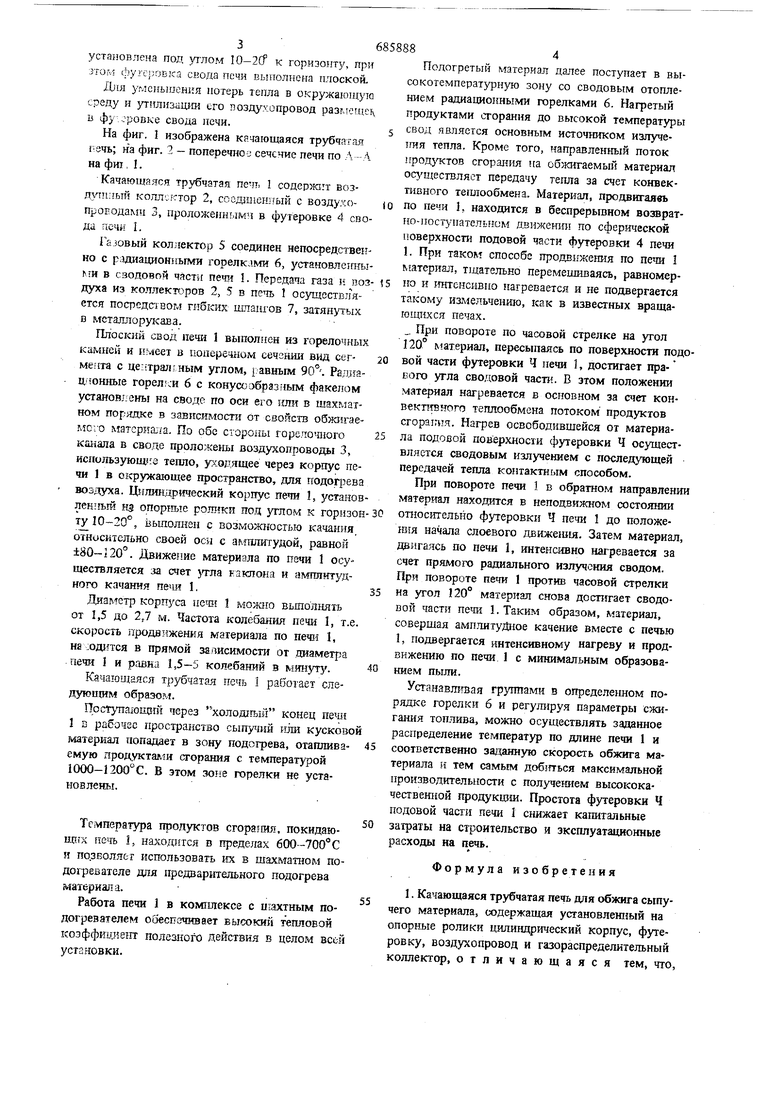

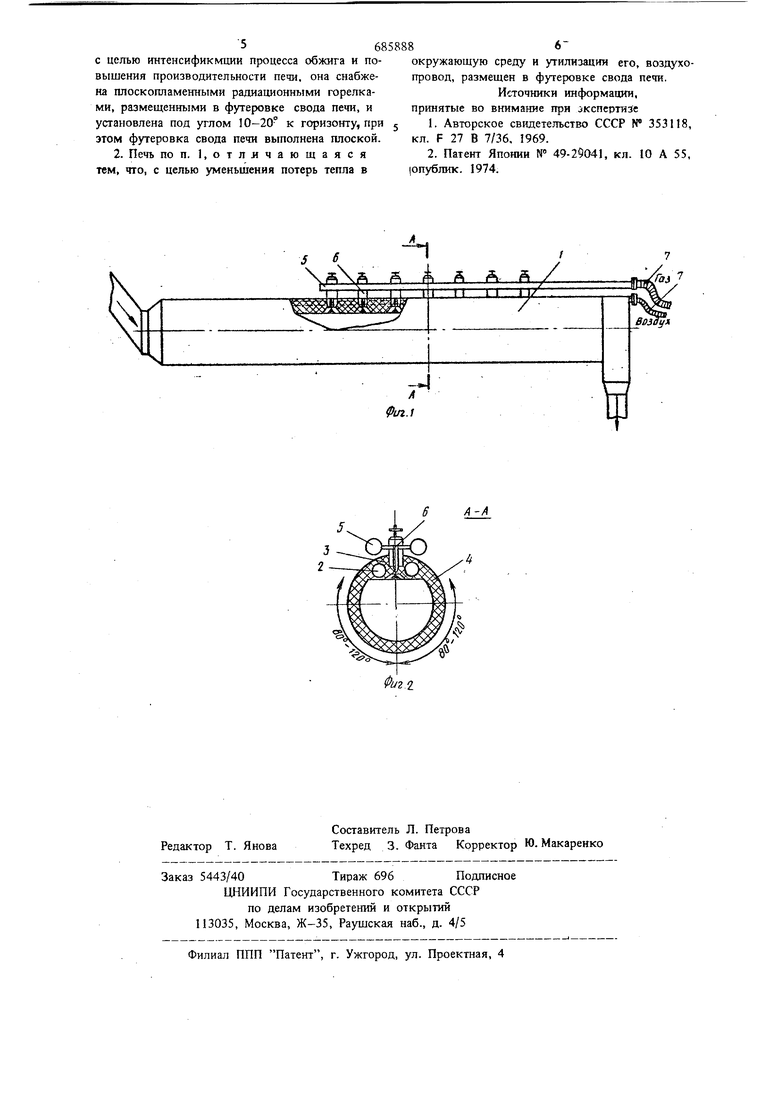

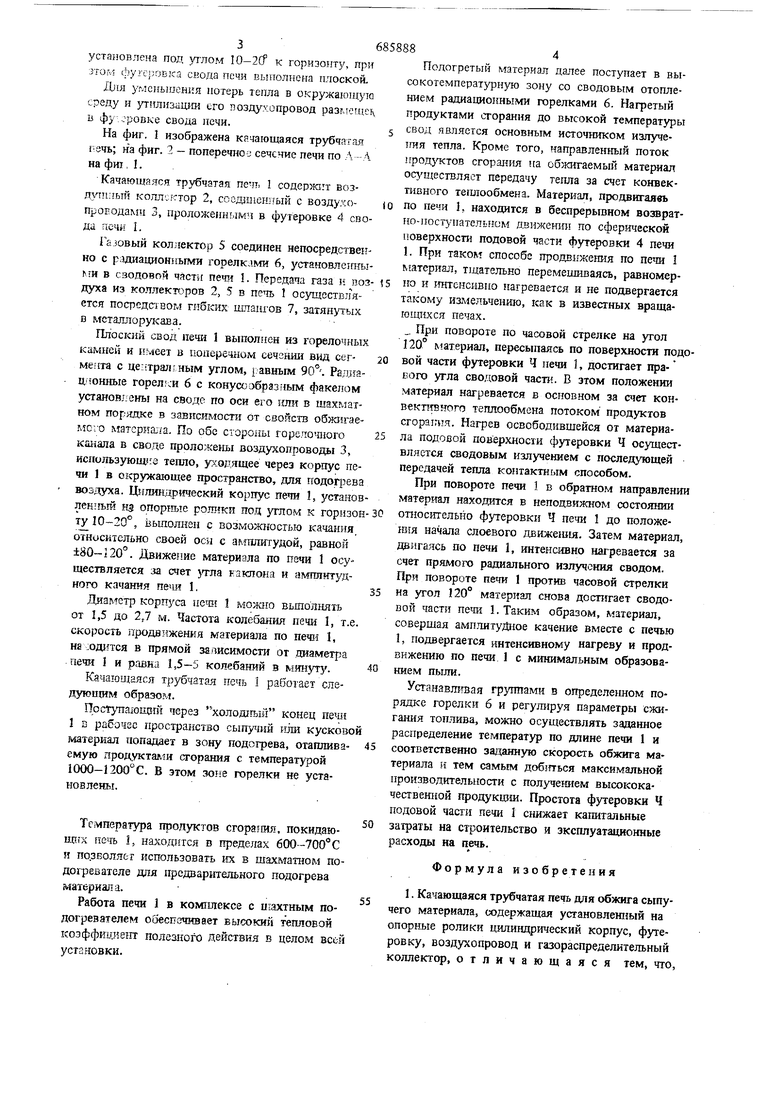

На фиг. I изображена качающаяся тр5 чатая на фиг. 2 - поперештоз сечсяие печи по Л - А на фи1, I.

Качающаяся трзбчатая печт. 1 содержит воздупигый коллсстор 2, с воздухепроЕодаыц 3, проложенньшч в футеровке 4 свода печи 1.

Газовый коллектор 5 соединен непосредственно с р:здиационньгми горелклми 6, установленныь.т в сводовой части пбш 1. Передача газа и воз духа из коллекторов 2, 5 в печь 1 осуществляется посредством гибких шлангов 7, затянутых в feтaллopyзcaвa.

Плоский свод печи 1 вьсполпен из горелочных камней и имеет в иоиерещюм сечении вид сегмепта с цемтралгным углом, равным . РалдаД|5онные горел::и 6 с конусообразным факелом установ,;еиы на своде по оси его или в шахматном порядке в зависимости от свойств обШ1гаеглсго матсришга. По обе стороны гореяошюго канала в своде проложены воздухопроводы 3, ис1шяьзующ е тепло, утсодящее через корпус печи 1 в окружающее пространство, для ггодог17ева воздуха. Цилжщрический Kopiryc печи 1, установлен:гьш на опорные ролики под углом к горнзон ту 10-20°, выдолнен с возможностью качания, относительно своей оси с амплитудой, равной ±80-120°. Движение материала по печи 1 осуществляется за счет тла какпона и амплитудного качания пе1Ш 1.

Диаметр корпуса пета 1 можно вьшолнять от 1,5 до 2,7 м. Частота колебания печи 1, т.е. скорость продвижения материала по печ11 1, на ;од$гтся в прямой зависимости от диаметг;а печи I и равна 1,5-5 колебаний в минуту.

Качающаяся трубчатая печь 1 работает следующим образом.

ПосТупаюишн через холодггый конец пещ 1 Б рабочее пространство сыпучий njm кусково материал попадает в зону подогрева, отагошваемую продуктами сгорания с температурой 1000-1200 С. В этом зоне горелки не установлены.

Температура продуктов сгораггия, покидающ 1Х fietfi, 1, находится в пределах бОО-ТОО С и позволяет использовать их в шахматном подогревателе дая предварительного подогрева материала.

Работа печи 1 в комгшексе с шахтным подогревателем обеспечивает высокий тепловой коэффициент полезного действия в целом всей установки.

Подогретый материал далее поступает в высокотемпературн то зону со сводовым отоплением радиадио1шыми горелками 6. Нагретый продуктами сгорания до высокой температуры свод является основным источником излучеття тепла. Кроме того, направленный поток лрод ктов сгораг ия на обжигаемый материал ослществляет передачу тепла за счет конвективного теплообмена. Материал, продвигаявь по печи 1, находится в беспрерывном возврат ю-11осту гатель юм движении по сферической поверхности подовой части футеровки 4 печи 1. При таком способе продвнжегшя по печи 1 л атериал, тщательно перемешиваясь, равномерно и интенснвио нагревается и не подвергается такому измельчению, как в известных вращающ11хся печах.

При повороте по часовой стрелке на угол 120° материал, пересыпаясь по поверхности подвой части футеровки Ч печи I, достигает правого угла сводовой части. В зтом положении материал нагревается в основном за счет конвектттвгюго теплообмена потоком продуктов сгорания. Нагрев освободившейся от материала подовой поверхности футеровки Ч осуществляется сводовым излучением с последующей передачей тепла контактным способом.

При поворота печи 1 в обратном направлени материал находится в неподвижном состоянии от1госительно футеровки Ч печи I до положеЮ1я начала слоевого двюкешш. Затем материал двигаясь по печи 1, интенсивно нагревается за счет прямого радиального из.г1учсния сводом. При ловороте печи 1 против часовой стрелки на угол 120 материал снова достигает сводовой части пеш 1. Таким образом, материал, совершая амплитудное качение вместе с печью 1, подвергается интенсивному нагреву и продвижению по печи 1 с минимальным образованием пыли.

Устанавш1вая группами в определе1шом порядке горелки 6 и регулируя параметры сжигания топлива, можно осуществлять заданное распределение температур по длине печи 1 и соответственно заданную скорость обжига материала и тем самым добгггься максимальной производительности с получением высококачествешюй продукгиш. Простота футеровки Ч подовой части печи 1 снижает капитальные затраты на строительство и зксплуатационные расходы на печь.

Формула изобретения

А-А 86 окружающую среду и утилизации его, воздухопровод, размещен в футеровке свода печи. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 353118, кл. F 27 В 7/36, 1969. 2.Патент Японии N , кл. 10 А 55, |опублик. 1974.

Авторы

Даты

1979-09-15—Публикация

1977-06-08—Подача