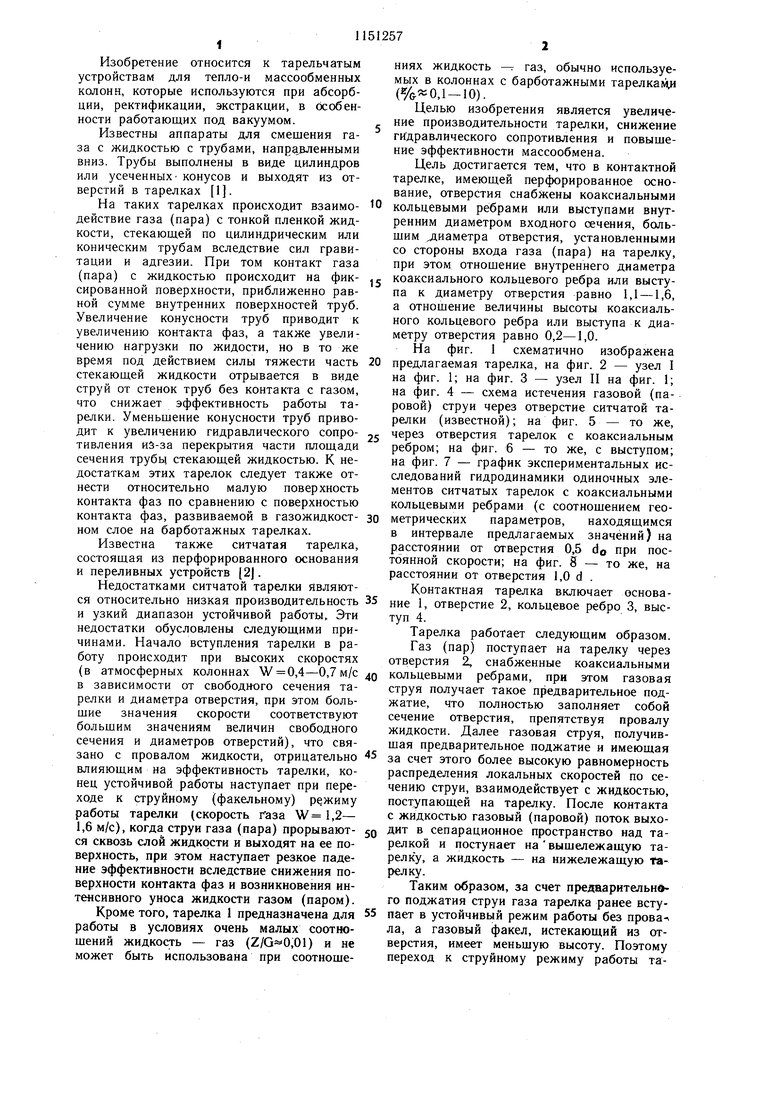

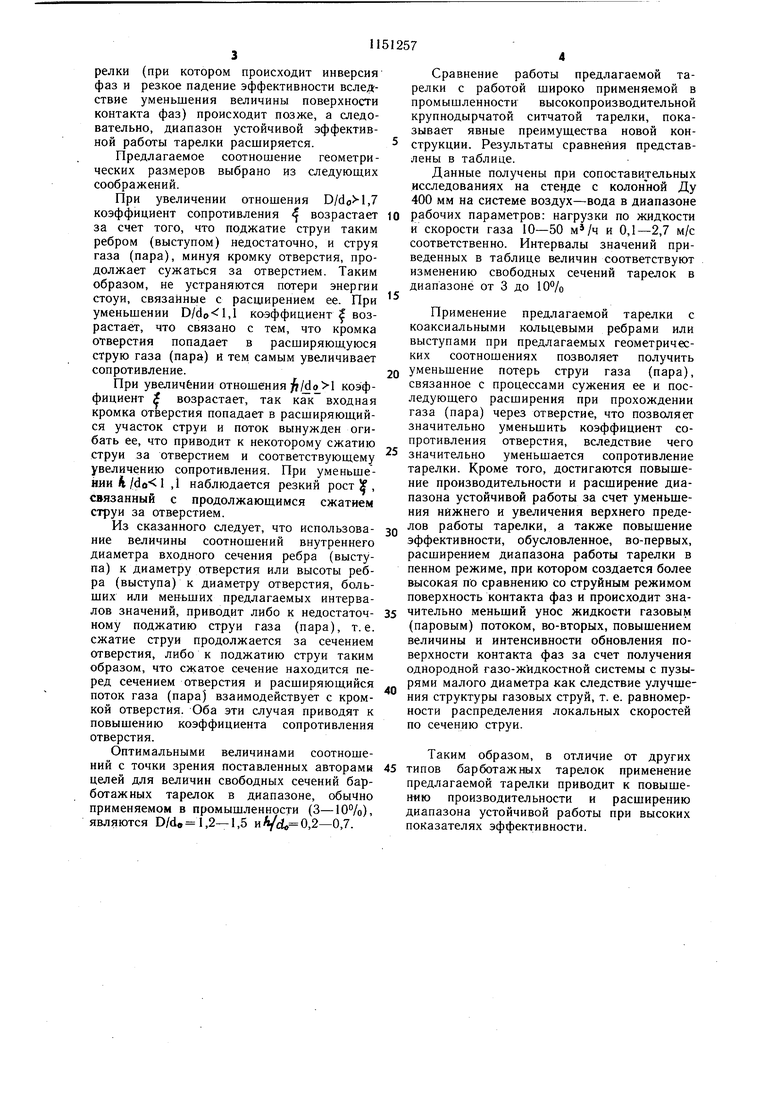

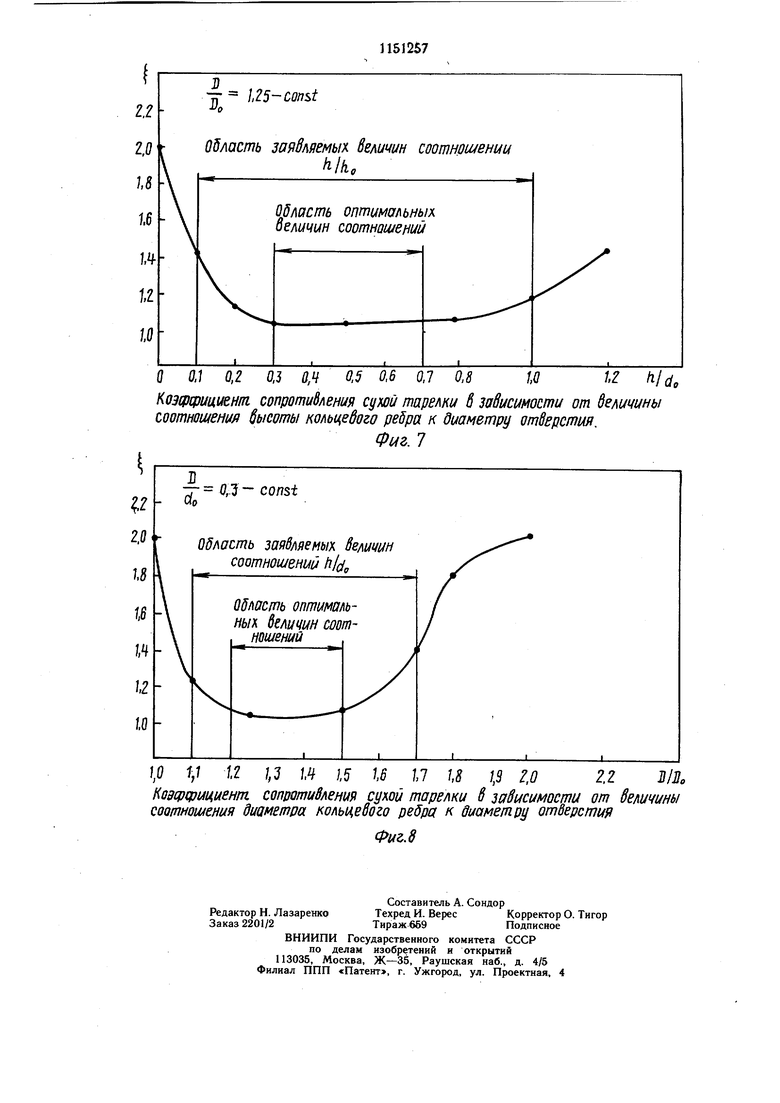

Изобретение относится к тарельчатым устройствам для тепло-и массообменных колонн, которые используются при абсорбции, ректификации, экстракции, в особенности работающих под вакуумом. Известны аппараты для смешения газа с жидкостью с трубами, направленными вниз. Трубы выполнены в виде цилиндров или усеченных конусов и выходят из отверстий в тарелках 1. На таких тарелках происходит взаимодействие газа (пара) с тонкой пленкой жидкости, стекающей по цилиндрическим или коническим трубам вследствие сил гравитации и адгезии. При том контакт газа (пара) с жидкостью происходит на фиксированной поверхности, приближенно равной сумме внутренних поверхностей труб. Увеличение конусности труб приводит к увеличению контакта фаз, а также увеличению нагрузки по жидости, но в то же время под действием силы тяжести часть стекающей жидкости отрывается в виде струй от стенок труб без контакта с газом, что снижает эффективность работы тарелки. Уменьшение конусности труб приводит к увеличению гидравлического сопротивления и5-за перекрытия части площади сечения трубы, стекающей жидкостью. К недостаткам этих тарелок следует также отнести относительно малую поверхность контакта фаз по сравнению с поверхностью контакта фаз, развиваемой в газожидкостном слое на барботажных тарелках. Известна также ситчатая тарелка, состоящая из перфорированного основания и переливных устройств 2J. Недостатками ситчатой тарелки являются относительно низкая производительность и узкий диапазон устойчивой работы. Эти недостатки обусловлены следующими причинами. Начало вступления тарелки в работу происходит при высоких скоростях (в атмосферных колоннах ,4-0,7м/с в зависимости от свободного сечения тарелки и диаметра отверстия, при этом большие значения скорости соответствуют большим значениям величин свободного сечения и диаметров отверстий), что связано с провалом жидкости, отрицательно влияющим на эффективность тарелки, конец устойчивой работы наступает при переходе к струйному (факельному) режиму работы тарелки (скорость Газа W 1,2- 1,6 м/с), когда струи газа (пара) прорывают- -л-.- -- ся сквозь слой жидкости и выходят на ее поверхность, при этом наступает резкое падение эффективности вследствие снижения поверхности контакта фаз и возникновения интенсивного уноса жидкости газом (паром). Кроме того, тарелка 1 предназначена для работы в условиях очень малых соотношений жидкость - газ (Z/G«0,01) и не может быть использована при соотношениях жидкость - газ, обычно используемых в колоннах с барботажными тарелкани (%«0,1-10). Целью изобретения является увеличение производительности тарелки, снижение гидравлического сопротивления и повышение эффективности массообмена. Цель достигается тем, что в контактной тарелке, имеющей перфорированное основание, отверстия снабжены коаксиальными кольцевыми ребрами или выступами внутренним диаметром входного сечения, большим ,диаметра отверстия, установленными со стороны входа газа (пара) на тарелку, при этом отнощение внутреннего диаметра коаксиального кольцевого ребра или выступа к диаметру отверстия равно 1,1 -1,6, а отношение величины высоты коаксиального кольцевого ребра или выступа к диаметру отверстия равно 0,2-1,0. На фиг. 1 схематично изображена предлагаемая тарелка, на фиг. 2 - узел I на фиг. 1; на фиг. 3 - узел II на фиг. 1; на фиг. 4 - схема истечения газовой (паровой) струи через отверстие ситчатой тарелки (известной); на фиг. 5 - то же. через отверстия тарелок с коаксиальным ребром; на фиг. 6 - то же, с выступом; на фиг. 7 - график экспериментальных исследований гидродинамики одиночных элементов ситчатых тарелок с коаксиальными кольцевыми ребрами (с соотношением геометрических параметров, находящимся в интервале предлагаемых значений) на расстоянии от отверстия 0,5 do при постоянной скорости; на фиг. 8 - то же, на расстоянии от отверстия 1,0 d . Контактная тарелка включает основание 1, отверстие 2, кольцевое ребро 3, высТарелка работает следующим образом. Газ (пар) поступает на тарелку через отверстия 2, снабженные коаксиальными кольцевыми ребрами, при этом газовая струя получает такое предварительное поджатие, что полностью заполняет собой сечение отверстия, препятствуя провалу жидкости. Далее газовая струя, получившая предварительное поджатие и имеющая да счет этого более высокую равномерность распределения локальных скоростей по сечению струи, взаимодействует с жидкостью, поступающей на тарелку. После контакта с жидкостью газовый (паровой) поток выхолит в сепарациониое пространство над тарелкой и поступает на вышележащую тарелку, а жидкость - на нижележащую faрелку. Таким образом, за счет предаарительндго поджатия струи газа тарелка ранее вступает в устойчивый режим работы без провала, а газовый факел, истекающий нз отверстия, имеет меньшую высоту. Поэтому переход к струйному режиму работы тарелки (при котором происходит инверсия фаз и резкое падение эффективности вследствие уменьшения величины поверхности контакта фаз) происходит позже, а следовательно, диапазон устойчивой эффективной работы тарелки расширяется. Предлагаемое соотношение геометрических размеров выбрано из следуюших соображений. При увеличении отношения коэффициент сопротивления возрастает за счет того, что поджатие струи таким ребром (выступом) недостаточно, и струя газа (пара), минуя кромку отверстия, продолжает сужаться за отверстием. Таким образом, не устраняются потери энергии стоуи, связанные с расширением ее. При уменьшении ,l коэффициент возрастает, что связано с тем, что кромка отверстия попадает в расширяюш.уюся струю газа (пара) и тем самым увеличивает сопротивление. При увеличении отношения ft/do l коэ ффициент f возрастает, так как входная кромка отверстия попадает в расширяюшийся участок струи и поток вынужден огибать ее, что приводит к некоторому сжатию струи за отверстием и соответствующему увеличению сопротивления. При уменьшеHHHft/do l ,1 наблюдается резкий рост , связанный с продолжающимся сжатием струи за отверстием. Из сказанного следует, что использование величины соотношений внутреннего диаметра входного сечения ребра (выступа) к диаметру отверстия или высоты ребра (выступа) к диаметру отверстия, больших или меньших предлагаемых интервалов значений, приводит либо к недостаточному поджатию струи газа (пара), т.е. сжатие струи продолжается за сечением отверстия, либо к поджатию струи таким образом, что сжатое сечение находится перед сечением отверстия и расширяющийся поток газа (пара) взаимодействует с кромкой отверстия. Оба эти случая приводят к повышению коэффициента сопротивления отверстия. Оптимальными величинами соотношений с точки зрения поставленных авторами целей для величин свободных сечений барботажных тарелок в диапазоне, обычно применяемом в промышленности (3-10%), являются ,2-1,5 tififdo 0,2-0,7. Сравнение работы предлагаемой тарелки с работой широко применяемой в промышленности высокопроизводительной крупнодырчатой ситчатой тарелки, показывает явные преимушества новой конструкции. Результаты сравнения представлены в таблице. Данные получены при сопоставительных исследованиях на стенде с колонной Ду 400 мм на системе воздух-вода в диапазоне рабочих параметров: нагрузки по жидкости и скорости газа 10-50 и 0,1-2,7 м/с соответственно. Интервалы значений приведенных в таблице величин соответствуют изменению свободных сечений тарелок в диапазоне от 3 до 10% Применение предлагаемой тарелки коаксиальными кольцевыми ребрами или выступами при предлагаемых геометрических соотношениях позволяет получить уменьшение потерь струи газа (пара), связанное с процессами сужения ее и последуюшего расширения при прохождении газа (пара) через отверстие, что позволяет значительно уменьшить коэффициент сопротивления отверстия, вследствие чего значительно уменьшается сопротивление тарелки. Кроме того, достигаются повышение производительности и расширение диапазона устойчивой работы за счет уменьшения нижнего и увеличения верхнего преде работы тарелки, а также повышение эффективности, обусловленное, во-первых, расширением диапазона работы тарелки в пенном режиме, при котором создается более высокая по сравнению со струйным режимом поверхность контакта фаз и происходит значительно меньший унос жидкости газовым (паровым) потоком, во-вторых, повышением величины и интенсивности обновления поверхности контакта фаз за счет получения однородной газо-жидкостной системы с пузырями малого диаметра как следствие улучше ния структуры газовых струй, т. е. равномерности распределения локальных скоростей по сечению струи. Таким образом, в отличие от других типов барботажных тарелок применение предлагаемой тарелки приводит к повышению производительности и расширению диапазона устойчивой работы при высоких показателях эффективности.

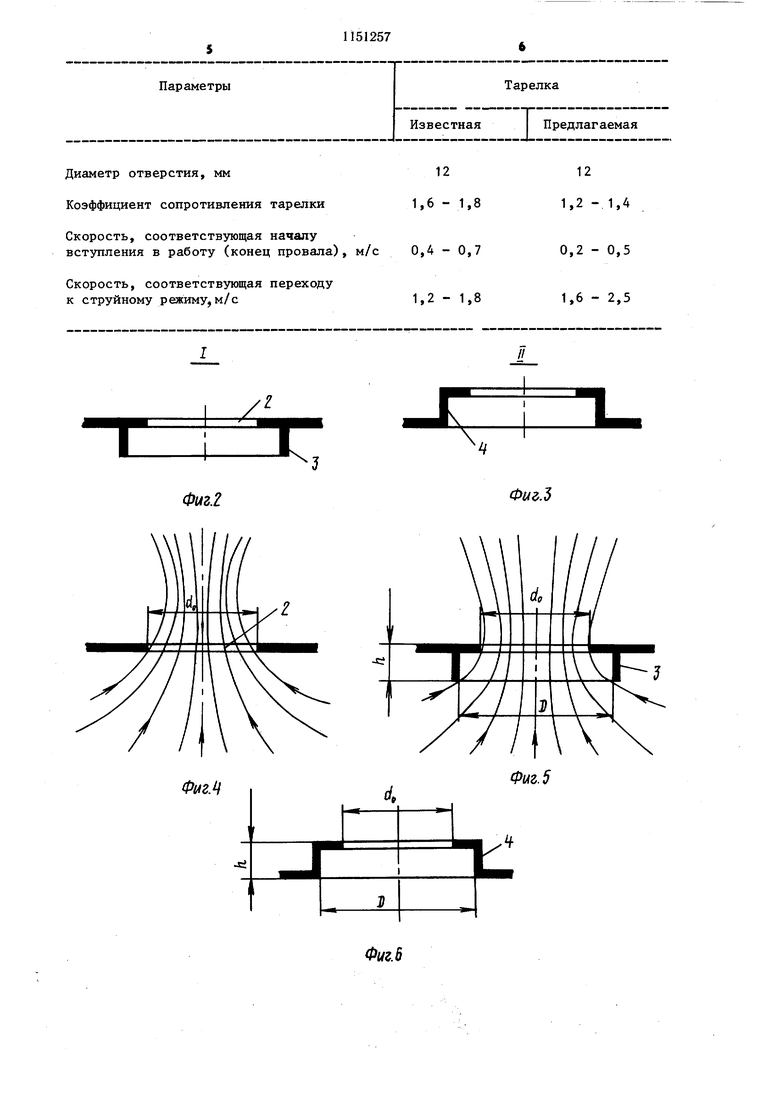

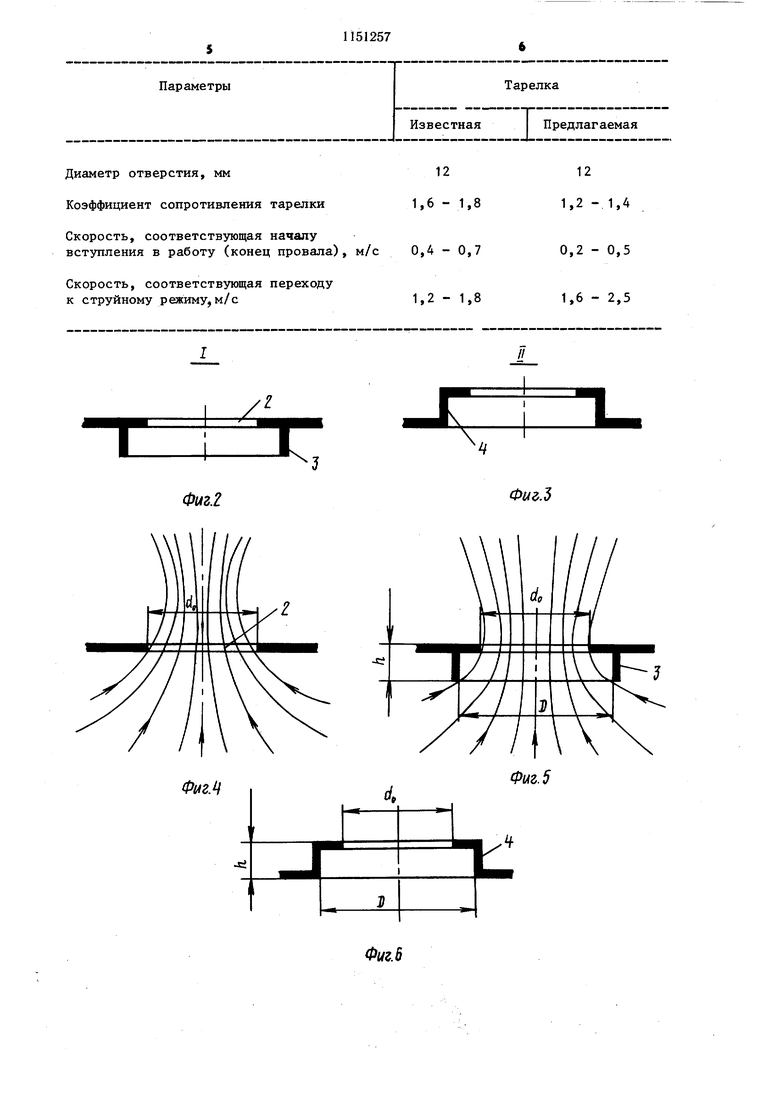

Диаметр отверстия, мм

Коэффициент сопротивления тарелки

Скорость, соответствующая началу

вст5шления в работу (конец провала),м/с

Скорость, соответствующая переходу

к струйному режиму, м/с

12 1,2 - 1,4

0,2 - 0,5 1,6 - 2,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменная колонна | 1981 |

|

SU988308A1 |

| Колонна для ректификации или абсорбции с перфорированными тарелками и отражателями | 1949 |

|

SU85573A1 |

| Контактное устройство | 1979 |

|

SU814382A1 |

| Струйная тарелка для массообменных колонн | 1978 |

|

SU967500A1 |

| КОЛОННА С КОНТАКТНЫМ УСТРОЙСТВОМ ТАРЕЛЬЧАТОГО ТИПА | 2011 |

|

RU2482898C1 |

| Тарелка для массообменных колонн | 1978 |

|

SU963143A2 |

| Тарелка провального типа | 1981 |

|

SU980740A1 |

| Барботажная тарелка | 1977 |

|

SU663414A1 |

| Колонна для тепло- и массообменных процессов | 1976 |

|

SU704640A1 |

| Колонна для тепло- и массообменных процессов | 1975 |

|

SU704639A1 |

КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ, имеющая перфорированное основание. отличающаяся тем, что, с целью увеличения ее производительности, снижения гидравлического сопротивления и повышения эффективности массообмена, отверстия тарелки снабжены коаксиальными кольцевыми ребрами или выступами внутреннем диаметром входного сечения, большим диаметра отверстия, установленными со стороны входа газа (пара) на тарелку, при этом отношение внутреннего диаметра коаксиального кольцевого ребра или выступа к диаметру отверстия 1,1 -1,6, а отношение величины высоты коаксиального кольцевого ребра или выступа к диаметру отверстия 0,2-1,0. сл to сл

Фиг.2

Фиг.5

.Ц

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Волокнистая масса для изготовления газетной бумаги | 1987 |

|

SU1497321A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Рамм В | |||

| М | |||

| Абсорбция газов, М., «Химия, 1966, с | |||

| Снегоочиститель для городских железных дорог | 1924 |

|

SU768A1 |

Авторы

Даты

1985-04-23—Публикация

1983-07-11—Подача