1.

Изобрете1ше относится к автоматическому акустическому контролю уровня жидкостей и сыпучих материалов и предназначено для автоматизации контроля уровня, преимущественно перегретых или раскаленных сыпучих материалов, в аппаратах с непрерывным (или близким к непрерывному) режимом поступления материала.

Такими аппаратами являются, например, котлы-утилизаторь тепла огарка в технологических линиях обжиговых печей в ртутной подотрасли, где температура огарка в контролируемых точках может изменяться в диапазоне 400-900°С.

Известно устройство для контроля уровней сыпучих и жидких материалов, содержащее емкость с контролируемым материалом, сцинтилляционные детекторы, коллиматоры детекторов, стапы1уго лампочку, держатель, электроннОИзмерительный блок и источник гамма-излучения 1.

Недостатком датюго уровнемера является низкая точность контроля при. неравномерном заполнении емкости контролируемым материалом.

Наиболее близким к изобретению является акустический локационный уровнемер, содержащий источник и приемник акустических колебаний, подключенные, соответственн к зондирующему генератору и усилителю, выход которого нодключен к детектору-ограничителю, а также последовательно соединенны синхронизатор, делитель, модулятор, электрошгьп ключ, зондирующий генератор, выход делителя через генератор строба и детектор-ограничитель подключен к первому входу триггера, второй вход которого подключен к выходу делителя, а выход - через интегратор к индикатору 2.

Недостатком уровнемера является низкая точность контроля уровня раскаленных и перегретых сред.

Целью изобретения является повышение точности контроля уровня в условиях перегретых и раскаленных сред.

Поставленная цель достигается тем, что в устройстве контроля дискретного уровня сред, содержащем источник акустических колебаний, приемник акустических колебаний, соединенный через усилитель и демодулятор с порюговым элементом, синхронизатор, дели тель частоты, выход которого соединен с одним из входов генератора строба, а также индикатор, истопгик акустических колебаний вьтопнен в виде отбойника из абразивостойкого материала, установленного на звукопроводе, одним концом жестко закрепленном на одной стенке с контролируемой срело, а другим проходящим через проти392

воположную стенку, а приемник выполнен в виде микрофона, укрепленного с образованием механического контакта на металлической пластине, жестко соединенной с выступающим из емкости концом звукопровода, причем вход синхронизатора подключен к выходу генератора строба, его выход подключен к второму входу генератора строба и первому входу блока индикации, второй

вход которого подключен к выходу порогового элемента, вход делителя частоты подключен к источнику фиксированной частоты.

Кроме того, с целью повышения достоверности контроля, устройство снабжено последовательно соединенными блоком формирования нормированной производительности, вход которого соединен с выходом синхронизатора, и задатчиком скорости, второй вход которого подключен к источнику эталонного

напряжения а - к второму входу синхронизатора.

Возбуждение акустических колебаний непосредственно в металлическом отбойнике, передача их к приемнику посредством металлического соединения, отсутствие каких-либо принципиальных ограничителей по исполнению акустического проводника (в том числе по его длине и соединениям как с источником акустических колебаний, так и с корпусом

ап гарата) и расположение приемника за пределами аппарата позволяют сделать устройство независимым от температуры материала. Эти же факторы дают возможность обеспечить полную герметичность аппарата. А фактор направленного распространения акустических волн от источника к приемнику по металлу (а не по газовой среде) делает устройство свободным от помех.

Наличие в предлагаемом устройстве блока

формирования нормированной производительности (скорости) дозатора материала, функционирование которого предусматривается от генератора строба, означает, что на время очередной проверки наличия (отсутствия)

уровня создается нормированный поток материала, т.е. нормированная интенсивность звуковых колебаний. Это, с одной стороны, повышает достоверность контроля, а с другой - упрощает логику устройства строба

и контроля вообще, так как вся логика

вырождается в несложный программный узел.

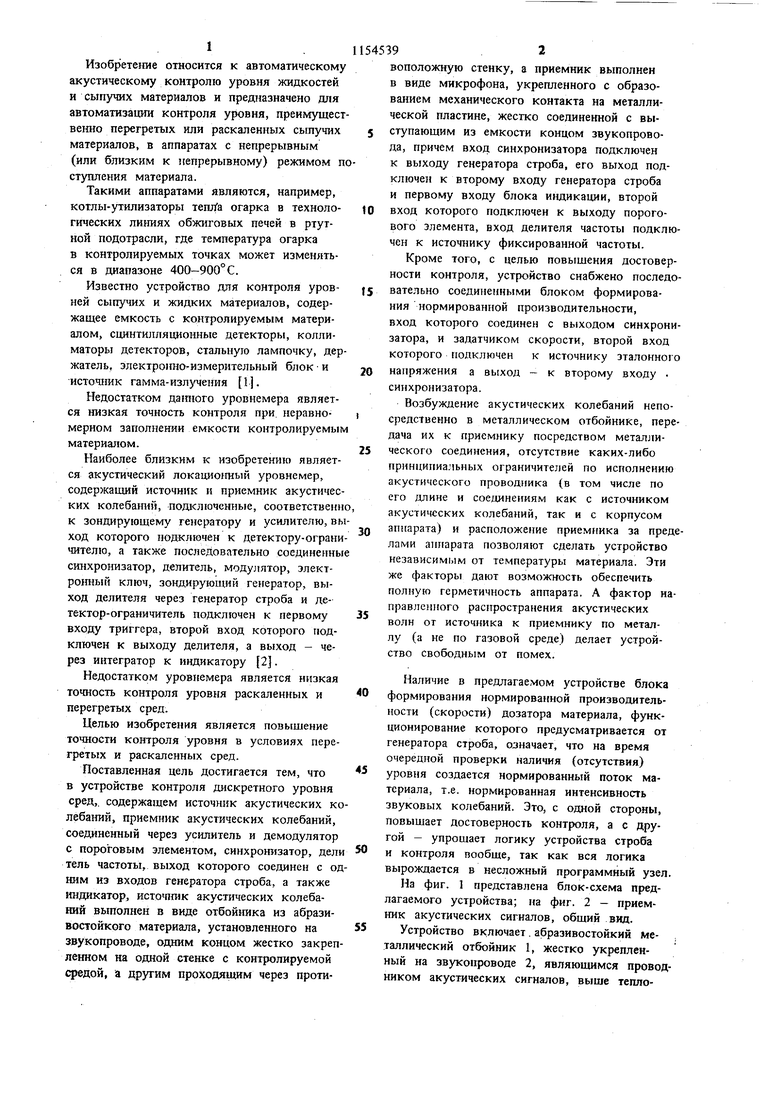

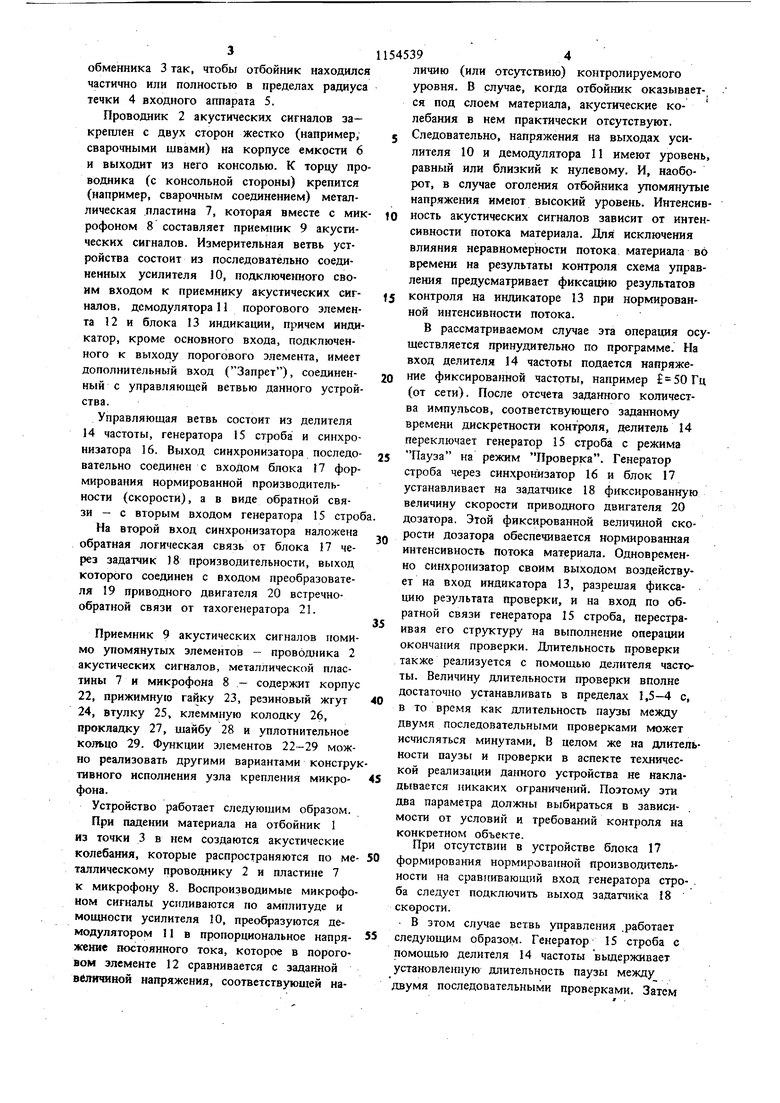

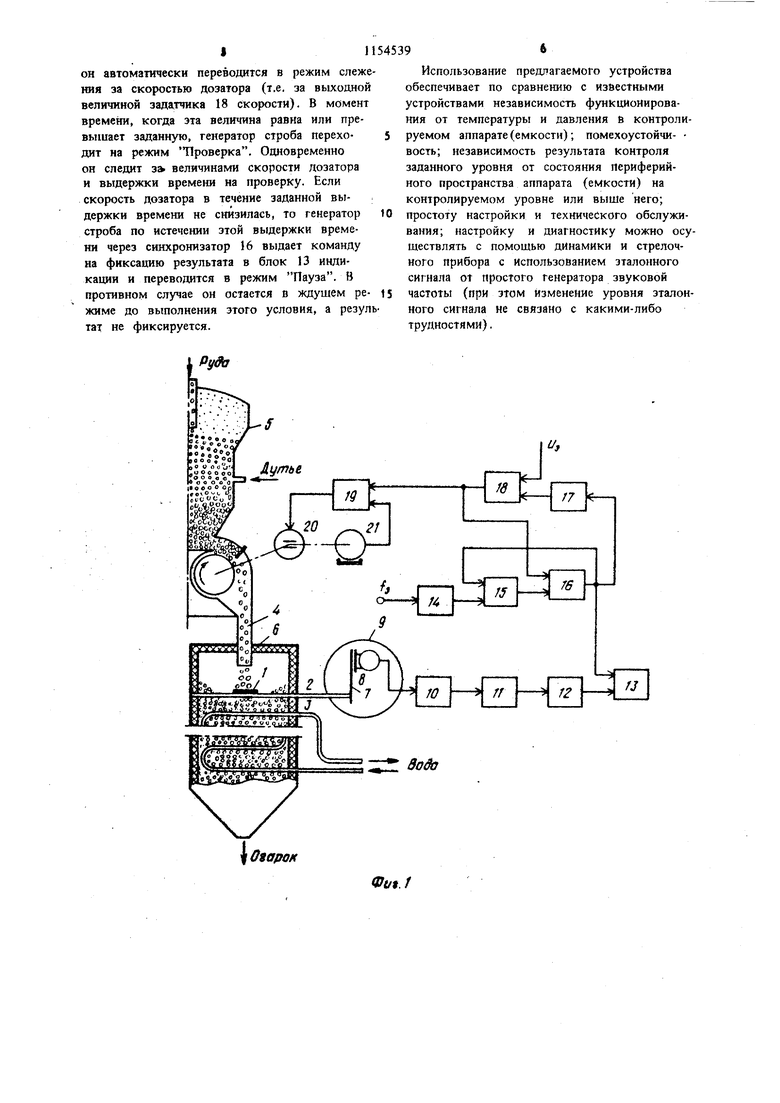

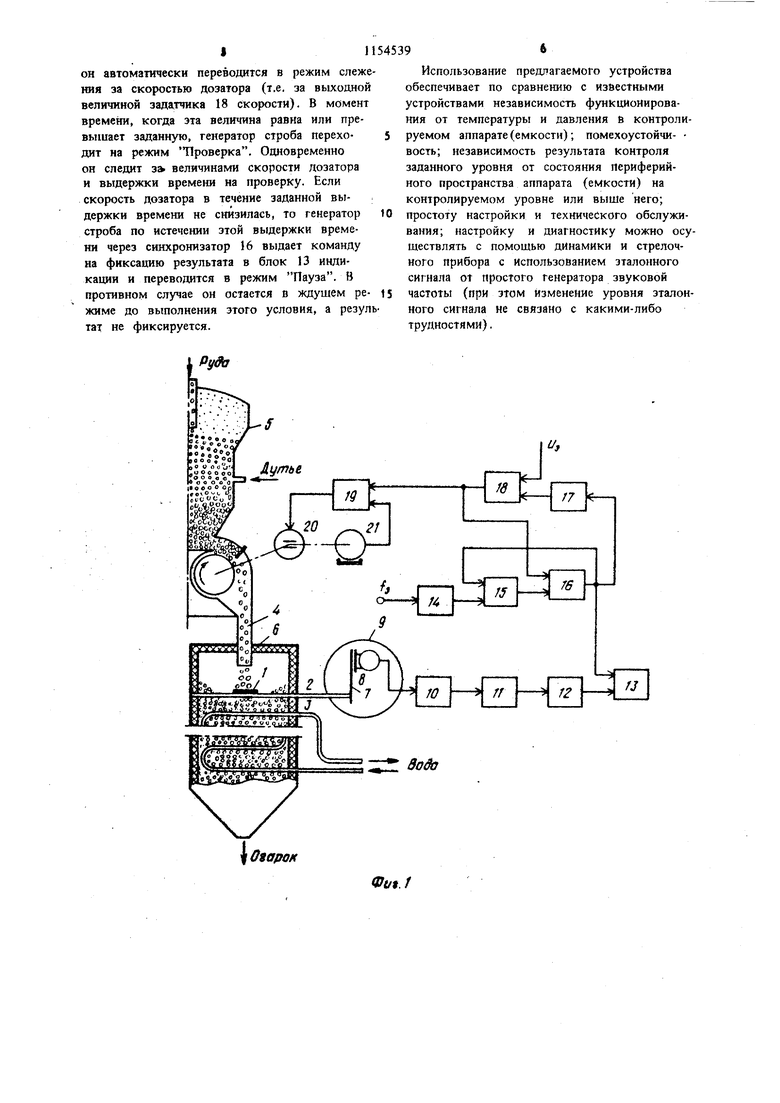

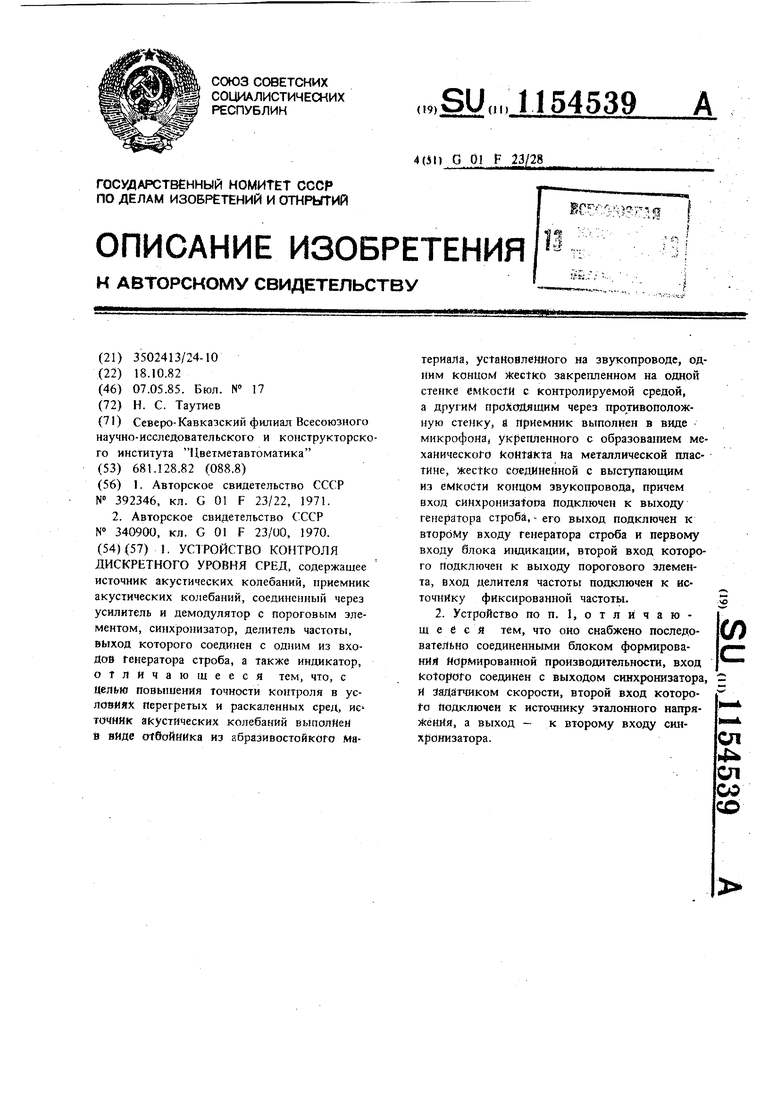

На фиг. 1 представлена блок-схема предлагаемого устройства; на фиг. 2 - приемник акустических сигналов, общий вид.

Устройство включает. абразивостойкий металлический отбойник 1, жестко укрепленный на звукопроводе 2, являющимся проводником акустических сигналов, выше теплообменника 3 так, чтобы отбойник находился частично или полностью в пределах радиуса течки 4 входного аппарата 5, Проводник 2 акустических сигналов закреплен с двух сторон жестко (например, сварочными швами) на корпусе емкости 6 и выходит из него консолью. К торцу про водника (с консольной стороны) крепится (например, сварочным соединением) металлическая пластина 7, которая вместе с мик рофоном 8 составляет приемник 9 акустических сигналов. Измерительная ветвь устройства состоит из последовательно соединенных усилителя 10, подключегшого своим входом к приемнику акустических сигналов, демодулятора 11 порогового элемента 12 и блока 13 индикации, причем иидикатор, кроме основного входа, подключенного к выходу порогового элемента, имеет дополнительный вход (Запрет), соединенный с управляющей ветвью данного устройства. Управляющая ветвь состоит из делителя 14 частоты, генератора 15 строба и синхронизатора 16. Выход синхронизатора последовательно соединен с вхоДом блока 17 формирования нормированной производительности (скорости), а в виде обратной связи - с вторым входом генератора 15 стро На второй вход синхронизатора наложена обратная логическая связь от блока 17 через задатчик 18 производительности, выход которого соединен с входом преобразователя 19 приводного двигателя 20 встречнообратной связи от тахогенератора 21. Приемник 9 акустических сигналов помимо упомянутых элементов - проводника 2 акустических сигналов, металлической пластины 7 и микрофона 8 - содержит корпус 22, прижимную гайку 23, резиновый жгут 24, втулку 25, клеммную колодку 26, прокладку 27, шайбу 28 и уплотнительное кольцо 29. Функции элементов 22-29 можно реализовать другими вариантами констру тивного исполнения узла крепления микрофона. Устройство работает следующим образом. При падении материала на отбойник 1 из точки 3 в нем создаются акустические колебания, которые распространяются по ме таллическому проводнику 2 и пластине 7 к микрофону 8. Воспроизводимые микрофо ном сигналы усиливаются по амплитуде и мощности усилителя 10, преобразуются демодулятором 11 в пропорциональное напряжени постоянного тока, которое в пороговом элементе 12 сравнивается с заданной величиной напряжения, соответствующей наличию (или отсутствию) контролируемого уровня, в случае, когда отбойник оказывается под слоем материала, акустические колебания в нем практически отсутствуют. Следовательно, напряжения на выходах усилителя 10 и демодулятора 11 имеют уровень, равный или близкий к нулевому. И, наоборот, в случае оголения отбойника упомянутые напряжения имеют высокий уровень. Интенсивность акустических сигналов зависит от интенсивности потока материала. Для исключения влияния неравномерности потока материала во времени на результаты контроля схема управления предусматривает фиксацию результатов контроля на индикаторе 13 при нормированной интенсивности потока. В рассматриваемом случае эта операция осуществляется принудительно по программе. На вход делителя 14 частоты подается напряжение фикснрова}шой частоты, например 50 Гц (от сети). После отсчета заданного количества импульсов, соответствующего заданному времени дискретности контроля, делитель 14 переключает генератор 15 строба с режима Пауза на режим Проверка. Генератор строба через синхронизатор 16 и блок 17 устанавливает на задатчике 18 фиксированную величину скорости приводного двигателя 20 дозатора. Этой фиксированной величиной скорости дозатора обеспечивается нормированная интенсивность потока материала. Одновременно синхронизатор своим выходом воздействует на вход индикатора 13, разрешая фиксацию результата проверки, и на вход по обратной связи генератора 15 строба, перестраивая его структуру на выполнение операции окончания проверки. Длительность проверки также реализуется с помощью делителя частоты. Величину длительности проверки вполне достаточно устанавливать в пределах 1,5-4 с, в то время как длительность паузы между двумя последовательными проверками может исчисляться минутами. В целом же на длительности паузы и проверки в аспекте технической реализации данного устройства не накладывается никаких ограничений. Поэтому эти jOBa параметра должны выбираться в зависимости от условий и требований контроля на конкретном объекте. При отсутствии в устройстве блока 17 формирования нормированной производ1Пельности на сравкивающий вход генератора стро- . ба следует подключить выход задатчика 18 скорости. В этом случае ветвь управления .работает следующим образом. Генератор 15 строба с помощью делителя 14 частоты вьщержИвает установленную длительность паузы между вумя последовательными проверками. Затем он автоматически переводится в режим слежения за скоростью дозатора (т.е. за выходной величиной задатчика 18 скорости). В момент времени, когда эта величина равна или превьниает заданную, генератор строба переходит на режим Проверка. Одновременно он следит 3 величинами скорости дозатора и выдержки времени на проверку. Если скорость дозатора в течение заданной выдержки времени не снизилась, то генератор строба по истечении зтой выдержки времени через синхронизатор 16 выдает команду ка фиксацию результата в блок 13 индикации и переводится в режим Пауза. В противном случае он остается в ждушем режиме до выполнения этого условия, а результат не фиксируется. 11

i. 96 Использование предлагаемого устройства обеспечивает по сравнению с известными устройствами независимость функционирова}шя от температуры и давления в контролируемом аппарате (емкости); помехоустойчи- вость; независимость результата контроля заданного уровня от состояния периферийного пространства аппарата (емкости) на контролируемом уровне или выше него; простоту настройки и технического обслуживания; настройку и диагностику можно осуществлять с помощью динамики и стрелочкого прибора с использованием эталонного сигнала от простого генератора звуковой частоты (при этом изменение уровня зталонкого сигнала не связано с какими-либо трудностями).

22 4 2

Фи.2

т 26 23 27 28

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ АКУСТИЧЕСКИХ ИСПЫТАНИЙ | 1972 |

|

SU429339A1 |

| Ультразвуковой уровнемер | 1990 |

|

SU1767354A1 |

| СИСТЕМА КОНТРОЛЯ РАБОТОСПОСОБНОСТИ КОМАНДНЫХ ТРАНСЛЯЦИОННЫХ ЛИНИЙ | 2005 |

|

RU2308158C2 |

| Ультразвуковой дефектоскоп | 1985 |

|

SU1364974A1 |

| Устройство для контроля качества изделий | 1983 |

|

SU1112271A1 |

| Устройство для считывания графической информации | 1985 |

|

SU1425735A1 |

| Эхо-импульсный глубиномер к многоканальному ультразвуковому дефектоскопу | 1973 |

|

SU438924A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ИЗМЕНЯЮЩЕЙСЯ ТОЛЩИНОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2044314C1 |

| Устройство для контроля качества изделий | 1984 |

|

SU1233042A1 |

| АКУСТИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ ПЕРЕМЕЩЕНИЙ | 1994 |

|

RU2090840C1 |

1. УСТРОЙСТВО КОНТРОЛЯ ДИСКРЕТНОГО УРОВНЯ СРЕД, содержащее источник акустических колебаний, приемник акустических колебаний, соединенный через усилитель и демодулятор с пороговым элементом, синхронизатор, делитель частоты, выход которого соединен с одним из входов генератора строба, а также индикатор, отличающееся тем, что, с целью повышения точности контроля в условиях Перегретых и раскаленных среД, ис точняк акустических колебаний выполнен 3 виде отбойника из абразивостойкого материала, устанойлеийого на зв)т опроводе, одним концом жестко закрепленном на одной стенке eMkoctH с контролируемой средой, а другим проХО-Дящим через противоположную стеНку, а приемник выполнен в виде микрофона, укрепленного с образованием меxaHH4ecKofo koHtSKta йа металлической пластине, Mcectko соединенной с выступающим из емкости концом звукопровода, причем вход синхрониза1ора подключен к выходу генератора строба, его выход подключен к второму входу генератора строба и первому входу блока индикации, второй вход которого Подключен к выходу порогового элемента, вход делителя частоты подключен к источнику фиксированной частоты. 2. Устройство по п. 1, отличаю(Л щее с Я тем, что оно снабжено последовательно соединенными блоком формированяя нормированной производительности, вход Kotopofo соединен с выходом синхронизатора, Я зядатчиком скорости, второй вход котороto подключен к источнику эталонного напряyketiM, а выход - к второму входу синел ел хронизатора. со CD

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| йСЕСОЮЗИАЯ nATEHTHO-IEXKl-E^HAF! | 0 |

|

SU392346A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| АКУСТИЧЕСКИЙ ЛОКАЦИОННЫЙ УРОВНЕМЕР | 0 |

|

SU340900A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-05-07—Публикация

1982-10-18—Подача