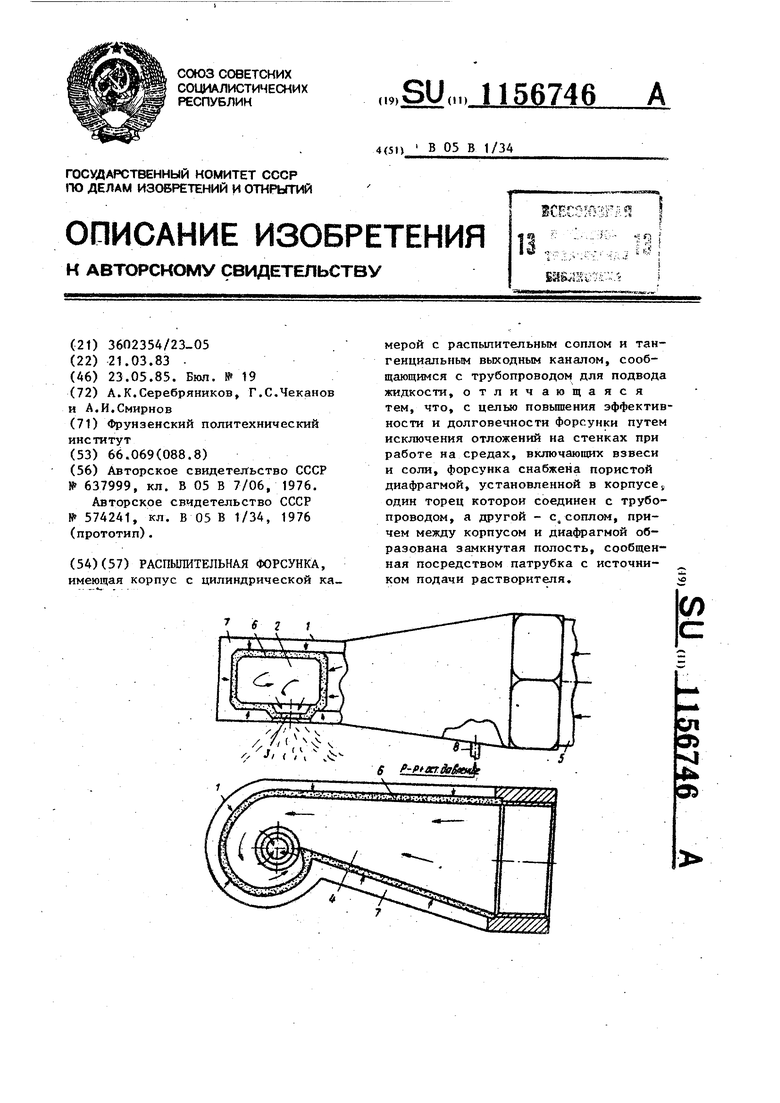

Изобретение относится к устройствам для мокрой очистки газов от механических, неорганических и других примесей при распьтении промывной жидкости в скоростных газопромы вателях и может быть испЬльзовано для промьшилениой и санитарной очист ки газов на тепловых электрических станциях и т.д. Известна распылительная форсунка содержащая корпус с конической наса кой, соединенной с магистралью сжатого воздуха и установленньш в корпусе центральный трубчатьй элемент для подвода распыляемой жидкости, причем форсунка снабжена элементами для формирования пристеночной пленки жидкости, установленными в корпу се с образованием полостей, сообщающихся с магистралью для подачи жид кости, которые выполнены в виде диф фузоров и пористых диафрагм 1 . Недостатком данной пневматическо форсунки является невозможность использования ее для орошения ско- ростных газопромывателей, например, водой гидрозолоудаления или золовых отвалов тепловых электрических стан ций, в связи с тем, что пленка жидкости формируется .ра внешней стороне элемента для подвода распыляемой жидкости, а также распыляемая жидкость находится в непосредственном контакте с поверхностью распылитель ных сопел, что создает благоприятные условия для образования различных отложений на элементах. Наиболее близким к изобретению по технической сути и достигаемому эффекту я1зляется распылительная форсунка, имеющая корпус с цнлиндрИ ческой камерой с распьшнтельньм соп лом и тангенциальным входным каналом, сообщающимся с трубопроводом для подвода жидкости И. Недостатком известной форсунки является недолговечность в работе при многократном использовании промывной жидкости, содержащей различные взвеси и соли, которые образуют отложения на внутренней поверхности форсунки. Эти отложения перекрьюают живое сечение форсунки и прекращают ее действие. Цель изобретения - повышение эффективности и долговечнос-ги форсунки путем исключения отложений на стенках при работе на средах, включающих взвеси и соли. Указанная цель достигается тем, что в- распылительной форсунке, имеющей корпус с цилиндрической камерой с распьшительным соплом и тангенциальным водным каналом, сообщающимся с трубопроводом для подвода жидкости, форсунка снабжена пористой диафрагмой, установленной в корпусе один торец которой соединен с трубопроводом, а другой - с соплом, причем между корпусом и диафрагмой образована Замкнутая полость, сообщенная посредством патрубка с источником подачи растворителя. Такое вьтолнение конструкции позволяет периодично или непрерывно подавать растворитель на внутреннюю поверхность форсунки и устранять отложения, что позволяет практически сделать работу форсунки долговечной. На чертеже показана форсунка, общий вид, Распылительная форсунка содержит корпус t с цилиндрической: камерой 2 с распьшитеЛьньи соплсм 3 и тангенциальным входным каналом 4, сообщающимся с трубопроводом 5 для подвода жидкости. Форсунка снабжена пористой диафрагмой 6, установленной в корпусе 1, один торец которой соединен с трубопроводом 5, а дрзггой - с соплом 3, причем между .корпусом 1 и диафрагмой 6 образована замкнутая полость 7, сообщенная посредством патрубка 8 с источником подачи растворителя. Распьшительная форсунка работае следующим образом. Оборотная вода из трубопровода 5 ёрез тангенциальньй входной канал 4 поступает э цилиндрическую камеру 2 корпуса 1, где поток закручивается и выбрасывается из сопла 3 в полость газоочистного аппарата. На выходе из сопла 3 под воздействием центробежных сил вода распыляется на мелкие частицы, В процессе движения воды в канале 4 и камере 3 между водой и внутренней поверхностью диафрагмы 6 происходит длительный контакт и образуются отложения, загромождающие живое сечение канала 4 и камеры 2 и нарушающие процесс нормального распьшения воды. Через патрубок 8 в замкнутое пространство между корпусом 1 и диафрагмой 6 под давлением, которое превьппает давление оборотно воды, подается соляная кислота. Здесь происходит равнрмерное распре деление кислоты вокруг диафрагмы 6, а затем сквозь поры стенки диафрагмы - просачивание кислоты в канал 4 и камеру 2, В результате просачивания на внутренней поверхности диафрагмы 6 образуется тонкая пленка кислоты, которая исключает прямой контакт между поверхностью и оборот ной водой, что полностью предотвращает образование отложений и обеспе чивает долговечность в работе форсу ки на оборотной воде. При этом наличие источника давле ния со стороны.растворителя отложеНИИ позволяет регулировать толщину пленки кислоты на внутренней поверх ности диафрагмы 6 путем изменения величины превышения давления кислот над давлением оборотной воды в кана ле 4. Это дает возможность устранят отложения при повыпении расходов оборотной вода| через форсунку и увеличения концентрации взвесей и солей в воде. Выполнив диафрагму 6 пористой можно использовать для оретпения газопромывателей известковый раствор . повьшенной концентрации4 Многократное использование воды систем гидрозолоудаления тепловых электрических стандаях дпя орошения мокрых золоуловителей позволяет не только в несколько раз снизить потребление воды и эффективно улавливать летучую золу, но и в значительной мере улавливать из о жовых газо газообразные примеси, такие как SOx и другие. Все это реализуется в од ном газоочистном аппарате. Как правило, работа золоуловителей на оборотной системе орошения недолговечна, так как форсунки, рас- . пыляющие воду, забиваются различньми отложениями, которые образуют содержащиеся в воде взвеси и соли, например, кальция и др. Скорость образования отложений и перекрытия живого сечения Форсунки достаточно высока, поэтому для достижения непрерывности процесса очистки дьмовых газов при использовании оборотной воды требуется устанавливать газоочистное оборудование со 100% резервированием, что позволяет попеременно выполнять промывку и чистку оборудования, сохраняя непрерывную очистку дьиовых газов. Преимущество предлагаемой форсунки в сравнении с известной заключается в долговечности в работе при многократном использовании воды систем гидрозолоудаления; в универсализации работы мокрых золоуловителей, т.е. в одновременной очистке дымовых газов от летучей золы и газообразнь1х примесей в одном аппарате, в снижении потребления технической воды на газоочистку, в снижении капитальных затрат на 50%, так как исключается необходимость в 100% дублировании газоочистного оборудования, в снижении эксплуатационных затрат более чем на 70% за счет снижения гидравлического сопротивления форсунок, уменьшения количества ремонтов, вызванных отложениями, и сокращения штатов эксплуатационного персонала в повьш1ении эффективности использования технологического оборудования тепловых станций из-за стабилиза ции работы мокрых золоуловителей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылительная форсунка | 1987 |

|

SU1407568A1 |

| Оборотная система гидрозолоудаления | 1985 |

|

SU1315741A1 |

| Способ предупреждения роста минеральных отложений в оборотной системе гидрозолоудаления | 1990 |

|

SU1725024A1 |

| Оборотная система гидрозолоудаления | 1982 |

|

SU1030618A1 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2013 |

|

RU2544650C1 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2009 |

|

RU2385438C1 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2010 |

|

RU2435102C1 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2017 |

|

RU2659983C1 |

| ЗОЛОУЛОВИТЕЛЬ КОЧЕТОВА | 2012 |

|

RU2489650C1 |

| Способ обработки щелочной осветленной воды систем гидрозолоудаления | 1982 |

|

SU1065661A1 |

РАСПЫЛИТЕЛЬНАЯ ФОРСУНКА, имеющая корпус с цилиндрической ка7 6 2 мерой с распылительным соплом и тангенциальным выходным каналом, сообщающимся с трубопроводом для подвода зкидкости, отличающаяся тем, что, с целью повышения эффективности и долговечности Форсунки путем исключения отложений на стенках при работе на средах, включающих взвеси и соли, форсунка снабжена пористой диафрагмой, установленной в корпусе один торец которой соединен с трубопроводом, а другой - с, соплом, причем между корпусом и диафрагмой образована замкнутая полость, сообщенная посредством патрубка с источником подачи растворителя. СО

| Пневматическая форсунка | 1976 |

|

SU637999A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Водоразбрызгивающее сопло | 1976 |

|

SU574241A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-05-23—Публикация

1983-03-21—Подача