трубы 3, элементы для непрерывного формирования пристеночной пленки жидкости, выполненные в виде диффузоров 4 и 5, образующих с поверхностью конической трубы 3 и поверхностью конической насадки 2 полости и кольцевые выходные щели (не показаны). Штуцеры 6 и 7 служат для сообщения полостей с магистралью подачи жидкости, щтуцер 8 соединяет форсунку с магистралью сжатого газа, а щтуцер 9 служит для подвода распыляемого агента.

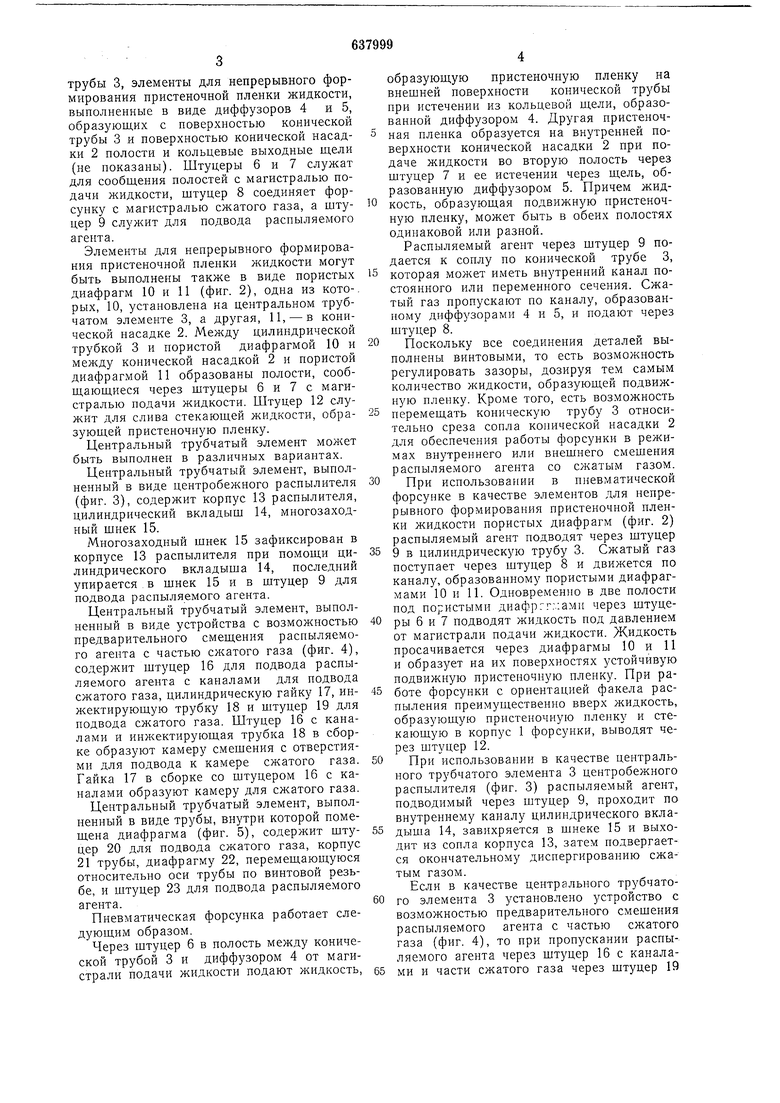

Элементы для непрерывного формирования пристеночной пленки л идкости могут быть выполнены также в виде пористых диафрагм 10 и 11 (фиг. 2), одна из кото-, рых, 10, установлена на центральном трубчатом элементе 3, а другая, 11, - в конической насадке 2. Между цилиндрической трубкой 3 и пористой диафрагмой 10 и между конической насадкой 2 и нористой диафрагмой 11 образованы полости, сообщающиеся через щтуцеры 6 и 7 с магистралью подачи жидкости. Штуцер 12 служит для слива стекающей жидкости, образующей пристеночную пленку.

Центральный трубчатый элемент может быть выполнен в различных вариантах.

Центральный трубчатый элемент, выполненный в виде центробежного распылителя (фиг. 3), содержит корпус 13 распылителя, цилиндрический вкладыщ 14, многозаходный щнек 15.

Многозаходный щнек 15 зафиксирован в корпусе 13 распылителя при помощи цилиндрического вкладыща 14, последний упирается, в щнек 15 и в щтуцер 9 для подвода распыляемого агента.

Центральный трубчатый элемент, выполненный в виде устройства с возможностью предварительного смещения расныляемого агента с частью ся атого газа (фиг. 4), содержит щтуцер 16 для подвода распыляемого агента с каналами для подвода сжатого газа, цилиндрическую гайку 17, инл ектирующую трубку 18 и щтуцер 19 для подвода сжатого газа. Штуцер 16 с каналами и инжектирующая трубка 18 в сборке образуют камеру смещения с отверстиями для подвода к камере сжатого газа. Гайка 17 в сборке со щтуцером 16 с каналами образуют камеру для сл атого газа. Центральный трубчатый элемент, выполненный в виде трубы, внутри которой помещена диафрагма (фиг. 5), содержит щтуцер 20 для подвода сжатого газа, корпус 21 трубы, диафрагму 22, перемещаюпдуюся относительно оси трубы по винтовой резьбе, и щтуцер 23 для подвода распыляемого агента.

Пневматическая форсунка работает следующим образом.

Через щтуцер 6 в полость между конической трубой 3 и диффузором 4 от магистрали подачи жидкости подают жидкость.

образующую пристеночную пленку на внещней поверхности конической трубы при истечении из кольцевой щели, образованной диффузором 4. Другая пристеночная пленка образуется на внутренней поверхности конической насадки 2 при подаче жидкости во вторую полость через штуцер 7 и ее истечении через щель, образованную диффузором 5. Причем жидкость, образующая подвижную пристеночную пленку, может быть в обеих полостях одинаковой или разной.

Распыляемый агент через щтуцер 9 подается к соплу по конической трубе 3, которая может иметь внутренний канал постоянного или переменного сечения. Сжатый газ нропускают по каналу, образованному диффузорами 4 и 5, и подают через щтуцер 8.

Поскольку все соединения деталей выполнены винтовыми, то есть возможность регулировать зазоры, дозируя тем самым количество жидкости, образующей подвижную пленку. Кроме того, есть возможность

перемещать коническую трубу 3 относительно среза сопла конической насадки 2 для обеспечения работы форсунки в режимах внутреннего или внещнего смещения распыляемого агента со сжатым газом.

При использовании в пневматической форсунке в качестве элементов для непрерывного формирования пристеночной пленки жидкости пористых диафрагм (фиг. 2) распыляемый агент подводят через щтуцер

9 в цилиндрическую трубу 3. Сжатый газ поступает через щтуцер 8 и движется по каналу, образованному пористыми диафрагмами 10 и 11. Одновременно в две полости под пористыми диафр:г:.:ами через щтуцеры 6 и 7 подводят жидкость под давлением от магистрали подачи жидкости. Жпдкость просачивается через диафрагмы 10 и И и образует на их поверхностях устойчивую подвижную пристеночную пленку. При работе форсунки с ориентацией факела распылення преимущественно вверх жидкость, образующую пристеночную пленку и стекающую в корпус 1 форсунки, выводят через щтуцер 12.

При использовании в качестве центрального трубчатого элемента 3 центробежного распылителя (фиг. 3) распыляемый агент, подводимый через щтуцер 9, проходит по внутреннему каналу цилиндрического вкладыша 14, завихряется в шнеке 15 и выходит из сопла корпуса 13, затем подвергается окончательному диспергированию сжатым газом.

Если в качестве центрального трубчатого элемента 3 установлено устройство с возможностью предварительного смещения распыляемого агента с частью сжатого газа (фиг. 4), то при пропускании распыляемого агента через щтуцер 16 с каналами и части сжатого газа через щтуцер Ш

за счет инл екции происходит смешение распыляемого агепта в смесительной камере со сжатым газом, и распыляемый агент образует поток, содержащий пузырьки газа. Этот поток по инжектирующей трубке 18 пропускают на окончательное диспергирование в области сопла форсунки.

При работе центрального трубчатого элемента, выполненного в виде трубы с диафрагмой (фиг. 5), в полость, образованную корпусом 21, щтуцером 20 и диафрагмой 22, подают через щтупер 23 распыляемый агент, который далее пропускают через зазор, образованный корпусом 21 трубы и диагЬрагмой 22.

Сжатый газ подают через штуцер 20. Поток распыляемого агента при выходе из корпуса 21 диспергируется двухсторонним потоком сжатого газа, чем обеспечивается улучшенное диспергирование.

Изобретение позволяет добиться надежной работы при наньтлении нолимерных веществ па бумажное полотно путем предотвращения забивапия форсунки подсыхающими частицами распыляемого пленкообразователя, а также уменьшает громоздкость узла нанесения покрытия п, следовательно, упрощает его обслуживание; облегчает изготовление узла наиесенпя покрытий из-за мепьшпх требовапий к относительному расположению узла нанесения покрытий и бумаги; сокращает обрывность и облегчает заправку бумажного полотна из-за отсутствия механического контакта между бумагой и наносящим устройством; снижает стоимость и трудоемкость изготовления устройств для нанесения покрытий из-за отсутствия наносятдих элементов с линейнымн размерами, равными П1ирине бумагоделательной машины.

Вероятность повреждения наносящего элемента инородными телами и бумагой практически отсутствует из-зя того, что форсунки отделены от бумагн зоной формирования Факела распыливания.

Мальте габариты форсунки по сравнению с клеильными прессами и шаберными устройствами облегчают их установку на существующие бумагоделательные машины при молеонилации последних. Возможность распылят , вязкие п конпентрированные растворг) позволит наносить па поверхность полотна любое количество нроклеивающего состава.

В других областях техники, где производится распыленне веществ, засоряющнх форсункн, например прп сущке разнообразных веществ, при нанесении лакокрасочных покрытий, нри сжигании топлива, применение предлагаемого способа также дает преимущества. Во-первых, предлагаемая пневматическая форсунка проще и дешевле применяющихся центробежных

распылнтельных механнзмов. Во-вторых, она дает возмон ность регулировать нроцесс распыления, так как на форму и дисперсный состав факела распыления влияют параметры ДВУХ потоков: распыляемого

агента и гяза. В-третьих, значительно возрастает универсальность распыления на одном устройстве, поскольку предлагаемое устройство позволяет распылять практически любые жидкости.

Формула изобретения

1. Пневматическая форсунка, содержащая корпус с копической насадкой, соедипенный с магистралью сл атого газа, п установленный в корпусе центральный трубчатый элемент для подвода распыляемого агента, отличающийся тем, что, с целью предотвращения засорения форсункн. она снабжена элементами для формирования пристеночной нленки жидкости, установленными в корпусе с образованием полостей, сообщающихся с магистралью иодачи жидкости.

2. Форсунка по п. I, отличающаяся тем, что элементы .т:ля формирования нристеночной пленки жидкости выполнены в виде диффузоров, образующих с центральными трубчатым элементом н конической

насадкой кольневые выходные щели.

3. Форсунка по п. 1, от л и ч а ю HI а я ся тем. что элементы для формирования пристеночной пленки жидкостп выполиены в виде пористых диафрагм, одна из которых

устаповлепа па пентральпом трубчатом элементе, а другая - в конической насадке.

Источтшки информации: принятые во внимание при экспертизе

1. Пажи Д. Г., Корягин А. А., Ламм Э. Л. Распыливающне устройства в химической промышленности. М., «Химия, 1975, с. 64.

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Распылитель | 1976 |

|

SU654259A1 |

| Распылительная форсунка | 1983 |

|

SU1156746A1 |

| Насадка пневматическая для распыления жидкости в фонтане | 2020 |

|

RU2749375C1 |

| УСТАНОВКА ДЛЯ СУШКИ РАСТВОРОВ, СУСПЕНЗИЙ И ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 2017 |

|

RU2672983C1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2017 |

|

RU2650274C1 |

| СИСТЕМА ДОУВЛАЖНЕНИЯ ВОЗДУХА | 2017 |

|

RU2649737C1 |

| АППАРАТ ДЛЯ НАПЫЛЕНИЯ СТЕКЛОПЛАСТИКА | 1971 |

|

SU296376A1 |

| КОНИЧЕСКИЙ ФОРСУНОЧНЫЙ СКРУББЕР | 2017 |

|

RU2665526C1 |

| СКРУББЕР С ПОДВИЖНОЙ НАСАДКОЙ | 2017 |

|

RU2654744C1 |

| УСТАНОВКА УТИЛИЗАЦИИ ТЕПЛА ОБОРУДОВАНИЯ | 2017 |

|

RU2661471C1 |

«

/

J5

Раг.Ь

/5

20

21

fuz.S

Авторы

Даты

1982-07-07—Публикация

1976-06-30—Подача