1

Изобретение относится к электрофизическим методам обработки материалов, в частности к электроискровой обработке и легированию.

Целью изобретения является повышение производительности и качества покрытия путем увеличения частот следования технологических импульсо и улучшения тепловой связи электрода с токЬограничивающим резистором.

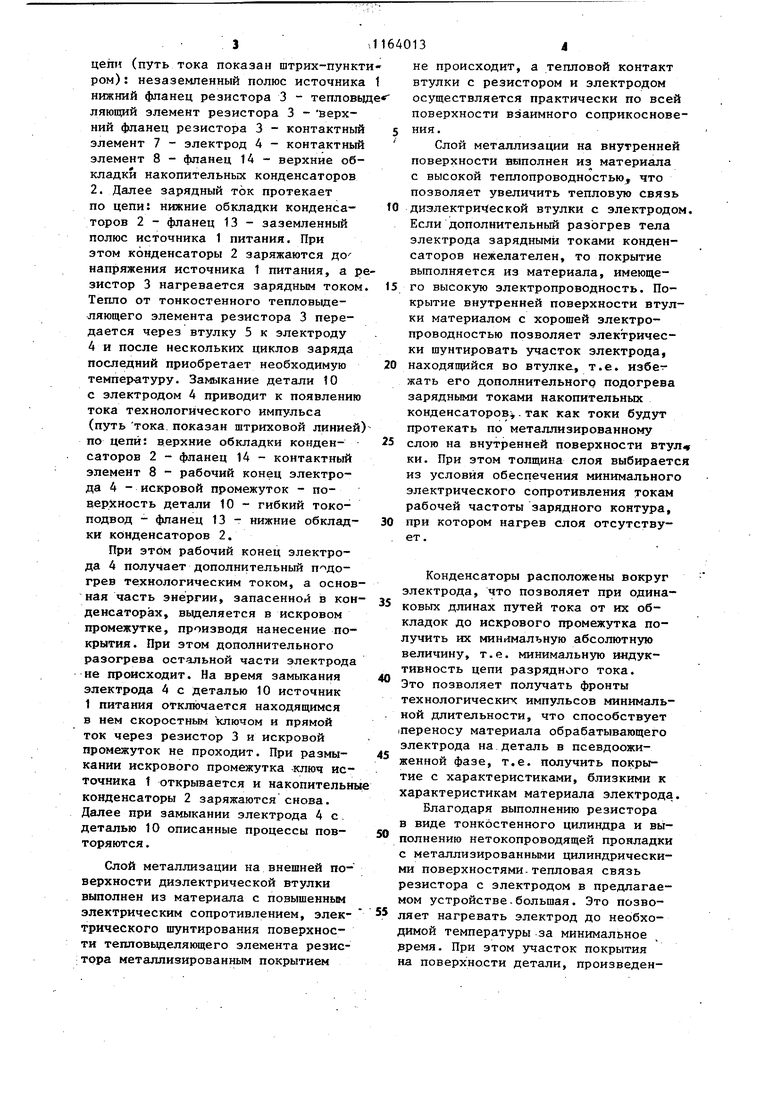

На чертеже представлено предлагаемое устройство.

Устройство включает в себя источник 1 питания со скоростным ключом, имеющий малое внутреннее сопротивление для высокочастотного тока, керамические малоиндуктивные накопительные конденсаторы 2, токоограничивающий резистор 3, изолированны от электрода 4 втулкой 5 с металлизированными цилиндрическими поверхностями 6. Слой металлизации на внешней поверхности втулки 5 выполнен из материала с повышенным электрическим сопротивлением, а слой на ее внутренней поверхности выполнен из материала с высокой теплопроводностью. Устройство включает также контактные элементы 7 и 8, вибростол 9 с изолированной от него обрабатываемой деталью 10, диэлектрические теплоизолирующие втулки 11 и 12, фланцы 13 и 14 для крепления накопительных конденсаторов 2, корпус 15 устройства, закрепленный на станине вибростола 9 (станина не показана) с возможностью перемещени вдоль поверхности детали 10, винт 16 для фиксации элементов устройства, находящихся в корпусе 15.

Токоограничивающий резистор 3 имеет тонкостенный тепловьщеляющий элемент, образующий в сечении полый цилиндр, и фланцы крепления, одним из которых резистор 3 соединяется с Незаземленным полюсом истоника 1, а другим через контактный элемент 1-е нерабочим концом электрода 4.

Диэлектрическая втулка 5 из материала с высокой теплопроводностью (например из керамики на основе окиси циркония) расположена в отверстии, резистора 3. В отверстии втулки 5 на:ходится обрабатывающий электрод 4..Металлизированны поверхности 6 втулки 5 плотно прилегают к тепловыделяющей поверхности

40132

резистора 3 и к поверхности электрода 4, обеспечивая тепловой контакт между ними.

Резистор 3 теплоизолирован от 5 внешней среды втулкой 12, прилегающей к его фланцам и отстоящей от его тепловыделяющей цилиндрической поверхности. Фланец резистора 3, соединенный с неэаземпенным полюсом

О источника 1, опирается на теплоизолирующую диэлектрическую втулку 11, находящуюся во флчнце 14. Фланец 14 прижимает накопительные конденсаторы 2, расположенные вокруг рабочего конца электрода, и, следовательно, вокруг искрового промежутка, к фланцу 13, ввинченному в корпус 15 устройства. Необходимое усилие сжатия обеспечивает винт 16,

0 воздействующий на фланец резистора 3, соединенный с источником 1, через теплоизолирующую втулку 12. Фланец 14 имеет контактный элемент

8,с помощью которого верхние обклад5 ки накопительных конденсаторов 2

подсоединяются к рабочему концу электрода 4. Нижние обкладки конденсаторов 2 с помощью фланца 13 и гибкого токрподвода подсоединены

0 к обрабатываемой детали 10. Источник питания 1 соединяется с резистором 3 и фланцем 13 бифилярным токоподводом.

В рабочем режиме-деталь 10,

5 колеблясь совместно с вибростолом

9,касается электрода 4, периодически замыкая искровой промежуток. Корпус 15 устройства, закрепленный на станине вибростоЛа, перемещается вдоль поверхности детали 10 совер шая строчно-кадровые движения.

По мере износа электрода 4 механизм подачи электрода (не показан) периодически выдвигает его на

5 расстояние, необходимое для осуществления оптимальной осцилляции. При этом контактные элементы 7 и 8 и внутренняя поверхность втулки 5 скользят по поверхности электрода 4.

Работу устройства целесообразно рассмотреть с момента, когда источник 1 отключен, конденсаторы 2 разряжены, а искровой промежуток между электродом 4 и деталью 10 разомкнут.

При включении источника питания 1 и разомкнутом промежутке скоростной ключ источника 1 открывается и ток заряда конденсатора 2 течет по цепи (путь тока показан штрих-пунк ром) : незаземленный полюс источник нижний фланец резистора 3 - теплов ляющий элемент резистора 3 - верхний фланец резистора 3 - контактны элемент 7 - электрод 4 - контактны элемент 8 - фланец 14 - верхние об кладки накопительных конденсаторов 2. Далее зарядный ток протекает по цепи: нижние обкладки конденсаторов 2 - фланец 13 - заземленный полюс источника 1 питания. При этом конденсаторы 2 заряжаются до напряжения источника 1 питания, а зистор 3 нагревается зарядным токо Тепло от тонкостенного тепловьщеляющего элемента резистора 3 передается через втулку 5 к электроду 4 и после нескольких циклов заряда последний приобретает необходимую температуру. Замыкание детали 10 с электродом 4 приводит к появлени тока технологического импульса (путь тока показан штриховой линие по цепи: верхние обкладки конденсаторов 2 - фланец 14 - контактный элемент 8 - рабочий конец электрода 4 - искровой промежуток - поверхность детали 10 - гибкий токоподвод - фланец 13 - нижние обклад ки конденсаторов 2. При этом рабочий конец электрода 4 получает дополнительный п догрев технологическим током, а основ ная часть энергии, запасенной в кон денсаторах, вьщеляется в искровом промежутке, производя нанесение покрытия. При этом дополнительного разогрева остальной части электрода не происходит. На время замыкания электрода 4 с деталью 10 источник 1 питания отключается находящимся в нем скоростным ключом и прямой ток через резистор 3 и искровой промежуток не проходит. При размыкании искрового промежутка ключ источника t открывается и накопительн конденсаторы 2 заряжаются снова. Далее при замыкании электрода 4 с. деталью 10 описанные процессы повторяются. Слой металлизации на внешней поверхности диэлектрической втулки выполнен из материала с повышенньм электрическим сопротивлением, электрического шунтирования поверхности тепловьвделяющего элемента резистора металлизированным покрытием не происходит, а тепловой контакт втулки с резистором и электродом осуществляется практически по всей поверхности взаимного соприкосновения. Слой металлизации на внутренней поверхности выполнен из материала с высокой теплопроводностью, что позволяет увеличить тепловую связь диэлектри еской втулки с электродом. Если дополнительный разогрев тела электрода зарядными токами конденсаторов нежелателен, то покрытие выполняется из материала, имеющего высокую электропроводность. Покрытие внутренней поверхности втулки материалом с хорошей электропроводностью позволяет электрически шунтировать участок электрода, находящийся во втулке, т.е. избе жать его дополнительногд подогрева зарядными токами накопительных конденсаторов.так как токи будут протекать по металлизированному слою на внутренней поверхности втул- ки. При этом толщина слоя выбирается из условия обеспечения минимального электрического сопротивления токам рабочей частоты зарядного контура, при котором нагрев слоя отсутствует , Конденсаторы расположены вокруг электрода, что позволяет при одинаковых длинах путей тока от их обкладок до искрового промежутка получить их минимальную абсолютную величину, т.е. минимальную индуктивность цепи разрядного тока. Это позволяет получать фронты технологических импульсов минимальной длительности, что способствует .переносу материала обрабатывающего электрода на.деталь в псевдоожиженной фазе, т.е. получить покрытие с характеристиками, близкими к характеристикам материала электрода. Благодаря выполнению резистора в виде тонкостенного цилиндра и выполнению нетокопроводящей прокладки с металлизированными цилиндрическими поверхностями-тепловая связь резистора с электродом в предлагаемом устройстве.большая. Это позволяет нагревать электрод до необходимой температуры за минимальное эремя. При этом участок покрытия на поверхности детали, произведенjный холодным электродом, получается малым и практически не влияет на общее качество обработанной поверхности. Благодаря малым индуктивностям зарядной и разрядной цепей устройство обеспечивает получение технологических импульсов, имеющих необ13ходимые длительность, крутизну фрон тов, частоту следования и пиковую мощность, что обеспечивает получение обработанной поверхности высокого класса чистоты с равномерным по толщине покрытием. Характеристики покрытия при этом сравнимы с характеристиками материала электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Генератор импульсов тока для электроискрового легирования | 1974 |

|

SU563257A1 |

| Устройство для электроискрового легирования | 1991 |

|

SU1794605A1 |

| Генератор импульсов тока для воспроизведения электрогидравлического эффекта | 1979 |

|

SU1123099A1 |

| Устройство для электроискрового нанесения покрытий | 1975 |

|

SU557899A1 |

| Генератор импульсов | 1976 |

|

SU703282A1 |

| ГЕНЕРАТОР ИМПУЛЬСНЫХ ТОКОВ | 1990 |

|

RU2014730C1 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ОТ ПЕРЕНАПРЯЖЕНИЯ ВЫПРЯМИТЕЛЬНОГО АГРЕГАТА | 1991 |

|

RU2043216C1 |

| Устройство для электроискрового вибрационного легирования металлов | 2020 |

|

RU2732260C1 |

| Устройство для электроискрового легирования | 1981 |

|

SU1077748A1 |

| Устройство генерирования электрических искр заданной энергии для калибровки фоторегистрирующей аппаратуры | 2021 |

|

RU2777716C1 |

1. УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ, соетоящее из источника питания, к которому подключена последовательная цепь из токоограничивающего резистора, размещенного концентрично электроду и отделенного от него нетокопроводящей прокладкой, и нако пительных конденсаторов, подключенных параллельно искровому промежутку, отличающееся тем, что, с целью повышения производительности и качества покрытия путем увеличения частоты следования технологических импульсов и улучшения тепловой связи электрода с резисто ром, последний вьшолнен в виде цилиндра и подключен к нерабочему концу электрода, а накопительные конденсаторы подключены к рдбо-чему концу электрода и расположены вокруг электрода. 2. Устройство по п. 1, от л и-.чающееся тем, что, нетокопроводящая прокладка выполнена в ви--де втулки, цилиндрические поверхности которой металлизированы.

h-/

| Устройство для электроискрового нанесения покрытий | 1975 |

|

SU557899A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-06-30—Публикация

1983-09-16—Подача