Изобретение относится к утилизации высоковлажных, низкокалорийных материалов органического происхождения, например механически обезвоженных осадков, образующихся после очистки коммунальных и промышленных сточных вод, путем сушки с последующим сжиганием и может быть использовано на очистных сооружениях различных ,отраслей промышленности, а также в коммур адъном хозяйстве.

Известны различные установки для сжигания осадков сточных вод, оборудованные слоевыми, барабанными, распылительными топками или топками с кипящим слоем 1.

Недостатками сжигания подсушенного осадка в слоевых топках являются: неприспособленность слоевых топок для сжигания низкокалорийного и высокозольного материала, вследствие чего наблюдается большой механический надожег, большие потери с провалом и унос мелких фракций; низкие весовые нагрузки топочного объема; громоздкость и высокая металлоемкость, а также повышенные требования к коррозионной стойкости материала колосниковой решетки и большие капитальные затраты.

К недостаткам барабанных печей относятся, значительный механический недожег из-за склонности осадков к комкованию при вращении, низкие тепловые и весовые нагрузки объема, разрушение футеровки и быстрый выход печи из строя из-за местных перегревов кладки при горении осадка, а также механический износ футеровки.

Недостатком печей с псевдоожиженным слоем является неустойчивая и неэкономичная (связанная с большим дополнительным расходом натурального топлива), работа печей при увеличепии влажности и зольности сжигаемых осадков, что связано с объединением в объеме печи процессов сушки (в слое) и сжигания (в пространстве над слоем), так как плохо отжатый осадок захолаживает слой и ухудшает горение, а тепло от сжигания дополнительного топлива недостаточно используется в сушильной части схемы.

При сжигании осадков в циклонных печах достигаются высокие тепловые и весовые нагрузки топочного объема, но отсутствие предварительной подготовки осадка к сжиганию (сушка, дробление) и объединение в объеме печи процессов сушки и сжигания приводят к неустойчивой и неэкономич ной работе печей при изменении расхода и влажности поступаюшего осадка. Колебания влажности и расхода осадка сказываются на температурном режиме в печи и затрудняют регулирование процесса, что ухудшает процесс горения осадка и в конечном итоге дестабилизирует работу установки в целом.

Распылительным печам, представляющим собой блок распылительной сушилки с

камерной печью, присущи высокие капитальные затраты, низкие тепловые и весовые нагрузки объема, необходимость дожигатель ных устройств, высокие локальные температуры в печи, что приводит к разрушению футеровки.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для сжигания осадков сточных вод, содержащая вертикальную

циклонную топку с верхним выводом дымовых газов, сушилку, мельницу с сепаратором и транспортные связи. Установка оборудована циклонным топочным устройством, соединенным газоходами с камерой встречг ных струй (струйной мельницей). Над камерой встречных струй установлен сепаратор, который улавливает крупные фракции и возвращает их на досушку, а мелкие фракции улавливаются в циклоне-уловителе и поступают в циклонное топочное устройст0 во на сжигание 2.

Недостатками известной установки являются объединение процессов сушки и измельчения и их взаимное влияние на процесс сжигания из-за отсутствия стабилизирующих факторов и малой инерционности процесса, что снижает надежность работы установки.

При объединении процессов сущки и измельчения пастообразных материалов (осадок сточных вод влажностью более 70%

Q большая часть осадка возвращается сепаратором обратно в цикл на доизмельчение и досущку, что при колебаниях по расходу и влажности поступающего осадка приводит к завалу установки.

Колебания влажности и расхода осадка из-за малой инерционности процесса, связанной с коротким временем пребывания осадка в контуре, приводят к нарушению режимных параметров, затруднена авто матизация установки. Весь осадок в процессе дробления и сушки переходит во взвещенное состояние и от полноты его улавливания зависит эффективность работы установки в целом.

Целью изобретения является повышение эффективности работы за счет повышения

5 устойчивости процесса.

Поставленная цель достигается тем, что установка для сжигания осадков сточных вод, содержащая вертикальную циклонную топку с верхним выводом дымовых газов, сушилку, мельницу с сепаратором, течки и

0 газоходы, снабжена смесителем-стабилизатором, выполненным с воздухоохлаждаемым перфорированным корпусом и размещенным между циклонной топкой и сушилкой, а циклонная топка выполнена с дополнительным выводом дымовых газов из ее нижней части, соединенным с мельницей.

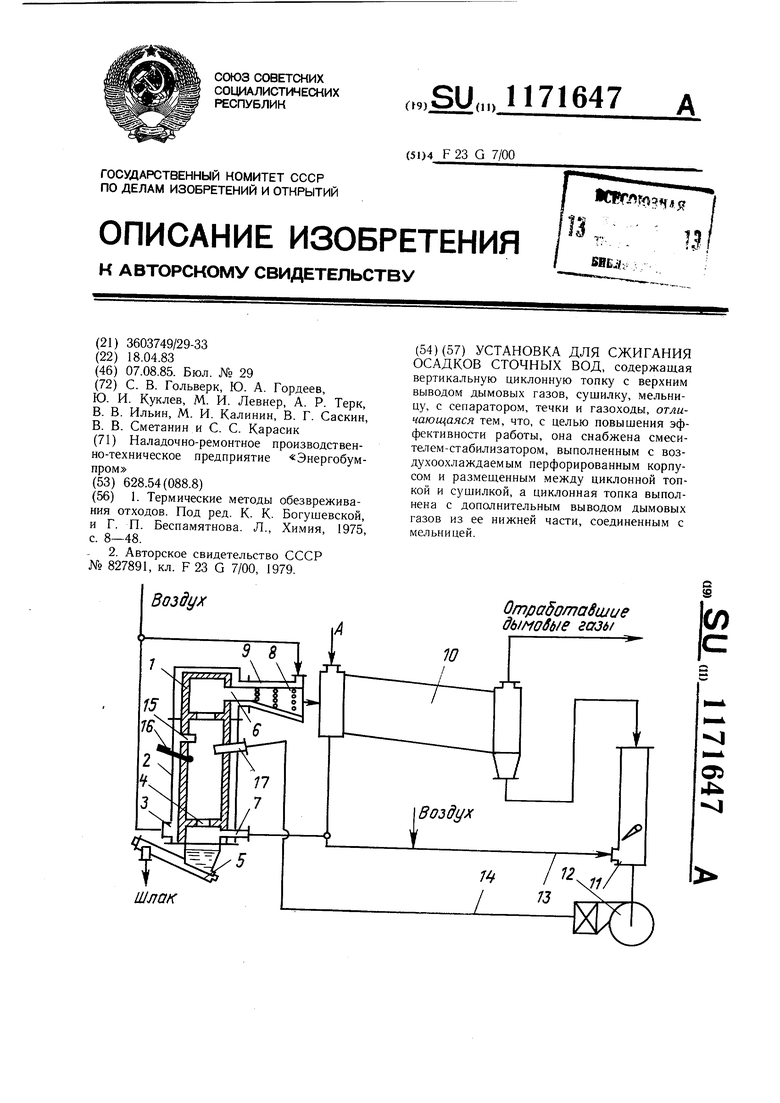

На чертеже схематично представлена установка для сжигания осадков сточных вод.

Установка содержит циклонную топку, выполненную в виде футерованного корпуса 1, заключенного в кожух 2. В кожухе имеется патрубок 3 для подвода воздуха, обеспечивающего горение осадка. В нижней части топки выполнено сужение (летка) 4, под которым расположен шнековый транспортер 5 для вывода шлака. В корпус шнекового транспортера подается вода. Топка имеет два вывода 6 и 7 газов, в верхней части - основной вывод и в нижней части под леткой дополнительный.

С верхним выводом газов соединен смеситель-стабилизатор, состоящий из перфорированного корпуса 8, заключенного в кожух 9, кожух снабжен патрубком для подвода воздуха. Смеситель-стабилизатор соединяет циклонную топку с барабанной сушилкой 10.

В состав установки также входят течка 11 с регулируемым пережимом, который выполнен в виде поворотной заслонки, и мельница-вентилятор с сепаратором 12.

Дополнительный вывод 7 газов соединен газоходом 13 с течкой и барабанной сушилкой, кроме того, мельница-вентилятор с сепаратором посредством трубопровода 14 соединена с циклонной топкой.

В футерованном корпусе циклонной топки имеются тангенциально расположенные сопла 15 для подвода воздуха на горение топлива и создание вихревого движения в топочном объеме. Для разогрева топки и подсветки пылевого факела в топке имеется наклонная форсунка 16 жидкого топлива.

Для ввода измельченного высшуненного осадка топка снабжена тангенциально расположенными патрубками 17, которые располагаются несколько ниже воздушных сопел.

Установка работает следующим образом

Через патрубок 3 в кожух 2 подается воздух, который поступает в топочный объем через сопла 15, туда же через форсунку 16 подается жидкое топливо. После розжига осуществляется разогрев топки и всей установки в целом.

При достижении расчетной температуры дымовых газов (до 800°С) на входе в барабанную сушилку 10 по стрелке А подается механически обезвоженный осадок. Продвигаясь по барабанной сушилке, осадок подсушивается до влажности 15-30% Продолжительное время пребывания осадка в барабанной сушилке (40 .мин) позволяет сгладить значительную неравномерность загрузки по расходу и начальной влажности осадка и получить на выходе из барабанной сушилки 10 осредненный по расходу и влажности поток осадка.

Из барабанной сушилки 10 осадок транспортируется к мельнице-вентилятору с сепаратором 12, где происходит его измельчение и досушка.

Загрузка в мельницу-вентилятор с сепаратором 12 осуществляется через течку 11 с регулируемым пережимом. Под пережим подведен газоход 13, по которому подаются дымовые газы от дополнительного вывода 7 газов.

с Мельница-вентилятор с сепаратором 12 подсасывает осадок вместе с горячими дымовыми газами и воздухом. Изменяя зазор между стенкой и пережимом (в течке 11) можно изменять разряжение под пережимом и тем самым регулировать расход дымовых

0 газов на досущку, что в конечном счете влияет на влажность и фракционный состав измельченного осадка и позволяет стабилизировать их перед циклонной топкой.

Для обеспечения постоянного расхода газов из дополнительного вывода 7 газов

5 сделана перемычка между газоходом 13 и барабанной сушилкой 10.

В мельнице-вентиляторе с сепаратором 12 происходит измельчение, интенсивная досушка и классификация осадка.

0 Осадок крупностью 1-2 мм и влажностью 2-4% пневмотранспортом подается к циклонной топке на сжигание в патрубки 17. При сжигании осадка в режиме жидкого шлакоудаления происходит расплавление минеральной части осадка с образованием

жидкого шлака. Стекая по стенкам, шлак через летку 4 проступает в шнековый транспортер 5 и выводится из топки.

При сжигании осадка с тугоплавкой золой в режиме твердого шлакоудаления части цы шлака сепарируются на стенке топки и увлекаемые дымовыми газами проходят через летку 4 и выпадают на поверхности воды. Шлак выводится из топки шнековым транспортером 5. Очищенные газы выводятся через дополнительный вывод 7 газов.

Таким образом, на установке могут утилизироваться осадки с любыми температурными характеристиками по плавкости минеральной части, получаемые при разных способах механического обезвоживания. Наличие дополнительного вывода 7 газов при жидком шлакоудалении позволяет стабилизировать процесс расплавления шлака, препятствует его захолаживанию и застыванию в зоне летки. При твердом шлакоудалении дополнительный вывод газов позволяет направить наиболее запыленные дымовые газы из нижней части топочного объема через летку 4, а также осуществить наиболее полное выделение твердых частиц из газового потока и осадить на водяную поверхность шнекового транспортера 5.

Дымовые газы из дополнительного вывода 7 газов используются для досушки осадка в мельнице-вентиляторе с сепаратором 12 и вместе с измельченным и досушенным осадком возвращаются обратно в топочный объем, что позволяет повысить степень

улавливания золы в топке.

Продукты сгорания из топки через основной вывод 6 газов попадают в смеситель-стабилизатор. В кожух 9 смесителястабилизатора подается воздух, который через перфорированный корпус 8 внедряется в газовый поток, снижает его температуру и одновременно защищает стенки корпуса от перегрева. Расщиряющаяся (по ходу газов) форма смесителя-стабилизатора позволяет стабилизировать поток по температуре до SQO°C) и расходу.

Из смесителя-стабиДизатора дымовые газы поступают в барабанную сущилку 10,

участвуют в сушке осадка и после санитарной очистки выбрасываются в атмосферу.

Унос осадка с дымовыми газами из барабанной сущилки 10 минимален, так как влажность осадка в сущилке еще достаточно высока и запыление газового потока не велико.

Использование изобретения позволяет сжигать разные типы обезвоженных осадков сточных вод с высокой эффективностью, увеличить надежность работы оборудования и автоматизировать процесс.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| Циклонная топка | 1986 |

|

SU1413359A2 |

| СПОСОБ ПЕРЕРАБОТКИ ОБЕЗВОЖЕННЫХ ОСАДКОВ СТОЧНЫХ ВОД | 2002 |

|

RU2211192C1 |

| КОМПЛЕКС ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ И УТИЛИЗАЦИИ ОРГАНОСОДЕРЖАЩИХ ОТХОДОВ | 2022 |

|

RU2798552C1 |

| СПОСОБ ПОДГОТОВКИ И СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2281432C2 |

| СПОСОБ УДАЛЕНИЯ ТВЕРДЫХ ШЛАКОВ ИЗ УГОЛЬНОГО КОТЛА И ИЗВЛЕЧЕНИЯ ИЗ НИХ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2453769C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОЛУЧЕНИЕМ ПОЛУКОКСА, ГАЗА И ЖИДКИХ ПРОДУКТОВ | 2007 |

|

RU2378318C2 |

| Энерготехнологическая установка термического обезвреживания сточных вод | 1980 |

|

SU974039A1 |

| Способ сжигания производственных отходов | 1978 |

|

SU737712A1 |

| СПОСОБ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД | 1973 |

|

SU361983A1 |

УСТАНОВКА ДЛЯ СЖИГАНИЯ ОСАДКОВ СТОЧНЫХ ВОД, содержащая вертикальную циклонную топку с верхним выводом дымовых газов, сушилку, мельницу, с сепаратором, течки и газоходы, отличающаяся тем, что, с целью повышения эффективности работы, она снабжена смесителем-стабилизатором, выполненным с воздухоохлаждаемым перфорированным корпусом и размещенным между циклонной топкой и сушилкой, а циклонная топка выполнена с дополнительным выводом дымовых газов из ее нижней части, соединенным с мельницей. Отрадо ггавшие dbifioSbie газь/

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термические методы обезвреживания отходов | |||

| Под ред | |||

| К | |||

| К | |||

| Богушевской, и Г | |||

| П | |||

| Беспамятнова | |||

| Л., Химия, 1975 с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Установка для сжигания высоковлажныхОРгАНичЕСКиХ МАТЕРиАлОВ | 1979 |

|

SU827891A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-07—Публикация

1983-04-18—Подача