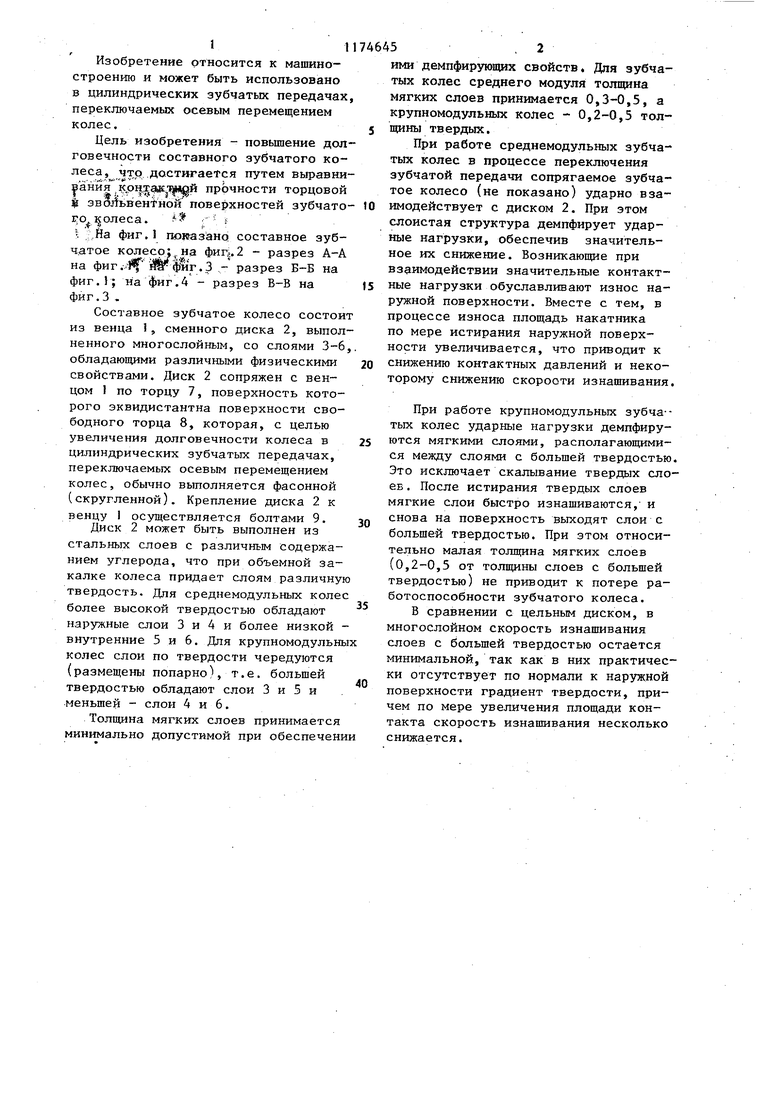

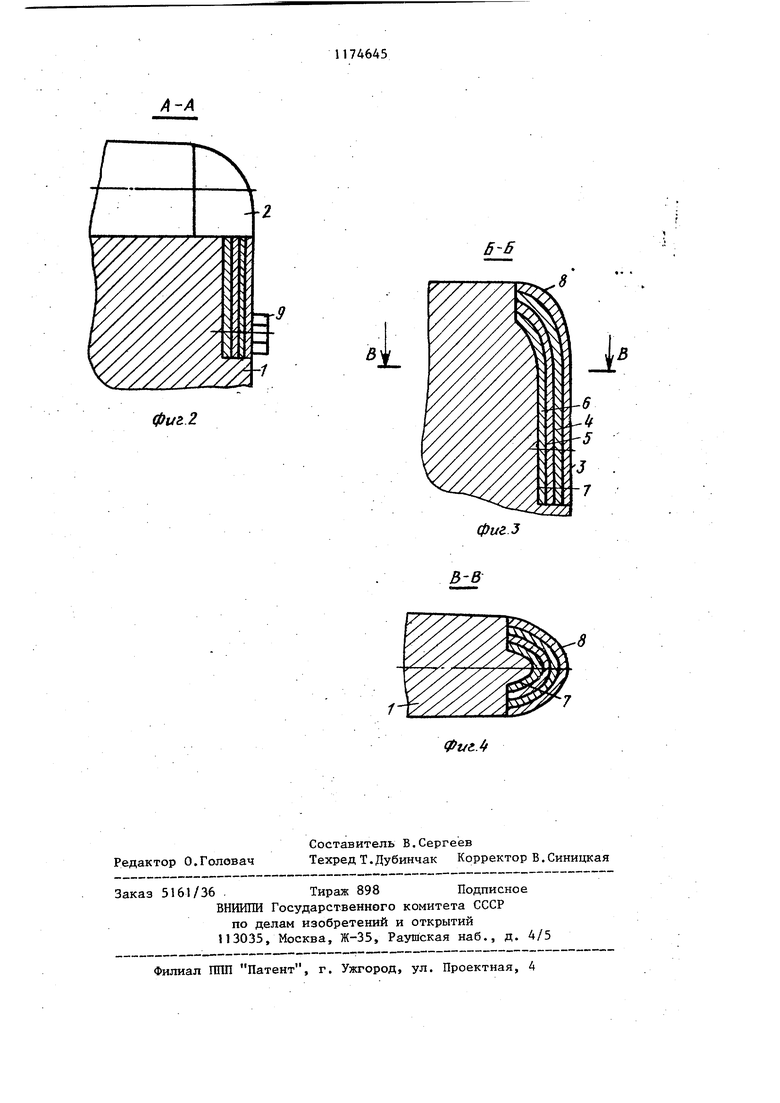

Изобретение относится к машиностроению и может быть использовано в цилиндрических зубчатых передачах переключаемых осевым перемещением колес. Цель изобретения - повышение дол говечности составного зубчатого колеса, что достигается путем выравни зй прочности торцовой вания к,рнд I : 1, . : ,., I «- W эвоЛьвенФной поверхностей зубчато ЕО ОЛеСа. - ;: i ;,Йа фиг.1 поцгазано составное зубчдтое колесо;,, на фиг.2 - разрез А-А на фиг. .З - разрез Б-Б на фиг.}; на фиг.4 - разрез В-В на фиг.З , Составное зубчатое колесо состои из венца 1, сменного диска 2, выпол ненного многослойным, со слоями 3-6 обладающими различными физическими свойствами. Диск 2 сопряжен с венцом 1 по торцу 7, поверхность которого эквидистантна поверхности свободного торца 8, которая, с целью увеличения долговечности колеса в цилиндрических зубчатых передачах, переключаемых осевым перемещением колес, обычно выполняется фасонной (скругленной). Крепление диска 2 к венцу 1 осуществляется болтами 9. Диск 2 может быть выполнен из стальных слоев с различным содержанием углерода, что при объемной закалке колеса придает слоям различну твердость. Для среднемодульных коле более высокой твердостью обладают наружные слои 3 и 4 и более низкой внутренние 5 и 6. Для крупномодульн колес слои по твердости чередуются (размещены попарно), т.е. большей твердостью обладают слои 3 и 5 и меньшей - слои 4 и 6. Толщина мягких слоев принимается минимально допустимой при обеспечен ИМИ демпфирующих свойств. Для зубчатых колес среднего модуля толщина мягких слоев принимается 0,3-0,5, а крупномодульных колес - 0,2-0,5 толщины твердых. При работе среднемодульных зубчатых колес в процессе переключения зубчатой передачи сопрягаемое зубчатое колесо (не показано) ударно взаимодействует с диском 2. При этом слоистая структура демпфирует ударные нагрузки, обеспечив значительное их снижение. Возникающие при взаимодействии значительные контактные нагрузки обуславливают износ наружной поверхности. Вместе с тем, в процессе износа площадь накатника по мере истирания наружной поверхности увеличивается, что приводит к снижению контактных давлений и некоторому снижению скорости изнашивания. При работе крупномодульных зубча-тых колес ударные нагрузки демпфируются мягкими слоями, располагающимися между слоями с большей твердостью. Это исключает скалывание твердых слоев . После истирания твердых слоев мягкие слои быстро изнашиваются, и снова на поверхность выходят слои с больщей твердостью. При этом относительно малая толщина мягких слоев (0,2-0,5 от толщины слоев с большей твердостью) не приводит к потере работоспособности зубчатого колеса. В сравнении с цельным диском, в многослойном скорость изнашивания слоев с больщей твердостью остается минимальной, так как в них практически отсутствует по нормали к наружной поверхности градиент твердости, причем по мере увеличения площади контакта скорость изнашивания несколько снижается.

г

0iit2

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатое колесо | 1983 |

|

SU1183759A1 |

| ЗУБЧАТОЕ КОЛЕСО | 2015 |

|

RU2600392C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2015 |

|

RU2600391C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2616092C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2015 |

|

RU2600390C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2613939C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2014 |

|

RU2550941C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2632385C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2610159C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2616100C1 |

1. СОСТАВНОЕ ЗУБЧАТОЕ КОЛЕСО, содержащее венец и сопряженный с ним по торцу сменный диск, выполненный из материала, отличного от А материала венца, отличающееся тем, что, с целью повышения долговечности, диск выполнен многослойным в осевом сечении со слоями из материалов с различными физическими свойствами, а поверхность сопряжения диска с венцом эквидистантна поверхности свободного тортда. 2, Колесо поп.1,отличающ е е с я тем, что слои размещены попарно, в каждой паре твердость одного слоя, расположенного со стороны свободного торца диска, больше другого, а толщина последнего выбрана равной О,2-0j5 толщины слоя с боль(О шей твердостью. (Л 4 Од ел

Авторы

Даты

1985-08-23—Публикация

1984-02-17—Подача