Изобретение относится к области машиностроения, в частности - к деталям машин, и может быть использовано при изготовлении крупномодульных зубчатых колес.

Известен способ изготовления зубчатого колеса, включающий изготовление стальной заготовки, выполненной из проката или поковки - в виде диска, по окружности которой производят затем нарезание зубьев зубчатого венца колеса - см., например, «Гузенков П.Г. Детали машин: Учеб. для вузов - 4-е изд., испр. М.: Высш. шк., 1986. - 359 с: ил.», стр. 177.

Недостаток данного способа состоит в том, что структура материала заготовки одинакова по всему ее объему, соответственно, одинаковы по всему ее объему и механические свойства этого материала (стали). Однако у готового изделия, которое будет выполнено из этой заготовки (зубчатого колеса), разные части этого изделия (зубчатого колеса) испытывают при своей работе нагрузки разные; в частности - зубья зубчатого венца колеса являются более грузонапряженными частями, чем тело колеса (поэтому именно зубьям зубчатого венца, в процессе изготовления колеса, придают дополнительно улучшенные механические свойства - путем их закалки, азотирования и др.). А выполнение заготовки для зубчатого колеса с одинаковыми механическими свойствами по всему объему этой заготовки не учитывает разницы в работе разных частей изготовленного из нее зубчатого колеса.

В качестве прототипа взят способ изготовления зубчатого колеса, включающий изготовление стальной заготовки, выполненной из проката или поковки - в форме диска, по окружности которой затем производят нарезание зубьев зубчатого венца колеса - см. «Производство зубчатых колес: Справочник» / С.Н. Калашников, А.С. Калашников, Г.И. Коган и др. Под общ. ред. Б.А. Тайцы. - 3-е изд., перераб. и допол. - М.: Машиностроение, 1990. - 464 с.: ил., стр. 17.

Недостатки прототипа - те же, что и у аналога.

Изобретением решается задача повышения механических характеристик зубчатого колеса - за счет повышения механических свойств заготовки для его изготовления.

Для этого способ изготовления зубчатого колеса включает изготовление заготовки, преимущественно из стали, в виде диска, по окружности которого впоследствии будут нарезаны зубья зубчатого венца колеса, с технологическим припуском на обработку заготовки - по наружному периметру диска. Причем по окружности заготовки, радиально, по центрам впадин будущего зубчатого венца колеса, выполняют вырезы, эквидистантные этим впадинам, с оставлением припусков с внешней стороны профиля зубчатого венца. Затем минимум с одного торца заготовки, участки будущего зубчатого венца подвергают упрочнению путем пластического деформирования этих участков методом ковки, предваряя и сопровождая ковку нагреванием проковываемых участков до требуемой температуры, с перекрытием при ковке припусков с наружной стороны профиля зубчатого венца и с внутренней стороны - зубчатого венца.

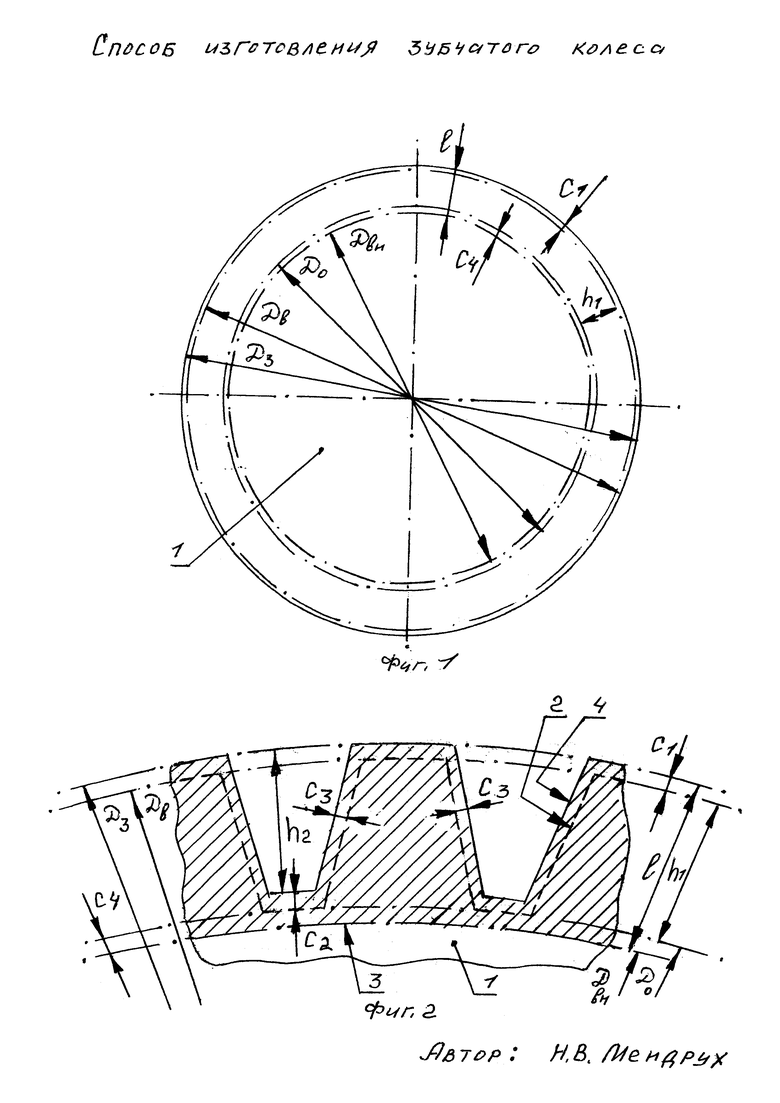

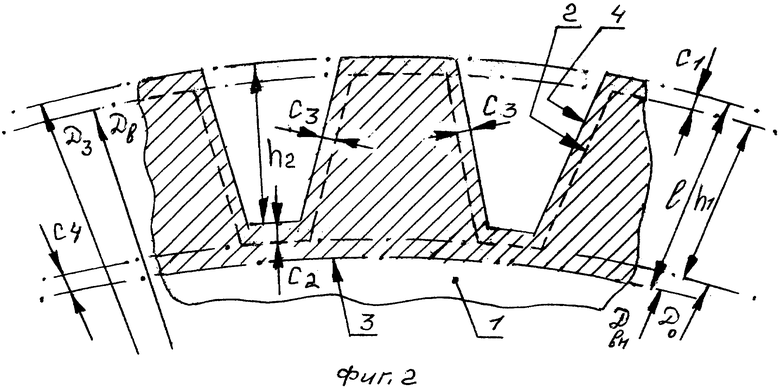

Сущность изобретения поясняется чертежом, на котором изображены: заготовка колеса - вид с торца (фиг. 1) и фрагмент заготовки - вид с торца (фиг. 2).

На чертеже показаны: заготовка 1; наружный диаметр Дз заготовки; технологический припуск шириной C1 на обработку заготовки; расчетный профиль 2 зубчатого венца колеса; внутренний периметр 3 зоны упрочнения заготовки с учетом припуска (С2) относительно расчетной окружности впадин расчетного профиля (2) зубчатого венца; наружный периметр 4 заготовки с учетом припусков (С1, С2, С3) по периметру расчетного профиля (2) зубчатого венца; диаметр Дв окружности вершин зубчатого венца; диаметр До окружности оснований зубчатого венца; высота h1 зубчатого венца; радиальные вырезы глубиной h2, припуски шириной С3 между вырезами и впадинами зубчатого венца; припуски шириной С4 между вырезами и боковыми сторонами зубьев зубчатого венца; ширина  упрочняемой зоны заготовки в радиальном направлении; перекрытие (заштрихована); ширина С4 перекрытия упрочняемой зоной тела будущего колеса; внутренний периметр упрочняемой зоны (окружность диаметром Двн).

упрочняемой зоны заготовки в радиальном направлении; перекрытие (заштрихована); ширина С4 перекрытия упрочняемой зоной тела будущего колеса; внутренний периметр упрочняемой зоны (окружность диаметром Двн).

Реализуется данный способ следующим образом. Из стального проката, отливки или поковки изготавливают заготовку 1 зубчатого колеса в виде диска с наружным диаметром Д3, имеющая технологический припуск шириной C1 по наружному периметру - на дальнейшую обработку заготовки. По окружности заготовки, радиально центрам впадин будущего зубчатого венца с профилем 2 (диаметр окружности вершин - Дв, диаметр окружности оснований - До, высота зубчатого венца - h1), выполняют вырезы глубиной h2, эквидистантные этим впадинам с оставлением припусков относительно профиля зубчатого колеса (ширина припусков относительно оснований впадин - С2, относительно боковых сторон зубьев - С3); со стороны вершин будущих зубьев остается припуск, равный технологическому припуску (шириной C1). Вырезы могут быть образованы, например, при изготовлении заготовки при ее литье (литье в форму, задающую вырезы), или при вырубке заготовки из проката, или могут быть выполнены методом вырезания (при этом вырезы могут быть не точно эквидистантными относительно впадин зубчатого венца, а быть прямолинейными или по форме, приближающейся к форме впадин). После выполнения вырезов участки заготовки с местами расположения зубьев будущего колеса подвергают упрочнению путем их пластического деформирования методом ковки, задавая припуск С2 на зону этой ковки в сторону центра заготовки от расчетной окружности впадин До расчетного профиля 2 зубчатого венца (внутренний периметр обрабатываемой зоны размером  , - 3), предваряя и сопровождая ковку нагреванием проковываемых участков до требуемой температуры, - со стороны как минимум одного торца заготовки. При этом, помимо упрочнения непосредственно участков торцов будущих зубьев колеса, упрочнению подвергают также и часть будущего тела колеса (участков торцов заготовки с диаметром, меньшим диаметра оснований зубчатого венца - До с перекрытием шириной С4 торца тела будущего колеса. Общая ширина упрочняемой зоны заготовки по ее торцу -

, - 3), предваряя и сопровождая ковку нагреванием проковываемых участков до требуемой температуры, - со стороны как минимум одного торца заготовки. При этом, помимо упрочнения непосредственно участков торцов будущих зубьев колеса, упрочнению подвергают также и часть будущего тела колеса (участков торцов заготовки с диаметром, меньшим диаметра оснований зубчатого венца - До с перекрытием шириной С4 торца тела будущего колеса. Общая ширина упрочняемой зоны заготовки по ее торцу -  , с внутренним периметром по окружности с диаметром Двн. После выполнения упрочнения заготовки производят зубонарезание зубчатого венца колеса.

, с внутренним периметром по окружности с диаметром Двн. После выполнения упрочнения заготовки производят зубонарезание зубчатого венца колеса.

По сравнению с прототипом предлагаемый способ изготовления зубчатого колеса позволяет осуществить упрочнение наиболее нагружаемого элемента колеса - его зубчатого венца - еще на стадии изготовления заготовки колеса; пластическое деформирование материала заготовки позволяет задать структуру этому материалу более однородную, мелкозернистую, чем, например, при прокатке стали; это позволяет повысить изгибную прочность, контактную прочность и долговечность зубьев колеса (после зубонарезания зубья могут быть дополнительно упрочнены известными способами - токами ТВЧ, азотированием и т.п.). Выполнение вырезов в заготовке (в местах будущих впадин зубчатого венца колеса) позволяет облегчать процесс деформирования упрочняемых участков заготовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2601483C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2609538C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2624536C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2015 |

|

RU2610642C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2632385C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2632381C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2637573C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2616100C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2635718C1 |

| ЗУБЧАТОЕ КОЛЕСО | 2016 |

|

RU2613958C1 |

Изобретение относится к области машиностроения, в частности - к деталям машин, и может быть использовано при изготовлении крупномодульных зубчатых колес. Для изготовления зубчатого колеса включают изготовление заготовки, преимущественно из стали, в виде диска, по окружности которого впоследствии будут нарезаны зубья зубчатого венца колеса с технологическим припуском по наружному периметру диска. По окружности заготовки, радиально, по центрам впадин будущего зубчатого венца колеса выполняют вырезы, эквидистантные этим впадинам, с оставлением припусков с внешней стороны профиля зубчатого венца. Затем, минимум с одного торца заготовки, участки будущего зубчатого венца колеса подвергают упрочнению путем пластического деформирования этих участков методом ковки, предваряя и сопровождая ковку нагреванием проковываемых участков до требуемой температуры, с перекрытием припусков с наружной стороны профиля зубчатого венца и с внутренней стороны - зубчатого венца. Достигается повышение механических характеристик зубчатого колеса. 2 ил.

.

Способ изготовления зубчатого колеса, включающий изготовление заготовки, преимущественно из стали, в виде диска, по окружности которого впоследствии будут нарезаны зубья зубчатого венца колеса с технологическим припуском по наружному периметру диска, отличающийся тем, что по окружности заготовки, радиально, по центрам впадин будущего зубчатого венца колеса, выполняют вырезы, эквидистантные этим впадинам, с оставлением припусков с внешней стороны профиля зубчатого венца; затем, минимум с одного торца заготовки, участки будущего зубчатого венца колеса подвергают упрочнению путем пластического деформирования этих участков методом ковки, предваряя и сопровождая ковку нагреванием проковываемых участков до требуемой температуры, с перекрытием припусков с наружной стороны профиля зубчатого венца и с внутренней стороны - зубчатого венца.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТОГО КОЛЕСА | 2013 |

|

RU2546394C2 |

| Способ изготовления зубчатых колес | 1990 |

|

SU1803248A1 |

| US 5203861 A, 20.04.1993 | |||

| JP 2013036500 A, 21.02.2013. | |||

Авторы

Даты

2017-02-08—Публикация

2015-09-21—Подача