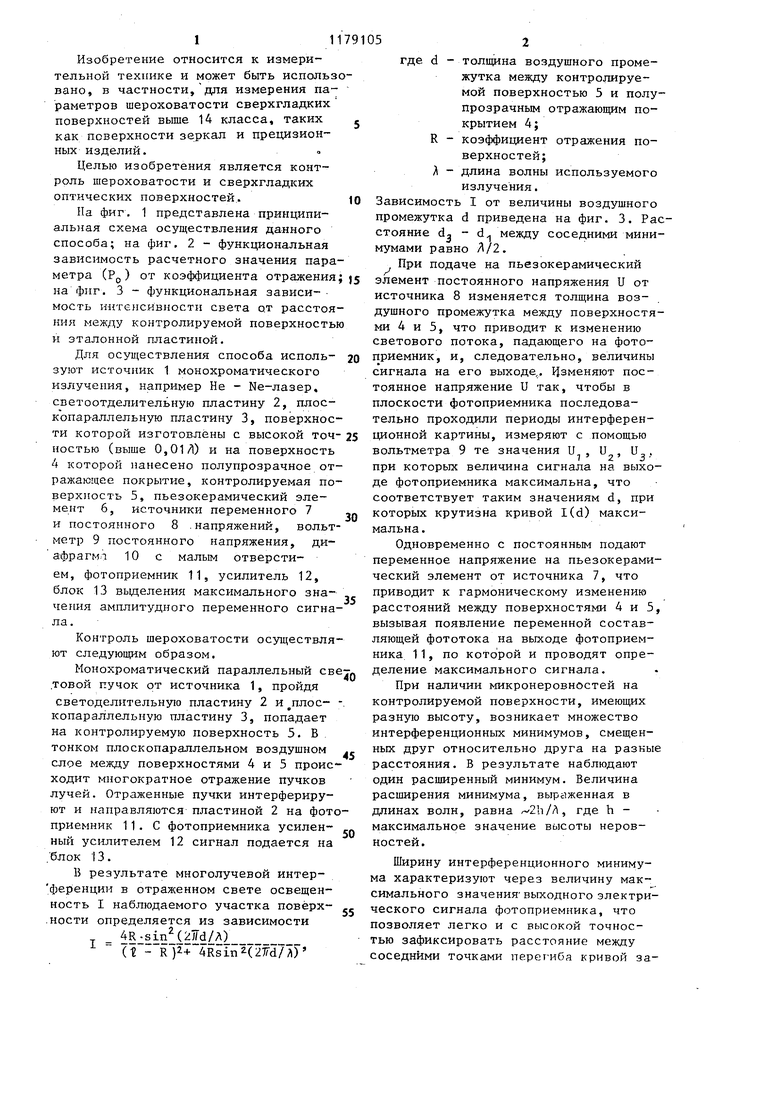

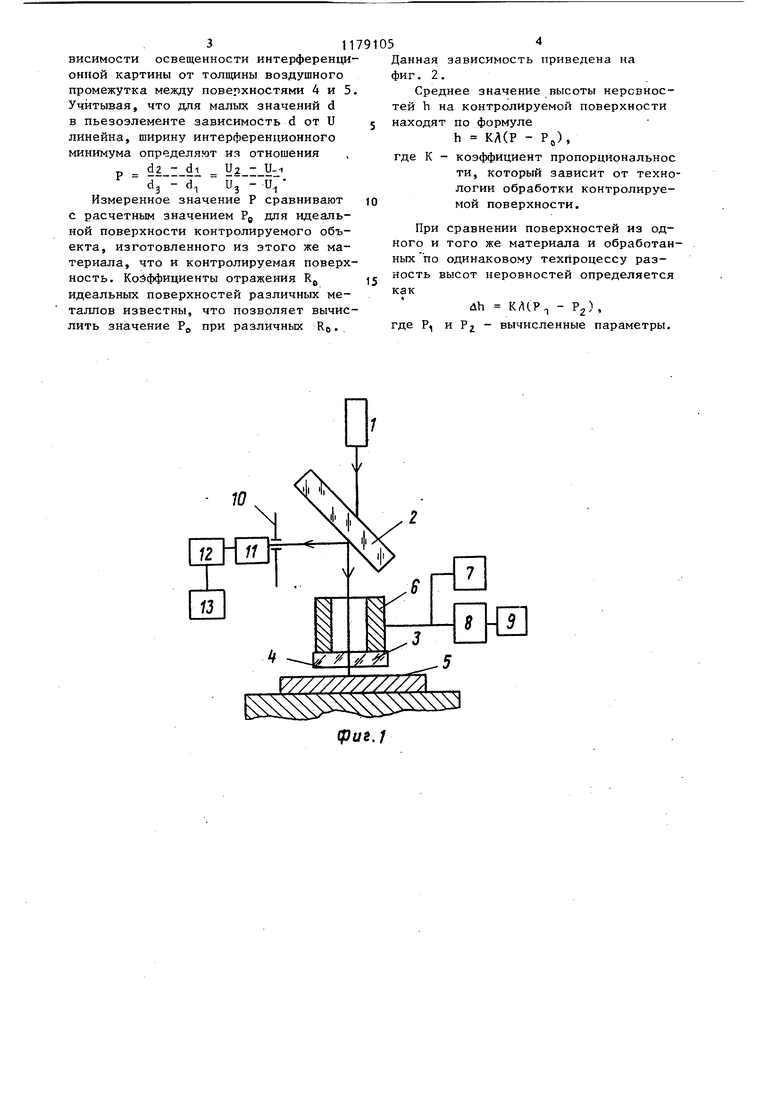

11 Изобретение относится к измерительной технике и может быть использ вано, в частности, для измерения параметров шероховатости сверхгладких поверхностей выше 14 класса, таких как поверхности зеркал и прецизионных изделий. Целью изобретения является контроль шероховатости и сверхгладких оптических поверхностей. Па фиг, 1 представлена принципиальная схема осуществления данного способа; на фиг, 2 - функциональная зависимость расчетного значения пара метра (Рр) от коэффициента отражения на фиг. 3 - функциональная зависимость н-итенсивности света от расстоя ния между контролируемой поверхность и эталонной пластиной. Для осуществления способа используют источник 1 монохроматического излучения, например Не - Ne-лазер, светоотделительную пластину 2, плоскопараллельную пластину 3, поверхнос ти которой изготовлены с высокой точ ностью (выше 0,01 Л) и на поверхность 4 которой нанесено полупрозрачное от ражающее покрытие, контролируемая по верхность 5, пьезокерамический элемент 6, источники переменного 7 и постоянного 8 .напряжений, вольт метр 9 постоянного напряжения, диафрагма 10 с малым отверстием, фотоприемник 11, усилитель 12, блок 13 выделения максимального значения амплитудного переменного сигна ла. Контроль шероховатости осуществля ют cлeдyюш iм образом. Монохроматический параллельный св товой пучок от источника 1, пройдя светоделительнуш пластину 2 и плоскопараллельную пластину 3, попадает на контролируемую поверхность 5. Б тонком плоскопараллельном воздушном слое между поверхностями 4 и 5 проис ходит многократное отражение пучков лучей. Отраженные пучки интерферируют и направляются пластиной 2 на фот приемник 11. С фотоприемника усиленный усилителем 12 сигнал подается на .блок 13. В результате многолучевой интерференции в отраженном свете освещенность I наблюдаемого участка повёрх.ности определяется из зависимости Sisinii lE/ I (t - R)+ 4Rsiп2() 5 где d - толищна воздушного промежутка между контролируемой поверхностью 5 и полупрозрачным отражающим покрытием 4; R - коэффициент отражения поверхностей;/ - длина волны используемого излучения. Зависимость I от величины воздушного промежутка d приведена на фиг. 3. Расстояние d - d между соседними минимумами равно Л/2. При подаче на пьезокерамический элемент постоянного напряжения U от источника 8 изменяется толщина воздушного промежутка между поверхностями 4 и 5j что приводит к изменению светового потока, падающего на фотоприемник, и, следовательно, величины сигнала на его выходе,. Изменяют постоянное напряжение U так, чтобы в плоскости фотоприемника последовательно проходили периоды интерференционной картины, измеряют с помощью вольтметра 9 те значения U , U , U . при которых величина сигнала на выходе фотоприемника максимальна, что соответствует таким значениям d, при которых крутизна кривой I(d) максимальна . Одновременно с постоянным подают переменное напряжение на пьезокерамический элемент от источника 7, что приводит к гармоническому изменению расстояний между поверхностями 4 и 5, вызывая появление переменной составляющей фототока на выходе фотоприемника 11, по которой и проводят определение максимального сигнала. При наличии микронеровностей на контролируемой поверхности, имеющих разную высоту, возникает множество интерференционных минимумов, смещенных друг относительно друга на разные расстояния. В результате наблюдают один расширенный минимум. Величина расширения минимума, выраженная в длинах волн, равна /-2Ь/Л, где h максимальное значение высоты неровностей. Ширину интерференционного минимума характеризуют через величину максимального значениявыходного электрического сигнала фотоприемника, что позволяет легко и с высокой точностью зафиксировать расстояние между соседними точками перегиба кривой за311

висимости освещенности интерференционной картины от толщины воздушного промежутка между поверхностями 4 и 5 Учитывая, что для малых значений d в пьезоэлементе зависимость d от U линейна, ширину интерференционного минимума определяют из отношения d2 - di U2 - U-1

P

d, - d,

Us -

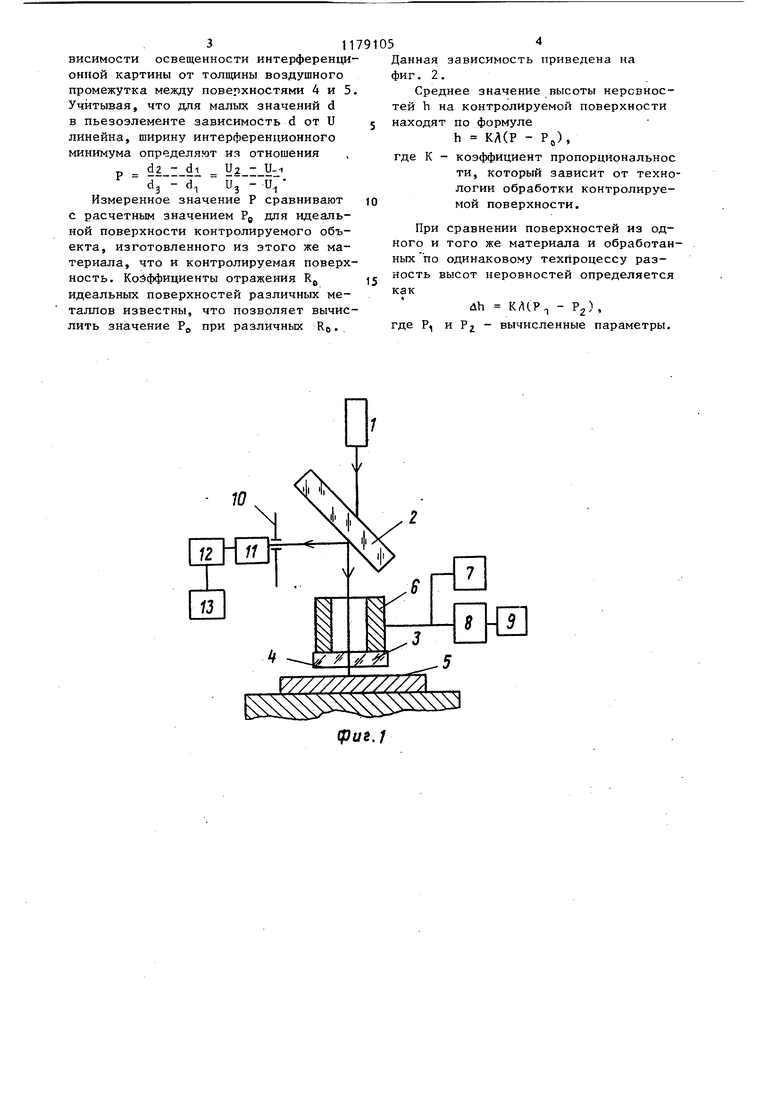

Измеренное значение P сравнивают с расчетным значением Р(, для идеальной поверхности контролируемого объекта, изготовленного из этого же материала, что и контролируемая поверхность. Коэффициенты отражения R идеальных поверхностей различных металлов известны, что позволяет вычис лить значение Р при различных RC, . .

91054

Данная зависимость приведена на фиг. 2.

Среднее значение высоты неровностей h на контролируемой поверхности 5 находят по формуле

h КД(Р - Р,),

где К - коэффициент пропорциональное ти, который зависит от технологии обработки контролируе10 мой поверхности.

При сравнении поверхностей из одного и того же материала и обработанных По одинаковому техпроцессу раз-с ность высот неровностей определяется

как лЬ КД(Р - Р2) ,

где Р и Р - вычисленные параметры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ измерения угловой атмосферной рефракции и устройство для его осуществления | 1990 |

|

SU1755124A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ШЕРОХОВАТОСТИ ПОВЕРХНОСТИ | 2005 |

|

RU2301400C2 |

| ОПТИКО-МЕХАНИЧЕСКИЙ ИЗМЕРИТЕЛЬ ДАВЛЕНИЯ | 1999 |

|

RU2159925C1 |

| УСТРОЙСТВО КОНТРОЛЯ ПОЛОЖЕНИЯ ОБЪЕКТА НАНО- И СУБНАНОМЕТРОВОЙ ТОЧНОСТИ | 2012 |

|

RU2502951C1 |

| Способ контроля микродефектов поверхности | 1990 |

|

SU1763885A1 |

| ИНТЕРФЕРОМЕТР ДЛЯ КОНТРОЛЯ ТЕЛЕСКОПИЧЕСКИХ СИСТЕМ И ОБЪЕКТИВОВ | 2012 |

|

RU2518844C1 |

| Способ определения профиля показателя преломления оптических неоднородностей и устройство для его осуществления | 1990 |

|

SU1777053A1 |

| Способ измерения шероховатости поверхности изделия и устройство для его осуществления | 1990 |

|

SU1781537A1 |

| Рефлектометрический способ определения параметров шероховатости поверхности изделия | 1988 |

|

SU1582004A1 |

| УСТРОЙСТВО ДЛЯ ЛИНЕЙНЫХ ПЕРЕМЕЩЕНИЙ С НАНОМЕТРОВОЙ ТОЧНОСТЬЮ В БОЛЬШОМ ДИАПАЗОНЕ ВОЗМОЖНЫХ ПЕРЕМЕЩЕНИЙ | 2012 |

|

RU2502952C1 |

СПОСОБ КОНТРОЛЯ ШЕРОХОВАТОСТИ ПОЛИРОВАННОЙ ПОВЕРХНОСТИ, заключающийся в том, что устанавливают над контролируемой поверхностью об-. разцовую плоскопараллельнуюдпастину с нанесенным на ее поверхность полупрозрачным покрытием, обращенную покрытием- к контролируемому объекту, направляют на контролируемую поверхность через плоскопараллельную пластину монохроматическое излучение и определяют шероховатость поверхности, отличающийся тем, что, с целью контроля шероховатости и сверхгладких оптических поверхностей, предварительно закрепляют плоскопараплельную пластину на пьезокерамическом элементе, ориентируют пластину и , 7 V. ,,,. контролируемзто поверхность параллельно друг относительно друга, изменяют величину зазора между пластиной и Контролируемой поверхностью, подавая напряжение постоянного и переменного значений на пьезокерамический элемент, трижды последовательно регистрируют величину напряжения, соответствующего максимальным значениям светового потока, отраженного от контролируемой- поверхности при изменении зазора, и определяют среднее значение высоты щероховатости поверхности из зависимости h КД(Р - РО), i где Р (Ui - и)/(из - и); (Л р - расчетное значение параметра Р для идеальной поверхности детали из того же материала ; К - коэффициент про . порциональности} q и, и. -величины напряжений на пьезокерамическом элементе, ел соответствующие максимальным значениям светового потока.

у////////////л

ipui.J

| Способ определения чистоты обработкиповерхности | 1972 |

|

SU508670A1 |

| Tolansky S | |||

| Multiple-beam interferometry of surfaces and films | |||

| Nem York, 1970, p | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

Авторы

Даты

1985-09-15—Публикация

1984-03-11—Подача