Изобретение относится к технике защиты от коррозии и может быть использовано при изготовлении покрытий для защиты бетонных и металлических ,конструкций, эксплуатируемых в атмосфере с повышенной влажностью. Цельюизобретения является повышение адгезии полимерной композиции к влажной металлической или бетонной поверхности. Полимерную композицию готовят ло следующей технологии. К 20-25 мас.% эпоксидной диано1ВОЙ смолы добавляют 20-25 мас.% там. понажного гидрофобного материала, включающего 97,6-98,-0 мас,% алкилрезорциноэпоксифенолформальдегиднойсмолы, 1,95-2,0 мас.% дизтиленгликоля и 0,05-0,4 мас.% поливинилбути™ раля, затем 1,47-1,96 мас.% поливйнилхлорида эмульсионного, 0,030,0 мас.% алкилсульфоиата со средней длиной цепи С15 , 20-25 мас.%мак родипзоцианата,включающего 70,072,5 мас.% полиэтиленгликольадипинат (пасьпценная полиэфирная смола ПДА-80 и 27,5-30,0 мас.% толуилендиизоциана та, и вводят 20,5-36,5 мас,% ацето-. на. Смесь тщательно перемешивгют, выдерживают в течение 3 ч и добавляю 2-2,5 мас.% полиэтиленполиамина. При готовленную композицию наносят на пропитанную растворами солей поверхность металла и бетона. Влажность по верхности 100%, солесойерлсание 33,6% Толпц-1на защитной пленки 340-580 мкм. Срок отверждениякомпози1 ии при 20°й .составляет . II р и м ер 1. К 20,00 мас.% эпоксидной диановой смолы ЭД-20 добавляют 20,,00 мас.% тампонажноГо гид рофобного материала ГТМ-3, включающего 98,00 мас.% алкилрезорцинозпоксифенолформальдегидной смолы, 1,95 мас.% диэтиленгликоля и 0,05 мас поливинилбутираля, затем 1,47 мас,% поливинилхлорида эмульсионного и 0,03 мас.% алкилсульфонатов со средней длиной цепи С,5 , 20,00 мас.% мак родиизоцианата, включающего 72,50 мас насьш;енной полиэфирной смолы ПДА-800 и 27,50 мас.% и толуилендиизоцианата и вводят 36,50 мас.% ацетона. После этого смесь тщательно перемешивают, дают вьщержку в течение 3 ч и добавляют 2,00 мас.% полиэтиленполиамина Приготовленной композицией красят пропитанную растворами солей поверхность металла и бетона. Влажность поверхности 100%, солесодержание 33,6%. Толпщна получаемой защитной пленки 340 мкм. Срок отверждения покрытия 45 ч при 20 С. Пример 2. К 22,50 мас.% эпоксидной диановой смолы ЭД-20 добавляют 22,50 мас.% тампонажного гидрофобногоматериала ГТМ-3, включающего 97,78 мас.% алкилрезорциноэпоксифенолформальдегидной смолы, 1,98 мас.% диэтилелгликоля, 0,24 мас.% поливинилбутираля, затем 1,715 мае.% эмульсионного поливинил- хлорида и 0,035 мас.% алкилсульфонатов со средней длинной цепи C , 22,50 мас.% макродиизоцианата, включающего 71,10 мас.% насыщенной поли-, эфирной смолы ВДА-800 и 28,90 мас.% толуилендиизоцианата, и вводят 28,50 мас.% ацетона. После того смесь тщательно перемешивают, да1от вьщержку в течение 3 ч и добавляют 2,25 мае.% полиэтиленполиамина. Приготовленной композицией красят пропитанную растворами солей поверхность металла и бетона. Влажность поверхности 100%, солесодержание 33,6%. Толщина получаемой защитной пленки 470 мкм. Срок отверждения покрытия 42 ч при 20с. Пример 3. К 25,00 мас.% эпоксидной диановой смолы ЭД-20 добавляют 25,00 мас.% тампонажного гидрофобного материала ТТМ-3, вютючающего 97,60 мас.% алкилрезорцинозпоксифенолформальдегидной смолы, 2,00 мае.% диэтиленгликоля,0,40 мае. % поливинилбутираля, 1,96 мас.% поливинилхлорида эмульсионного и 0,04 мас.% алкилсульфонатов со средней длиной цепи C.J, 25,00 мас.% макродиизоцианата, включающего 70,00 мас.% насьщ(енной полиэфирной смолы ДЦА-800 и 4 30,00 мас.% толу-. илендиизоцианата,. ивводят 20,50 мас.% ацетона. После этого смесь тщательно перемешивают, дают выдержку в течение 30 ч и добавляют 2,50 мас.% полиэтиленполиамина. Приготовленной композицией кр&сят пропитанную растворами солей поверхность металла или бетона. Влажность поверхности 100%, солесодержание 33,6%. Толщина получаемой защитной пленки 580 мкм. Срок отверждения 39 ч при 20°С. Свойства композиции приведены в таблице.

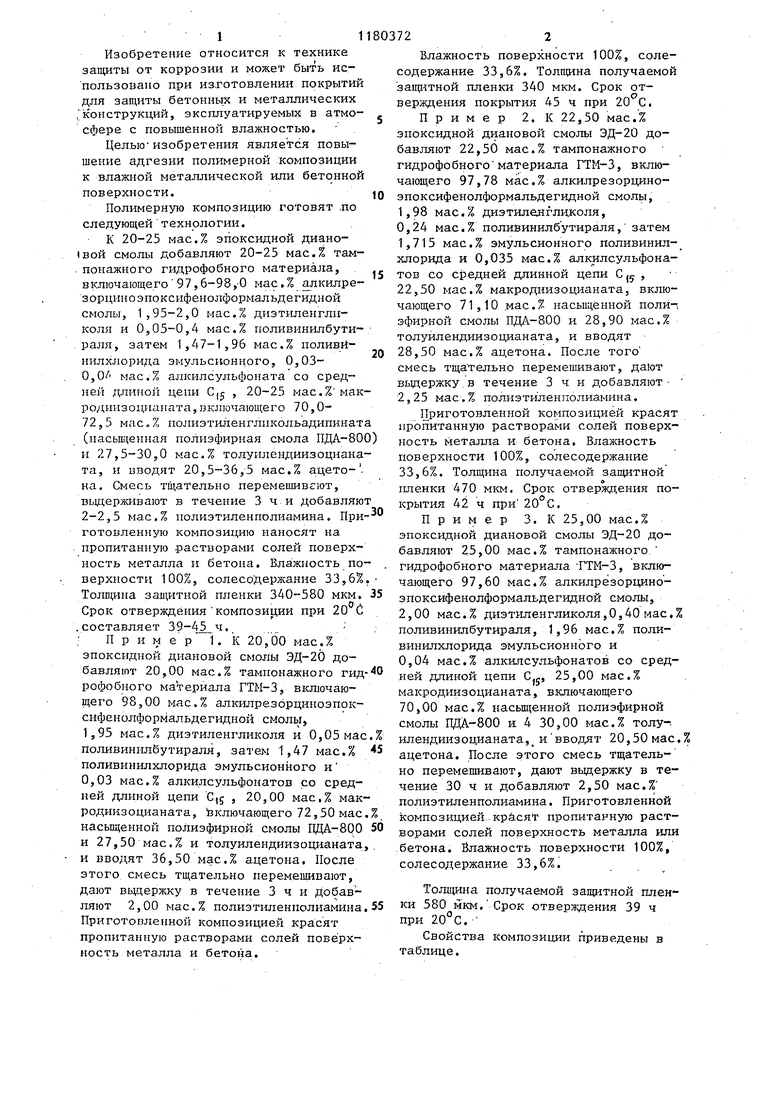

Прочность при разрыве, МПа

Эластичность по ШГмм.

Стойкость к удару,

МПа

Адгезия к влажной металлической по верхности, МПа

Адгезия к влажной бетонной поверхности, МПа

Изменение веса

после 6-месячной

вьщержки в карналлитовом рассоле, %

66,9

68,3

64,2

5,2

5,3

5,2

А,5

3,8

4,6

3,2

3,6

3,4

0,18

0,14

0,23

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для пропитки бетона | 1983 |

|

SU1104123A1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ГИДРОИЗОЛЯЦИОННЫХ ПОКРЫТИЙ | 2002 |

|

RU2208029C1 |

| АНТИКОРРОЗИОННАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2187523C2 |

| Композиция для пропитки бетона | 1987 |

|

SU1454813A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ КОМПОЗИЦИИ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ НА БЕТОННЫЕ КОНСТРУКЦИИ | 1991 |

|

RU2045561C1 |

| КОМПОЗИЦИЯ ДЛЯ ПРОТИВОКОРРОЗИОННЫХ ПОКРЫТИЙ | 1998 |

|

RU2155783C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОТИВОКОРРОЗИОННЫХ ПОКРЫТИЙ | 2001 |

|

RU2204576C2 |

| ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1990 |

|

RU1750214C |

| ЭПОКСИПОЛИЭФИРНАЯ ЭМАЛЬ | 1995 |

|

RU2111997C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНО-ДЕКОРАТИВНЫХ ПОКРЫТИЙ | 1996 |

|

RU2117021C1 |

ПОЛИМЕРНАЯ ко шозиция, включающая эпоксидную диановую смолу, поливинилхлорид эмульсионный, полиэтиленполиамин, модифицирующие добавки и растворитель, отличающ а я с я . тем, что, с целью повышения адгезии к влажной металлической или бетонной поверхности, она в качестве модифицирующих добавок содержит тампонажный гидрофобный материал, включающий мас.% / Апкилрезорциноэпоксифенолформальдегидная смола 9,6-98,О Диэтйленгликоля |1,95-2,0Поливинилбутираль 0,05-0,4 Алкилсульфонаты со средней длиной цепи С

| Композиция для лакокрасочных покрытий | 1977 |

|

SU694526A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Композиция для покрытия изделий | 1975 |

|

SU533620A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1985-09-23—Публикация

1983-12-12—Подача