Изобретение относится к лакокрасочным материалам, предназначенным для нанесения на рулонный металл.

Необходимость создания новой лакокрасочной композиции обусловливается тем обстоятельством, что в отечественной промышленности для этих целей в настоящее время используются лакокрасочные композиции, не удовлетворяющие современным требованиям по прочностным, декоративным, энергосберегающим, экологическим показателям и по стойкости к агрессивным средам.

Целью настоящего изобретения является создание лакокрасочной композиции для нанесения на металлические поверхности, в том числе и на рулонный металл, обладающей высокой прочностью при ударе (более 100 см), эластичностью при изгибе (1 мм), высоким блеском (~70%), высокой долей нелетучих веществ (83 - 85%), отверждающейся при температуре не выше 185±5oC в течение не более 70с, и высокой стойкостью к агрессивным средам.

Анализ патентной и научно-технической литературы показал, что используемые в настоящее время лакокрасочные материалы для нанесения на рулонный металл не удовлетворяют в полной мере предъявляемым к ним требованиям.

Известна эмаль для окраски рулонного металла [1], включающая эпоксиэфир на основе диановой эпоксидной смолы Э-44 и жирных кислот льняного и таллового масла, меламино-формальдегидную смолу, пигменты, наполнители, органические растворители, отличающаяся тем, что с целью повышения адгезионных и защитных свойств покрытия она дополнительно содержит полиэфирную смолу капсифлекс на основе малеинового ангидрида и диэтиленгликоля, модифицированную касторовым маслом, и поливинилбутиловый эфир в соотношении 7 : 1 при следующем соотношении компонентов, мас.%:

Эпоксиэфир на основе диановой эпоксидной смолы Э-44 и жирных кислот льняного или таллового масла - 20,0 - 38,0

Меламиноформальдегидная смола - 3,00 - 5,50

Поливинилбутиловый эфир - 0,50 - 1,50

Полиэфирная смола капсифлекс на основе малеинового ангидрида диэтиленгликоля, модифицированная касторовым маслом - 3,50 - 10,50

Пигменты - 2,0 - 20,0

Наполнители - 12,0 - 14,0

Органические растворители - Остальное.

Имея высокие прочностные характеристики, эмаль обладает низкой стойкостью к статическому воздействию при 20±2oC воды 72 ч и 3%-ного раствора NaCl 48ч, высокую температуру сушки 295 ± 5oC и содержит в составе большое количество растворителей, что снижает долю нелетучих веществ до 50 - 60%.

Известны также лакокрасочные материалы того же назначения:

- эмаль [2], представляющая собой суспензию пигментов и наполнителей в растворе силиконизированного полиэфира и меламиноформальдегидной смолы ГМ-3 (гексаметоксиметилмеламин) по ТУ 6-10-1253-74 с добавлением кислотного отвердителя в смеси органических растворителей, содержит нелетучих веществ 67% и имеет невысокие прочностные характеристики (адгезия 3 балла, прочность при ударе 40 см), блеск 50% и высокую температуру отверждения 286oC;

- эмаль [3], представляющая собой суспензию пигментов в растворе акриловой смолы АКАС-РБ (ТУ 6-10-12-75) и силиконовой смолы ФЭС-50 (ТУ 6-02-995-75) в сочетании с модификаторами: эпоксидной смолой ЭД-20 или глициловой смолой, или диглицидиловыми эфирами в смеси органических растворителей, имеет низкий сухой остаток 58%, низкую прочность при ударе 50 см, отверждается при температуре 280oC;

- эмаль [4], представляющая собой суспензию пигментов и наполнителей в растворе эпоксиэфирного лака ЭФ-0188 (ТУ 6-10-1442-79) с добавлением меламиноформальдегидной смолы К-421-04 (ТУ 6-10-1192-76) и смолы капсифлекс, имеет низкий сухой остаток 58%, низкую прочность при ударе 50 см и высокую температуру отверждения 295oC;

- эмаль [6] , представляющая собой суспензию двуокиси титана рутильной формы в растворе эпоксидной смолы в смеси органических растворителей с добавлением меламиноформальдегидной смолы и пластификатора и полиэтиленполиамина, содержит 67 - 73% нелетучих веществ и имеет низкие прочностные характеристики (прочность при ударе 50 см, эластичность 3 мм, адгезия 2 балла).

Как видно из приведенных примеров, ни одна лакокрасочная композиция не удовлетворяет требованиям, представленным выше и предъявляемым в настоящее время к ЛКМ, предназначенным для нанесения на рулонный металл.

За прототип принята эмаль [6], наиболее близкая по назначению и составу предлагаемой эмали.

Эмаль [6] содержит в своем составе компоненты эпоксидно-аминного материала, наиболее близко совпадающие с предложенными в ограничительной части заявки. В качестве пластификатора в составе эмали [6] применяют эфир орто-фталевой кислоты - дибутилфталат; в качестве растворителя применяют органические растворители Р-5 или Р-5А, представляющие собой смесь ацетона, бутилацетата и толуола или ксилола в соотношении 30 : 30 : 40 соответственно. В качестве пленкообразователя в составе эмали [6] используют эпоксидную смолу марки Э-2000, отверждаемую полиэтиленполиамином.

Сущность предлагаемого изобретения состоит в решении задачи по созданию быстроотверждающейся высокопрочной эмали с высоким сухим остатком (СО) для нанесения на рулонный металл.

Решение поставленной задачи осуществляется путем создания композиции, представляющей собой суспензию двуокиси титана рутильной формы в растворе эпоксидной смолы в смеси органических растворителей с добавлением модифицирующих добавок, пластификатора и полиэтиленполиамина, а также пеногасителя и диспергатора при следующем соотношении компонентов, мас.%:

Смола эпоксидно-диановая ЭД-20 или ЭД-16 - 38,0 - 42,0

Пластификатор ди-(2-этилгексил)-фталат - 7,0 - 9,0

Полиэфир ПДА-800 - 10,0 - 12,5

Двуокись титана рутильной формы - 16,0 - 18,0

Олеат меди - 0,15 - 0,30

Смола 130 - 2,5 - 3,5

Полиметилсилоксановая жидкость ПМС-200 - 0,05 - 0,10

Полиэтиленполиамин - 7,0 - 8,0

Смесь растворителей N 646 - 10,0 - 15,5

Поставленная цель достигается за счет использования указанных компонентов ограничительной и отличительной частей изобретения. Ниже предлагается расшифровка признаков отличительной части изобретения.

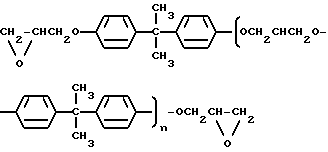

В качестве эпоксидной смолы при создании эпоксиполиэфирной эмали используются эпоксидно-диановые неотвержденные смолы ЭД-16, ЭД-20 по ГОСТ 10587-84. Эпоксидно-диановые смолы синтезируют на основе 2,2-бис(п-оксифенилпропана) (дифенилолпропан, диан, бисфенол А) и имеют общую формулу: ,

,

где

n = 1 - 20.

Молекулярная масса эпоксидных смол определяется соотношением исходных соединений, для ЭД-16, ЭД-20 мол. масса равна 400 - 600, содержание эпоксидных групп 14,5 - 21,5, содержание гидроксильных групп 0,8 - 2,5 (ГОСТ 10587-84; Энциклопедия полимеров. М.: СЭ, 1977, т. 3, с. 992 - 995).

В качестве пластификатора используется эфир орто-фталевой кислоты ди-(2-этилгексил)фталат ГОСТ 8728-77.

В качестве органического растворителя в предлагаемой эмали предлагается органический растворитель N 646, представляющий собой смесь ацетона, бутилацетата, толуола, этилцеллозольва, этилового и бутилового спиртов в соотношении 7 : 10 : 50 : 8 : 10 : 15 соответственно (ГОСТ 18198-72).

Модифицирующая добавка (полиэфир ПДА-800) представляет собой сложный полиэфир диоксиолигодиэтиленгликольадипинат с концевыми гидроксильными группами следующей формулы:

H-[(-OCH2CH2)2-OCO(CH2)4OCO- ]n-CH2CH2OH,

где

n = 3, молекулярная масса 800, кислотное число 0,8 - 1,2 мг КОН/г, содержание гидроксильных групп 4,1 - 4,4% (Технические условия ТУ 38-103287-80; Донцов А.А., Канаузова А.А. и Литвинова Т.В. Каучук-олигомерные композиции в производстве резиновых изделий. М.: Химия, 1986, с. 112).

Смола-130 представляет собой продукт взаимодействия глицерина или триметилолпропана и фталевой кислоты, модифицированной синтетическими жирными кислотами фракции C10-C13 или C10-C16 (Технические условия ТУ 6-10-1209-76).

Олеат меди и ПМС-200 используются в качестве технологических добавок (ТУ 84-1175-88, ГОСТ 13032-77).

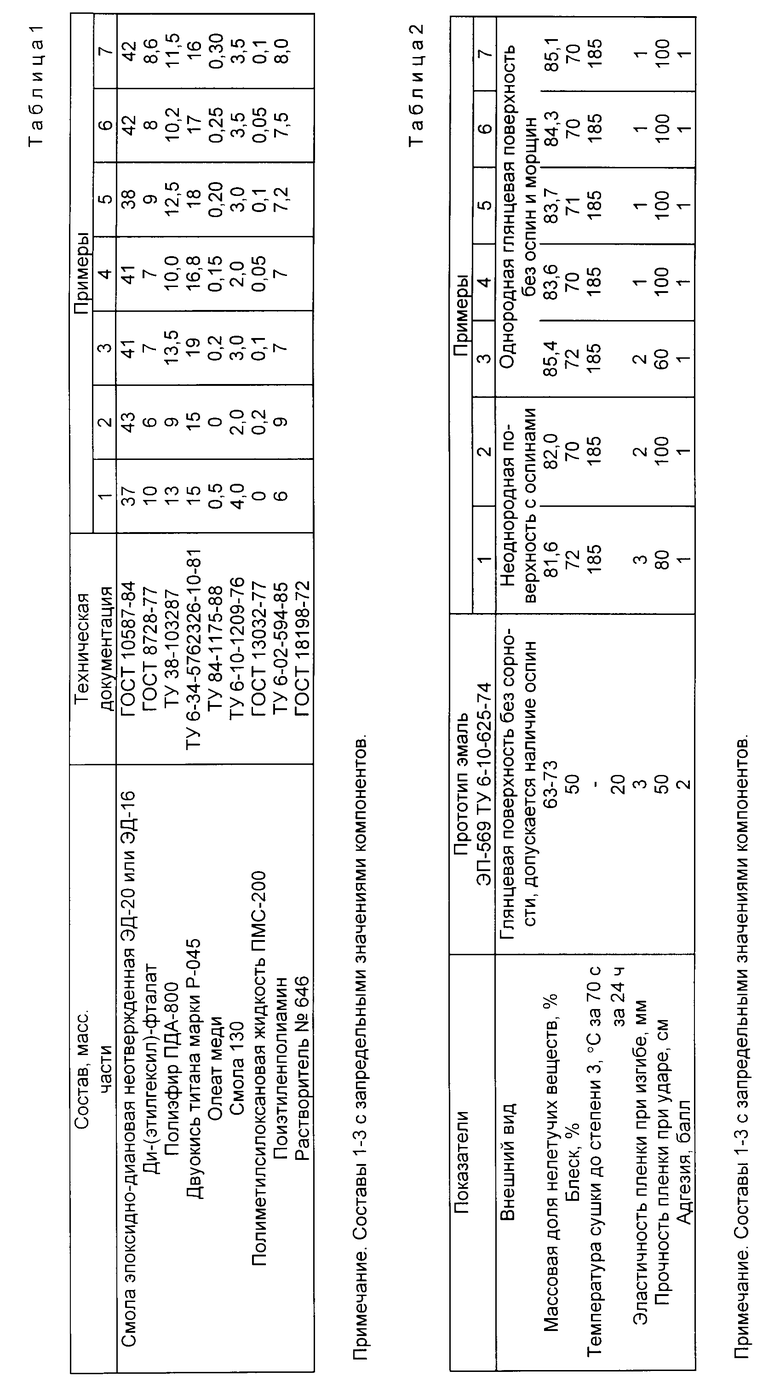

Техническое решение задачи подтверждается конкретными примерами. В табл. 1 приведены примеры составов предлагаемого изобретения. В табл. 2 представлены основные характеристики покрытий на основе рецептуры составов предлагаемого изобретения и прототипа.

Представленные в табл. 1 и 2 данные подтверждают осуществимость поставленной задачи. Созданная лакокрасочная композиция - эпоксиполиэфирная эмаль имеет более высокую по сравнению с прототипом массовую долю нелетучих веществ 83,6 - 85,1%, более высокий блеск 70 - 71%, высокую эластичность при изгибе (1 мм), высокую прочность при ударе (более 100 см), высокую адгезию (1 балл). Эмаль отверждается при температуре не выше 185±5oC в течение не более 70 с и по этому показателю превосходит все отечественные композиции аналогичного назначения.

Испытания эмали к воздействию агрессивных сред в течение 5 месяцев показали высокую устойчивость к воздействию воды, 2%-ного раствора хозяйственной соды, 25%-ного раствора щелочи, 10%-ного раствора соли, 3,5%-ного раствора морской соли, бензина и индустриального масла.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭПОКСИПОЛИЭФИРНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ | 2011 |

|

RU2472830C1 |

| ХИМИЧЕСКИ СТОЙКАЯ ЭПОКСИДНАЯ ЭМАЛЬ "АКРИЛАК ЭП" | 2013 |

|

RU2530075C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1995 |

|

RU2109782C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2071494C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1995 |

|

RU2082737C1 |

| ГРУНТ-ЭМАЛЬ АНТИКОРРОЗИОННАЯ ВОДНО-ДИСПЕРСИОННАЯ | 2006 |

|

RU2305693C1 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ | 1997 |

|

RU2118644C1 |

| ГРУНТОВКА | 1999 |

|

RU2196792C2 |

| НИТРОЦЕЛЛЮЛОЗНО-ПОЛИУРЕТАНОВАЯ ЭМАЛЬ | 1996 |

|

RU2103298C1 |

| СОСТАВ ДЛЯ ЭЛЕКТРОФОРЕТИЧЕСКОГО НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1991 |

|

RU2028351C1 |

Изобретение предназначается для нанесения на рулонный материал в качестве лакокрасочного материала. Эмаль содержит эпоксидиановую смолу с молекулярной массой 400-600, в качестве пластификатора - ди(2-этилгексил)-фталат, в качестве органического растворителя - смесь растворителей 646. Помимо двуокиси титана рутильной формы, отвердителя - полиэтиленполиамина, дополнительно в эмаль введены модифицирующая добавка - полиэфир ПДА-800, олеат меди и полиметилсилоксановая жидкость ПМС-200. Сочетание компонентов в определенном соотношении обеспечивает более высокую массовую долю нелетучих веществ, блеск, высокую прочность при ударе и при изгибе, высокую адгезию и увеличение стойкости к воздействию агрессивных сред. 2 табл.

Эпоксиполиэфирная эмаль, включающая эпоксидную смолу, пластификатор, двуокись титана рутильной формы, отвердитель - полиэтиленполиамин и органический растворитель, отличающаяся тем, что в качестве эпоксидной смолы она содержит эпоксидиановую смолу с мол.м. 400 - 600, в качестве пластификатора - ди(2-этилгексил)-фталат, в качестве органического растворителя - смесь растворителей N 646, состоящую из смеси ацетона, бутилацетата, толуола, этилцеллозольва, этилового и бутилового спиртов в массовом соотношении 7:10:50: 8: 10:15 соответственно, и дополнительно - модифицирующую добавку - полиэфир ПДА - 800, представляющий собой диоксиолигоэтиленгликольадипинат с концевыми гидроксильными группами формулы

H-[(-OCHY2CH2)2-OCO(CH2)4-OCO]n- -CH2CH2OH,

где n = 3,

с мол. м. 800, кислотным числом 0,8 - 1,2 мг КОН/г, содержанием гидроксильных групп 4,1 - 4,4%, смолу 130, представляющую собой продукт взаимодействия глицерина или триметилолпропана и фталевой кислоты, модифицированный синтетическими жирными кислотами фракций C10 - C13 или C10 - C16, олеат меди и полиметилсилоксановую жидкость ПМС-200 при следующем соотношении компонентов, мас.%:

Эпоксидиановая смола - 38 - 42

ди(2-Этилгексил)-фтатат - 7 - 9

Полиэфир ПДА-800 - 10,0 - 12,5

Двуокись титана рутильной формы - 16 - 18

Олеат меди - 0,15 - 0,30

Смола - 2,5 - 3,5

Полиметилсилоксановая жидкость ПМС-200 - 0,05 - 0,10

Полиэтиленполиамин - 7 - 8

Смесь растворителей N 646 - Остальное

Авторы

Даты

1998-05-27—Публикация

1995-07-04—Подача