Для выверки соосности подшипников, в том числе и в машинах для испытания на усталость (изгиб при врашении образца), обычно применяются индикаторы, фиксирующие биения вала. Об отклонениях от соосности и о прямолинейности оси вала судят по величине биений, показываемых индикатором.

Этот способ выверки недостаточно точен и является неудовлетворительным, в применении к машинам для испытания на усталость, в силу следуюш;их обстоятельств:

1. Вал или образец имеет практически некоторую эллипсность. Биения, вызванные эллипсностью могут быть приняты за несоосность или так суммироваться с биениями несоосности, что последняя не будет выявлена полностью.

2. Вал может быть принудительно выгнут несоосными подшипниками. При малой эллипсности и большой жесткости вала биения будут малы, но внутренние напряжения изгиба велики. Индикатор принципиально не обнаруживает в данном случае несоосность.

Последний случай недопустим в испытательных машинах, так как дополнительные напряжения изгиба искажают результаты испытаний и создают дополнительные нагрузки на подшипники, снижая работоспособность машины (установки).

Описываемый способ свободен от этих недостатков. Отличительная его особенность заключается- в том, что соосность (прямолинейность) определяют по отсутствию напряжений изгиба в вале. Определение соосности осуществляют посредством проволочных тензодатчиков при медленном врашении вала в контролируемых опорах. Предложенный способ обеспечивает повышение точности проверки прямолинейности оси вала и соосности подшипников.

№118614- 2 -

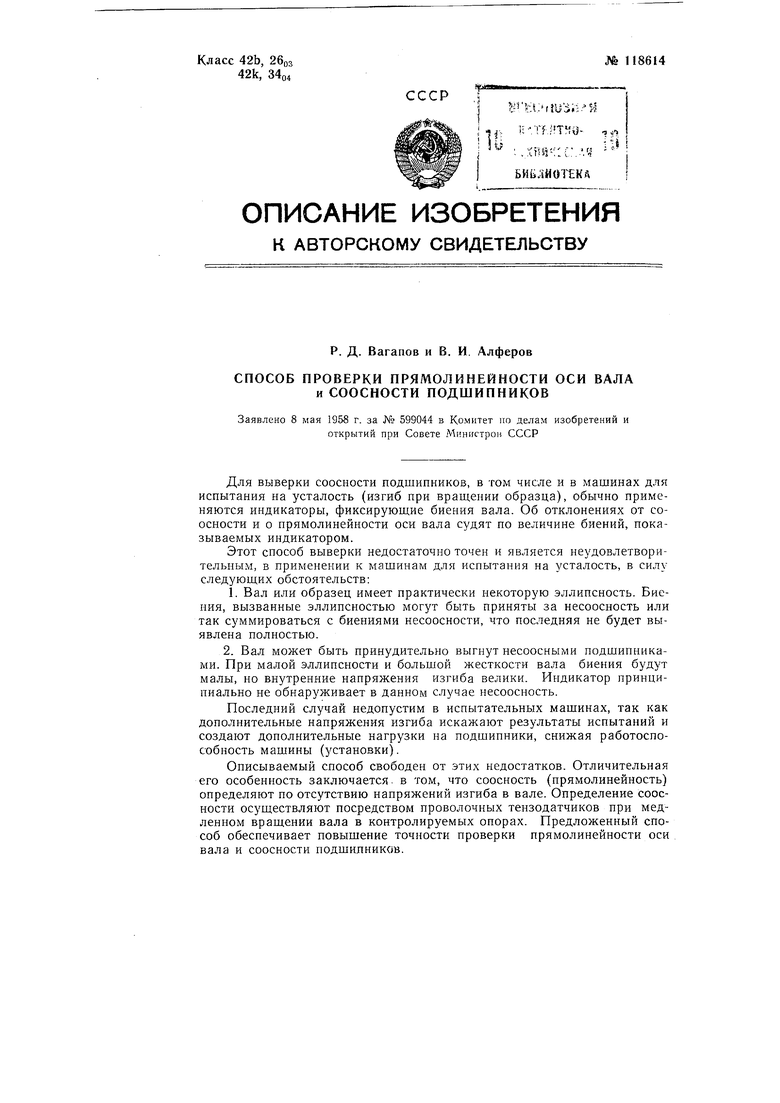

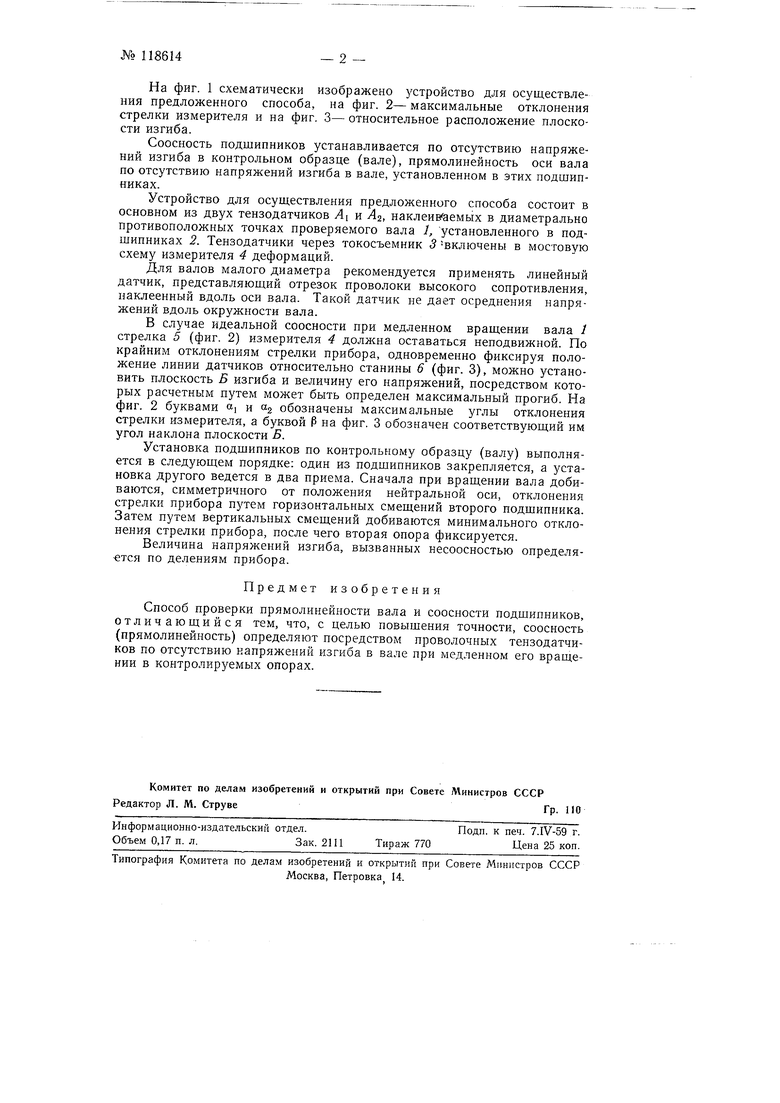

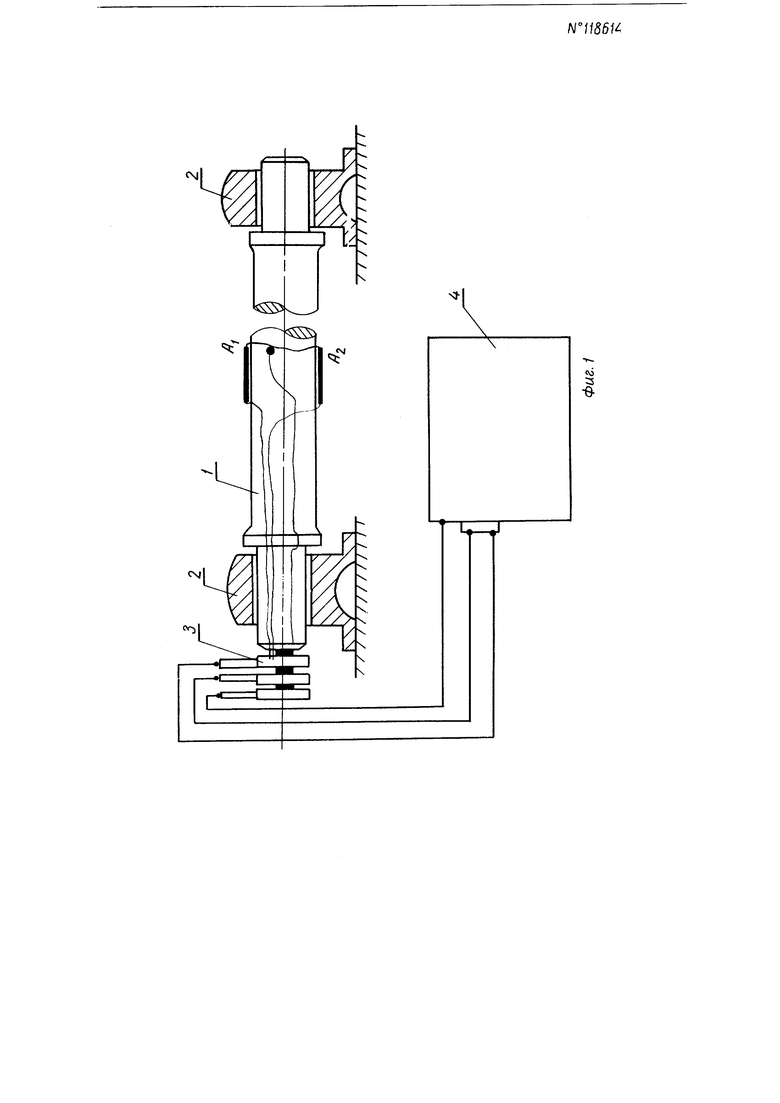

На фиг. 1 схематически изображено устройство для осуществления предложенного способа, на фиг. 2- максимальные отклонения стрелки измерителя и на фиг. 3- относительное расположение плоскости изгиба.

Соосность подшипников устанавливается по отсутствию напряжений изгиба в контрольном образце (вале), прямолинейность оси вала по отсутствию напряжений изгиба в вале, установленном в этих подшипниках.

Устройство для осуществления предложенного способа состоит в основном из двух тензодатчиков AI и А, наклеиЕКаемых в диаметрально противоположных точках проверяемого вала /, установленного в подшипниках 2. Тензодатчики через токосъемник 3 включены в мостовую схему измерителя 4 деформаций.

Для валов малого диаметра рекомендуется применять линейный датчик, представляющий отрезок проволоки высокого сопротивления, наклеенный вдоль оси вала. Такой датчик не дает осреднения напряжений вдоль окружности вала.

В случае идеальной соосности при медленном вращении вала / стрелка 5 (фиг. 2) измерителя 4 должна оставаться неподвижной. По крайним отклонениям стрелки прибора, одновременно фиксируя положение линии датчиков относительно станины 6 (фиг. 3), можно установить плоскость Б изгиба и величину его напряжений, посредством которых расчетным путем может быть определен максимальный прогиб. На фиг. 2 буквами «i и «2 обозначены максимальные углы отклонения стрелки измерителя, а буквой Р на фиг. 3 обозначен соответствующий им угол наклона плоскости Б.

Установка подшипников по контрольному образцу (валу) выполняется в следующем порядке: один из подщипников закрепляется, а установка другого ведется в два приема. Сначала при вращении вала добиваются, симметричного от положения нейтральной оси, отклонения стрелки прибора путем горизонтальных смещений второго подшипника. Затем путем вертикальных смещений добиваются минимального отклонения стрелки прибора, после чего вторая опора фиксируется.

Величина напряжений изгиба, вызванных несоосностью определяется по делениям прибора.

Предмет изобретения

Способ проверки прямолинейности вала и соосности подщипников, отличающийся тем, что, с целью повышения точности, соосность (прямолинейность) определяют посредством проволочных тензодатчиков по отсутствию напряжений изгиба в вале при медленном его вращении в контролируемых опорах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СООСНОСТИ ВАЛОВ МАШИН | 2003 |

|

RU2242708C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СООСНОСТИ | 2003 |

|

RU2242709C1 |

| СПОСОБ ИЗМЕРЕНИЯ ХАРАКТЕРИСТИКИ ВОЗДУШНЫХ ЗАЗОРОВ В ЭЛЕКТРИЧЕСКИХ МАШИНАХ | 2000 |

|

RU2192701C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТВОЛА АРТИЛЛЕРИЙСКОГО ОРУДИЯ | 1999 |

|

RU2164202C2 |

| МАГИСТРАЛЬНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ С КРЕПЛЕНИЯМИ К РАМЕ С ИСПОЛЬЗОВАНИЕМ ПОДВОДИМЫХ ОПОР И СПОСОБ УЛУЧШЕНИЯ ХАРАКТЕРИСТИК АГРЕГАТА | 2011 |

|

RU2484304C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2010 |

|

RU2431113C1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2004 |

|

RU2279631C2 |

| Устройство для измерения и регулирования угловых скоростей и ускорений вала | 1958 |

|

SU120568A1 |

| СПОСОБ ИЗМЕРЕНИЯ НЕСООСНОСТИ ВАЛОВ | 2004 |

|

RU2275588C2 |

| Двух шпиндельная машина для центробежной отливки | 1959 |

|

SU130639A1 |

Комитет по делам изобретений и открытий при Совете Министров СССР Редактор Л. М. СтрувеГр. ПО

Информационно-издательский отдел.Подп. к печ. 7.IV-59 г.

Объем 0,17 п. л.Зак. 2111Тираж 770Цена 25 коп.

Типография Комитета по делам изобретений и открытий при Совете Министров СССР

Москва, Петровка 14.

OJ

-е

Авторы

Даты

1959-01-01—Публикация

1958-05-08—Подача