Изобретение относится к машиностроите тьной гидравлике, а именно к гидроприводу исполнительных органов специальных станков с гидроприводом, и является усовершенствованием устройства по авт. св. № 1132090.

Цель изобретения - повышение быстродействия при срабатывании подпиточных обратных клапанов в режиме реверса.

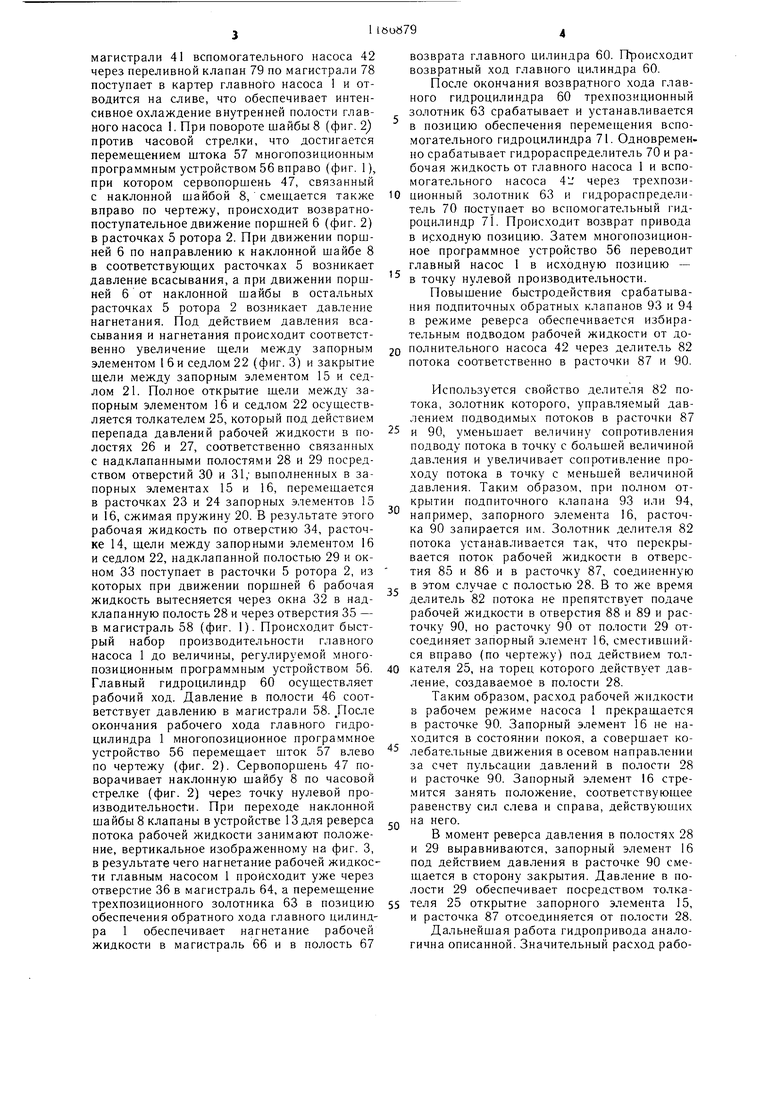

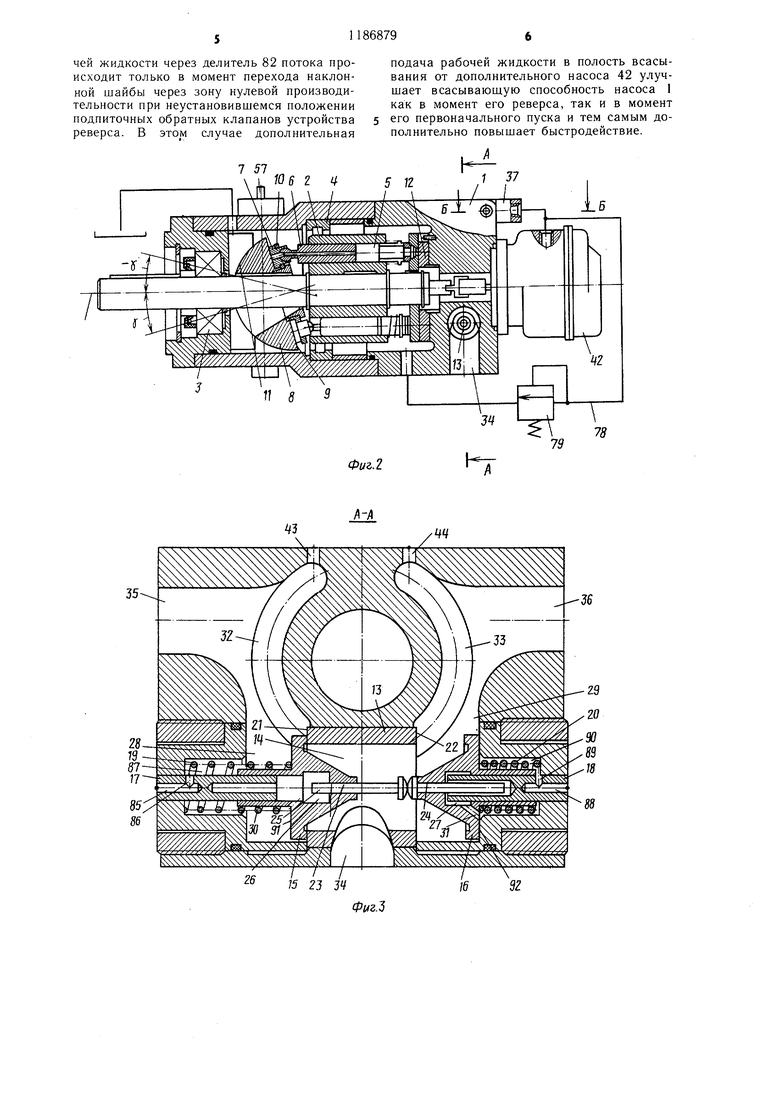

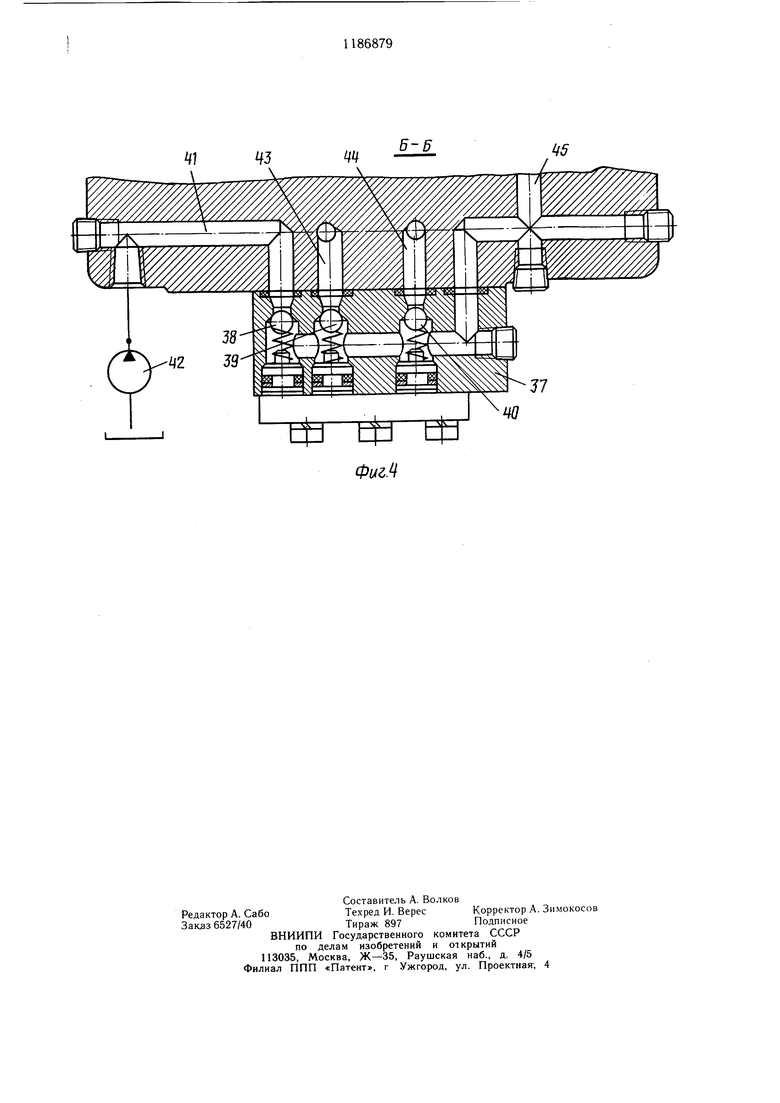

На фиг. 1 представлена схема гидропривода; на фиг. 2 - схема главного насоса; на фиг. 3 - разрез А-А на фиг. 2 (устройство реверса); на фиг. 4 - разрез Б-Б на фиг. 2 (блок обратных клапанов).

Гидропривод (фиг. 1) содержит главный насос 1, включаюш.ий в себя ротор 2 (фиг. 2), смонтированный на подшипниках 3 и 4. В расточках 5 ротора 2 расположены поршни 6 через сферические шарниры, связанные с подпятниками 7, взаимодействующими с наклонной шайбой 8. Г1ор1пни 6 с подпятниками 7 прижаты к опорной плоскости 9 наклонной шайбой 8 с помошью прижимной wafi6h 10. Наклонная шайба 8 поджата к цилиндрической поверхности постели II корпуса. В корпусе установлен распределительный диск 12, к зеркалу которого поджат ротор 2. В корпусе со стороны распределительного диска 12 (фиг. 2) имеется устройство 13 для реверса потока рабочей жидкости помещешное в расточке 14.

Запорные зле.менты 15 и 16 установлены на паправляюших стержнях 17 и 18 и поджаты пружинами 19 и 20 соответственно по направлению к седлам 21 и 22. В расточках 23 и 24 запорных элементов 15 и 16 с возмож1юстью осевого перемещения относите.льно запорных элементов 15 и 16 установлен толкатель 25, торцовые полости 26 и 27 которого соответственно соединены с надклаианными полостями 28 и 29 посредством отверстий 30 и 31. Надклапанные полости 28 и 29 соединены соответственно с окнами 32 и 33 распределительного диска 12. В корпусе главного насоса 1 имеется входное отверстие 34, соединенное с расточкой 14 и выходные отверстия 35 и 36, соединенные соответственно с надклапанными полостями 28 и 29 и предназначенные для отвода нагнетаемой рабочей жидкости в гидросистему.

В верхней части корпуса над устройством 13 для реверса потока рабочей жидкости имеется блок 37 обратных клапанов 38, 39 и 40 (фиг. 4). С обратным клапаном 38 соединен магистралью 41 вспомогательный насос 42. Обратные клапаны 39 и 40 соответственно соединены магистралями 43 и 44 с выходными отверстиями 35 и 36. Магистраль 45 соединена с полостью 46 давления, расположенной со стороны ступени меньшего, диаметра двуступенчатого сервопоршня 47 устройства управления главным насосом 1 (фиг. ). В осевой расточке 48 с полостями 49-51 сервопоршня 47 установлен золотник 52 с возможностью попеременного сообщения полости 50 с полостями 49 и 51. Полость 53 управления, расположенная со стороны ступени большего диаметра сервопоршня 47, соединена магистралью 54 с полостью 50. Полость 49 магистралью 55 соединена с полостью 46 давления, а полость 51 соединена со сливом. Золотник 52 связан с многопозиционным программным устройством 56 посредством штока 57.

0 Выходное отверстие 35 магистралью 58 соединено с рабочей полостью 59 главного гидроцилиндра 60. Два отвода 61 и 62 трехпозиционного золотника 63 соответственно соединены с магистралью 64, третий отвод 65 магистралью 66 соединен с полостью 67 возврата главного гидроцилиндра 60, а четвертый отвод 68 магистралью 69 соединен с гидравлическим распределителем 70 вспомогательного гидроцилиндра 71. На ответвлениях 72 и 73 силовых магистралей 74 и 75

0 соответственно установлены предохранительные клапаны 76 и 77. В магистрали 78 установлен переливной клапан 79. Напорная магистраль 41 вспомогательного насоса 42 гидролинией 80 соединена с входом 81 делителя 82 потока, выходы 83 и 84 которого

5 соответственнт) соединены отверстиями 85 и 86 с расточкой 87, отверстиями 88 и 89 - с расточкой 90. Расточка 87 соединена с полостью 28, а расточка 90 - с полостью 29. Расточка 84 выполнена с возможностью отсоединения ее от полости 28 торцом 91

запорного элемента 15, а расточка 90 выполнена с возможностью отсоединения ее от полости 29 торцом 92 запорного элемента 16. Устройство 13 содержит обратные подпиточные клапаны 93 и 94.

Гидропривод работает следующим образом.

В исходном положении, когда гидропривод готов к рабочему циклу (фиг. 1 и 2), при вращении ротора 2 главного насоса 1 одновременно происходит скольжение подпятников 7 по наклонной шайбе 8, вспомогательный насос 42 нагнетает рабочую жидкость через клапан 38 в полость 46 давления сервопоршня 47, многопозиционное программное устройство 56, выполненное, например, .в виде многопозиционного пневмоцилиндра, фиксирует шток 57 с закрепленным на нем золотником 52 в таком положении, которое соответствует положению наклонной шайбы 8, управляемой сервопоршнем 47, при котором ось ротора 2 перпендикулярна опорной плоскости 9 наклонной щайбы 8. В этом случае возвратнопоступательного движения поршней 6 не происходит. Насос 1 находится в точке нулевой производительности.

Трехпозиционный золотник 63 и распределитель 70 вспомогательного гидроцнлиндра 7 находятся в центральной (исходной) позиции. Штоки гидроцилиндров 60 и 71 неподвижны. Избыток масла из напорной

магистрали 41 вспомогательного насоса 42 через переливной клапан 79 по магистрали 78 поступает в картер главного насоса 1 и отводится на сливе, что обеспечивает интенсивное охлаждение внутренней полости главного насоса 1. При повороте шайбы 8 (фиг. 2) против часовой стрелки, что достигается перемещением штока 57 многопозиционным программным устройством 56 вправо (фнг. 1), при котором сервопоршень 47, связанный с наклонной шайбой 8, смещается также вправо по чертежу, происходит возвратнопоступательное движение поршней 6 (фиг. 2) в расточках 5 ротора 2. При движении поршней б по направлению к наклонной шайбе 8 в соответствующих расточках 5 возникает давление всасывания, а при движении поршней 6 от наклонной шайбы в остальных расточках 5 ротора 2 возникает давление нагнетания. Под действием давления всасывания и нагнетания происходит соответственно увеличение щели между запорным элементом 1 6 и седлом 22 (фиг. 3) и закрытие щели между запорным элементом 15 и седлом 21. Полное открытие щели между запорным элементом 16 и седлом 22 осуществляется толкателем 25, который под действием перепада давлений рабочей жидкости в полостях 26 и 27, соответственно связанных с надклапанными полостями 28 и 29 посредством отверстий 30 и 31,- выполненных в запорных элементах 15 и 16, перемещается в расточках 23 и 24 запорных элементов 15 и 16, сжимая пружину 20. В результате этого рабочая жидкость по отверстию 34, расточке 14, щели между запорными элементом 16 и седлом 22, надклапанной полостью 29 и окном 33 поступает в расточки 5 ротора 2, из которых при движении порщней 6 рабочая жидкость вытесняется через окна 32 в надклапанную полость 28 и через отверстия 35 - в магистраль 58 (фиг. 1). Происходит быстрый набор производительности главного насоса 1 до величины, регулируемой многопозиционным программным устройством 56. Главный гидроцилиндр 60 осуществляет рабочий ход. Давление в полости 46 соответствует давлению в магистрали 58. После окончания рабочего хода главного гидроцилиндра 1 многопозиционное программное устройство 56 перемещает шток 57 влево по чертежу (фиг. 2). Сервопоршень 47 поворачивает наклонную щайбу 8 по часовой стрелке (фиг. 2) через точку нулевой производительности. При переходе наклонной шайбы 8 клапаны в устройстве 13 для реверса потока рабочей жидкости занимают положение, вертикальное изображенному на фиг. 3, в результате чего нагнетание рабочей жидкости главным насосом 1 происходит уже через отверстие 36 в магистраль 64, а перемещение трехпозиционного золотника 63 в позицию обеспечения обратного хода главного цилиндра 1 обеспечивает нагнетание рабочей жидкости в магистраль 66 и в полость 67

возврата главного цилиндра 60. Происходит возвратный ход главного цилиндра 60.

После окончания возвратного хода главного гидроцилиндра 60 трехпозиционный золотник 63 срабатывает и устанавливается в позицию обеспечения переме1цения вспомогательного гидроцилиндра 71. Одновременно срабатывает гидрораспределитель 70 и рабочая жидкость от главного насоса 1 и вспомогательного насоса 41. через трехпози0 ционный золотник 63 и гидрораспределитель 70 поступает во вспомогательный гидроцилиндр 71. Происходит возврат привода в исходную позицию. Затем многопозиционное программное устройство 56 переводит главный насос 1 в исходную позицию -в точку нулевой производительности.

Повышение быстродействия срабатывания подпиточных обратных клапанов 93 и 94 в режиме реверса обеспечивается избирательным подводом рабочей жидкости от дополнительного насоса 42 через делитель 82 потока соответственно в расточки 87 и 90.

Используется свойство делителя 82 потока, золотник которого, управляемый давлением подводимых потоков в расточки 87

5 и 90, уменьшает величину сопротивления подводу потока в точку с больщей величиной давления и увеличивает сопротивление проходу потока в точку с меньщей величиной давления. Таким образом, при полном открытии подпиточного клапана 93 или 94, например, запорного элемента 16, расточка 90 запирается им. Золотник делителя 82 потока устанавливается так, что перекрывается поток рабочей жидкости в отверстия 85 и 86 и в расточку 87, соединенную

в этом случае с полостью 28. В то же время делитель 82 потока не препятствует подаче рабочей жидкости в отверстия 88 и 89 и расточку 90, но расточку 90 от полости 29 отсоединяет запорный элемент 16, сместившийся вправо (по чертежу) под действием толкателя 25, на торец которого действует давление, создаваемое в полости 28.

Таким образом, расход рабочей жидкости 8 рабочем режиме насоса 1 прекращается в расточке 90. Запорный элемент 16 не находится в состоянии покоя, а совершает ко гf

лебательные движения в осевом направлении за счет пульсации давлений в полости 28 и расточке 90. Запорный элемент 16 стремится занять положение, соответствующее равенству сил слева и справа, действующих

Q на него.

В момент реверса давления в полостях 28 и 29 выравниваются, запорный элемент 16 под действием давления в расточке 90 смещается в сторону закрытия. Давление в полости 29 обеспечивает посредством то 1ка5 теля 25 открытие запорного элемента 15, и расточка 87 отсоединяется от полости 28. Дальнейщая работа гидропривода аналогична описанной. Значительный расход рабочей жидкости через делитель 82 потока происходит только в момент перехода наклонной шайбы через зону нулевой производительности при неустановившемся положении подпиточных обратных клапанов устройства реверса. В этом случае дополнительная 7 51 Юб 2 подача рабочей жидкости в полость всасывания от дополнительного насоса 42 улучшает всасывающую способность насоса I как в момент его реверса, так и в момент 5 его первоначального пуска и тем самым дополнительно повышает быстродействие. 5 12

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидропривод | 1983 |

|

SU1132090A1 |

| ОБЪЕМНЫЙ НАСОС | 1972 |

|

SU323567A1 |

| Гидросистема управления рабочими органами шпалоподбивочного устройства | 1990 |

|

SU1761844A1 |

| Гидропривод скрепера | 1976 |

|

SU883281A1 |

| Гидропривод возвратно-поступательного насоса | 1982 |

|

SU1087685A1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2005 |

|

RU2298716C2 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| Гидрообъемная трансмиссия колесного транспортного средства | 1987 |

|

SU1491746A1 |

| Машина для сварки трением | 1988 |

|

SU1648692A1 |

| ГИДРОПРИВОД | 2004 |

|

RU2278310C1 |

ГИДРОПРИВОД по авт. св. № 1132090, отличающийся тем, что, с целью повышения быстродействия при срабатывании подпиточных обратных клапанов в режиме реверса, гидропривод снабжен делителем потока, вход которого соединен с напорной линией дополнительного насоса, а выходы - с пружинными полостями подпиточных обратных клапанов. (Л 00 О) 00 ;о

| Гидропривод | 1983 |

|

SU1132090A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-18—Подача