Изобретение относится к трубчатым пс шм и может быть использовано в неф гяной, газовой, нефтеперерабатывающей и нефтехимической отраслях промышленности.

Целью,изобретения является повышение надежности, упрощение и удешевление конструкции.

Предлагаемая конструкция позволяет повысить надежность печи, упростить конструкцию интенсификаторов, выполненных в виде подводящих трубок, своей конструкцией обеспечивающих определенное направление подводимых потоков дымовых газов, что обеспечивает интенсификацию теплообмена в трубчатой печи с настенным змеевиком, зазор между которым и стеной корпуса может имеФь величину (30-80 мм), т.е. не предусматривающую расположение вентиляторов, это расширяет возможности применения предлагаемой конструкции в сравнении с известной, где зазор должен быть не иенее 130-150 мм для размещения вентиляторов.

Таким образом, уменьшаются габариты печи, а следовательно, снижается ее стоимость. Кроме того, замена сложной мощной конструкции крыльчатки в случае при.менения, например, вентилятора и валов, сделанных из дорогостоящего материала, на легкоизготавливаемые, простые конструктивно интенсификаторы в виде трубок также удешевляет конструкцию за счет экономии дорогостоящего металла и меньших стоимостных затрат на изготовление.

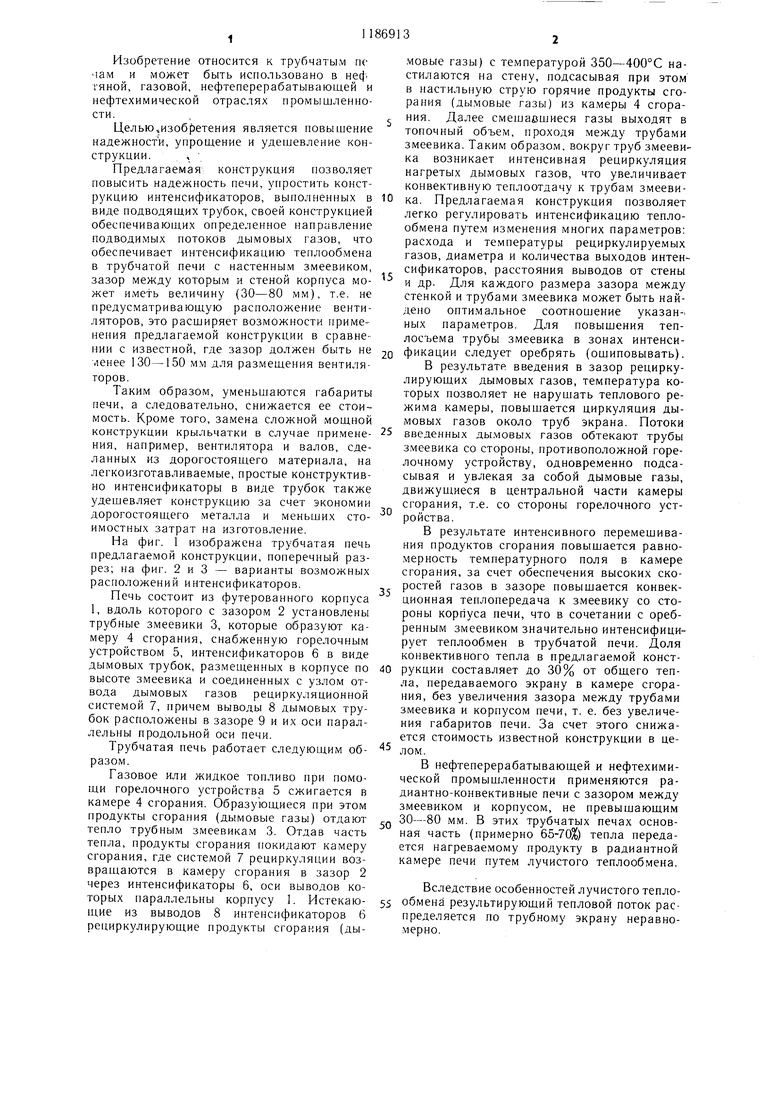

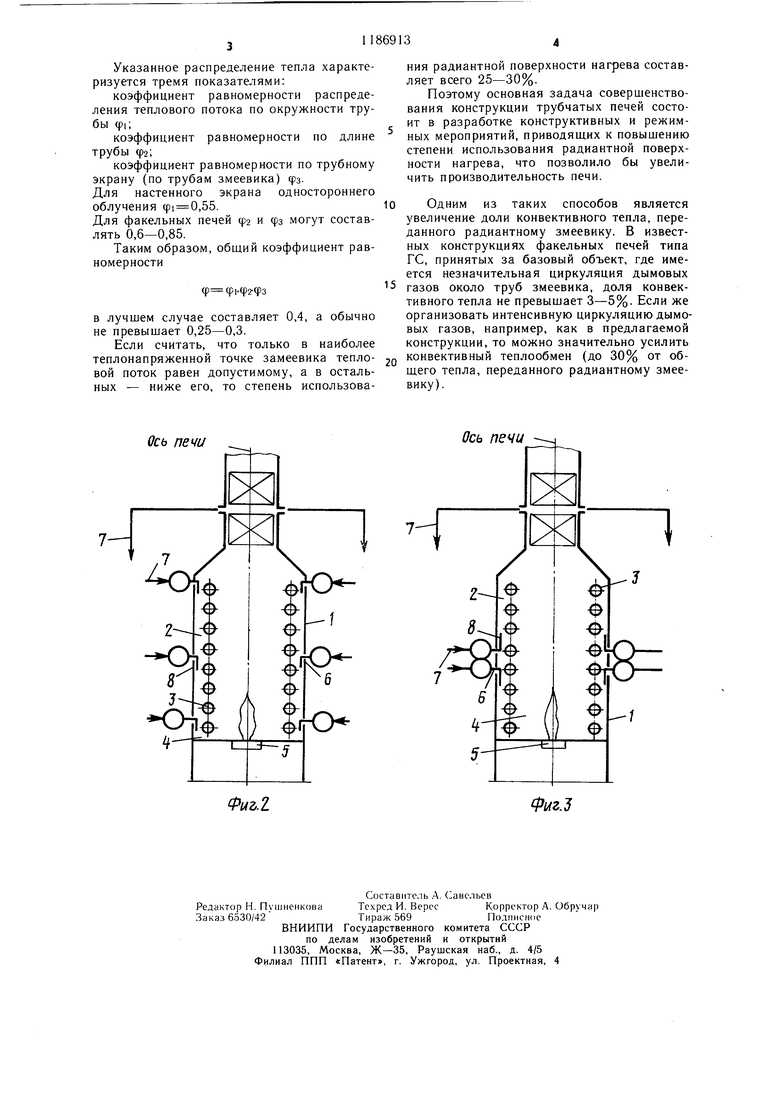

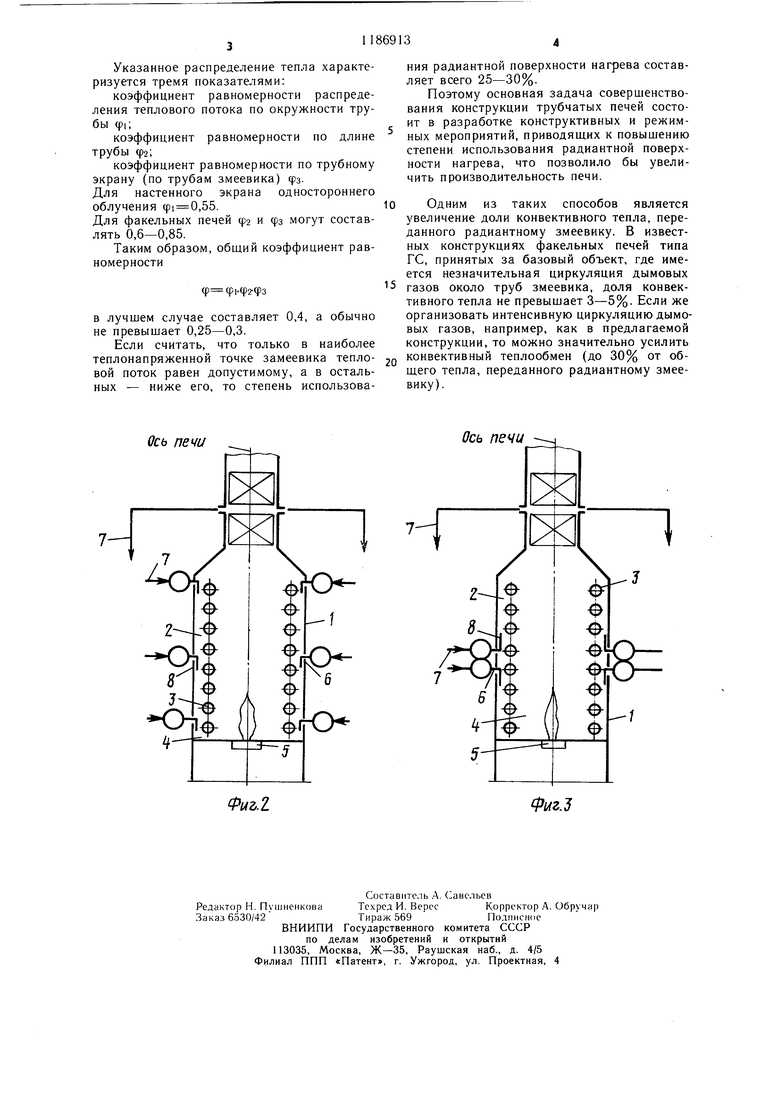

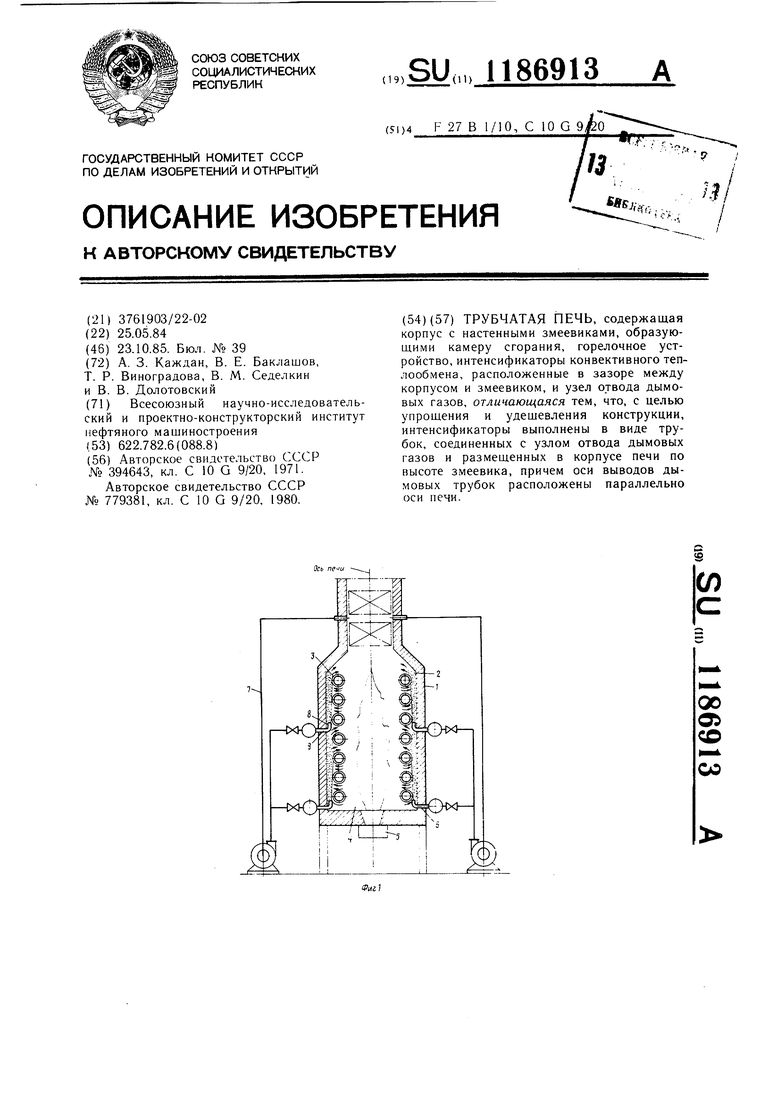

На фиг. 1 изображена трубчатая печь предлагаемой конструкции, поперечный разрез; на фиг. 2 и 3 - варианты возможных расположений интенсификаторов.

Печь состоит из футерованного корпуса 1, вдоль которого с зазором 2 установлены трубные змеевики 3, которые образуют камеру 4 сгорания, снабженную горелочным устройством 5, интенсификаторов 6 в виде дымовых трубок, размещенных в корпусе по высоте змеевика и соединенных с узлом отвода дымовых газов рециркуляционной системой 7, причем выводы 8 дымовых трубок расположены в зазоре 9 и их оси параллельны продольной оси печи.

Трубчатая печь работает следующим образом.

Газовое или жидкое топливо при помощи горелочного устройства 5 сжигается в камере 4 сгорания. Образующиеся при этом продукты сгорания (дымовые газы) отдают тепло трубным змеевикам 3. Отдав часть тепла, продукты сгорания покидают камеру сгорания, где системой 7 рециркуляции возвращаются в камеру сгорания в зазор 2 через интенсификаторы 6, оси выводов которых параллельны корпусу 1. Истекающие из выводов 8 интенсификаторов 6 рециркулирующие продукты сгорания (дымовые газы) с температурой 350-400°С настилаются на стену, подсасывая при этом в настильную струю горячие продукты сгорания (дымовые газы) из камеры 4 сгорания. Далее смешасшиеся газы выходят в топочный объем, проходя между трубами змеевика. Таким образом, вокруг труб змеевика возникает интенсивная рециркуляция нагретых дымовых газов, что увеличивает конвективную теплоотдачу к трубам змеевика. Предлагаемая конструкция позволяет легко регулировать интенсификацию теплообмена путе.м изменения многих параметров: расхода и температуры рециркулируемых газов, диаметра и количества выходов интенсификаторов, расстояния выводов от стены и др. Для каждого размера зазора между стенкой и трубами змеевика может быть найдено оптимальное соотношение указан-, ных параметров. Для повышения теплосъема трубы змеевика в зонах интенсификации следует оребрять (ощиповывать).

В результате введения в зазор рециркулирующих дымовых газов, температура которых позволяет не нарушать теплового режима камеры, повыщается циркуляция дымовых газов около труб экрана. Потоки введенных дымовых газов обтекают трубы змеевика со стороны, противоположной горелочному устройству, одновременно подсасывая и увлекая за собой дымовые газы, движущиеся в центральной части камеры сгорания, т.е. со стороны горелочного устройства.

В результате интенсивного перемещивания продуктов сгорания повышается равномерность температурного поля в камере сгорания, за счет обеспечения высоких скоростей газов в зазоре повышается конвекционная теплопередача к змеевику со стороны корпуса печи, что в сочетании с оребренным змеевиком значительно интенсифицирует теплооб.мен в трубчатой печи. Доля конвективного тепла в предлагаемой конструкции составляет до 30% от общего тепла, передаваемого экрану в камере сгорания, без увеличения зазора между трубами змеевика и корпусом печи, т. е. без увеличения габаритов печи. За счет этого снижается стоимость известной конструкции в целом.

В нефтеперерабатывающей и нефтехимической промышленности применяются радиантно-конвективные печи с зазором между змеевиком и корпусом, не превышающим 30-80 мм. В этих трубчатых печах основная часть (примерно 65-70%) тепла передается нагреваемому продукту в радиантной камере печи путем лучистого теплообмена.

Вследствие особенностей лучистого тепло55 обмена результирующий тепловой поток распределяется по трубному экрану неравномерно.

Указанное распределение тепла характеризуется тремя показателями:

коэффициент равномерности распределения теплового потока по окружности трубы фи

коэффициент равномерности по длине трубы ф2;

коэффициент равномерности по трубному экрану (по трубам змеевика) фзДля настенного экрана одностороннего облучения ф1 0,55.

Для факельных печей ф2 и фз могут составлять 0,6-0,85.

Таким образом, общий коэффициент равномерности

Ф Ф1-Ф2-ФЗ

В лучшем случае составляет 0,4, а обычно не превышает 0,25-0,3.

Если считать, что только в наиболее теплонапряженной точке замеевика тепловой поток равен допустимому, а в остальных - ниже его, то степень использования радиантной поверхности нагрева составляет всего 25-30%.

Поэтому основная задача совершенствования конструкции трубчатых печей состоит в разработке конструктивных и режимных мероприятий, приводящих к повышению степени использования радиантной поверхности нагрева, что позволило бы увеличить производительность печи.

Одним из таких способов является увеличение доли конвективного тепла, переданного радиантному змеевику. В известных конструкциях факельных печей типа ГС, принятых за базовый объект, где имеется незначительная циркуляция дымовых

газов около труб змеевика, доля конвективного тепла не превышает 3-5%. Если же организовать интенсивную циркуляцию дымовых газов, например, как в предлагаемой конструкции, то можно значительно усилить

конвективный теплообмен (до 30% от общего тепла, переданного радиантному змеевику).

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕЧЬ ДЛЯ НАГРЕВА НЕФТИ | 1996 |

|

RU2090810C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 1991 |

|

RU2021326C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2004 |

|

RU2296926C2 |

| ТРУБЧАТАЯ НАГРЕВАТЕЛЬНАЯ ПЕЧЬ | 2009 |

|

RU2409610C2 |

| Трубчатая печь | 1980 |

|

SU889685A1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТОПЛИВА И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2011 |

|

RU2444678C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2003 |

|

RU2246524C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2008 |

|

RU2385896C1 |

| Трубчатая печь | 1980 |

|

SU920338A1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2011 |

|

RU2455340C1 |

ТРУБЧАТАЯ ПЕЧЬ, содержащая корпус с настенными змеевиками, образующими камеру сгорания, горелочное устройство, интенсификаторы конвективного теплообмена, расположенные в зазоре между корпусом и змеевиком, и узел отвода дымовых газов, отличающаяся тем, что, с целью упрощения и удешевления конструкции, интенсификаторы выполнены в виде трубок, соединенных с узлом отвода дымовых газов и размещенных в корпусе печи по ысоте змеевика, причем оси выводов дымовых трубок расположены параллельно оси печи. (Л 00 О5 ;о оо

Ось печи

X

Ось печи

Фиг,.1

Фиг.З

| ТРУБЧАТАЯ ПЕЧЬ | 0 |

|

SU394643A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Трубчатая печь | 1977 |

|

SU779381A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-10-23—Публикация

1984-05-25—Подача