Изобретение является комплексным устройством, относится к основному технологическому оборудованию процессов переработки нефти и может быть использовано в составе установок первичной перегонки.

Известны трубчатые печи, предназначенные для нагрева нефти и испарения содержащихся в ней фракций [1] Печи работают следующим образом. Мазут или газ, подаваемые через горелки, сжигают в камере радиации. Продукты сгорания из камеры радиации поступают в камеру конвенции, затем направляются в газосборник и по дымовой трубе уходят в атмосферу. Нагреваемое сырье одним или несколькими потоками поступает в трубы конвективного змеевика, затем проходит по трубам настенных экранов камеры радиации и, нагретое до необходимой температуры, выходит из печи.

Недостатками известных печей являются: повышенный расход топлива на нагрев нефти, пожароопасность, высокий уровень загрязнения окружающей среды, повышенная материалоемкость.

Наиболее близкими по технической сущности являются трубчатые печи типа ЗД узкокамерные, радиантно-конвективные с двумя камерами радиации [2] Печи представляют собой металлический каркас, футерованный изнутри огнеупорными материалами. Змеевик состоит из радиантной и конвективной частей, расположенных соответственно в камерах радиации и конвекции. Газомазутные горелки размещены в два ряда в подовой части печи. Радиантный змеевик выполнен в виде двухрядного экрана двустороннего облучения из горизонтальных труб и установлен между рядами горелок по оси камеры радиации. Конвективный змеевик выполнен в виде пучка горизонтальных труб, расположенных в верхней части печи. В боковых стенах радиационной камеры предусмотрены окна для подвода вторичного дутьевого воздуха. В печи имеются встроенный воздухоподогреватель, газоход, дымовая труба.

Печь работает следующим образом. Топливный газ или мазут и первичный дутьевой воздух подают через подовые горелки в камеры радиации. Высокотемпературный факел продуктов сгорания топлива, при поддуве вторичного воздуха, в восходящем потоке облучает радиантный змеевик. Из камеры радиации дымовые газы подают в камеру конвекции, затем в воздухоподогреватель. Далее отработанный газовый теплоноситель (дымовые газы) проходит газосборник и через дымовую трубу удаляется в атмосферу. Нефть нагревают сначала в конвективном змеевике, затем в радиантном до требуемой температуры и выводят из печи на переработку.

Известному техническому решению присущи слежующие недостатки: повышенный расход топлива на нагрев нефти. Недостаток обусловлен тем, что камерное сжигание топлива по соображениям сокращения химического недожога осуществляется с коэффициентами расхода дутьевого воздуха 1,23 1,25, т.е. с балластирующим продукты сгорания воздухом в атмосферу сбрасывается тепло, на выработку которого требуется дополнительный расход топлива;

низкий уровень надежности и повышенная пожароопасность. Недостаток обусловлен тем, что интенсификация теплопередачи достигается увеличением температурного напора между теплоносителем и нагреваемой средой, т.е. в основной, радиационной, зоне нагрева от факела к поверхности радиантных труб и во вспомогательной, конвективной, от горячих дымовых газов к трубам конвективного змеевика. В радиантных трубах, по которым перемещается поток пара и жидкости, вследствие нагрева теплообменной поверхности до температур, превышающих температуру начала пиролиза нефти, происходит отложение кокса, нарушаются условия теплопередачи, возможно прогорание труб и возникновение пожара;

повышенная концентрация окислов азота в дымовых газах. Недостаток обусловлен тем, что факельное горение топлива в камере радиации при температурах 1450 1700 oC сопровождается повышенной концентрацией окислов азота в дымовых газах и загрязнением окружающей среды;

повышенная материалоемкость. Недостаток обусловлен примененным способом сжигания топлива и видом теплопередачи. Факельное сжигание топлива осуществляется при низкой тепловой напряженности топочного пространства и требует увеличенных объемов печей. В конструкциях печей предусматриваются большие объемы огнеупорной кладки, теплоизоляции, металлоконструкций. Следствием повышенной материалоемкости является нетранспортабельность печей в сборе или поблочно и продолжительные работы на строительной площадке.

Изобретение решает задачи экономии топлива, повышения надежности работы, снижения материалоемкости, сокращения загрязнения окружающей среды.

Задача решается тем, что в печи, содержащей последовательно соединенные дутьевой вентилятор, воздухоподогреватель и горелочные устройства, дымовую трубу, линии подачи нефти и топлива, камера сгорания топлива выполнена в виде циклонной топки с тангенциальными горелками, газоход выполнен в виде циркуляционного контура, в котором последовательно по ходу газового теплоносителя расположены дымосос, циклонная топка, трубчатые испарители, и на участке газохода, соединяющем испарители с дымососом, установлены два патрубка для отвода отработанного теплоносителя, один из которых соединен с воздухоподогревателем, другой соединен с всасывающим патрубком дутьевого вентилятора. Трубчатые испарители состоят, как минимум, из двух последовательных ступеней нагрева и испарения, причем в каждой низшей ступени установлен паросепаратор, регулятор уровня и штуцер для отвода пара из печи.

Основными преимуществами предлагаемого изобретения являются:

уменьшенный расход топлива на нагрев нефти, т.к. сжигание топлив в вихревых топочных устройствах осуществляется с коэффициентом расхода воздуха 1,02 1,05, уменьшаются потери тепла с дымовыми газами, сокращается расход топлива на нагрев нефти;

повышенная надежность работы и пожарная безопасность, т.к. применен конвективный вид теплопередачи при пониженном температурном напоре, а интенсификация теплопередачи достигается принудительным обдувом теплообменных поверхностей циркулирующим газовым теплоносителем. При этом исключены условия коксования нефти в теплообменных трубах и их прогорание, т.к. температура теплообменных поверхностей не достигает температуры начала пиролиза нефти, а жаростойкость материала труб превышает максимальные температуры газового теплоносителя;

снижение концентрации окислов азота в дымовых газах, т.к. горение топлива в циклонной топке осуществляется при пониженных температурах, вследствие подачи в зону горения балластирующего дымового газа;

снижение объема газовых выбросов, т.к. сокращаются расходы топливного газа и дутьевого воздуха;

пониженная материалоемкость, т.к. сокращаются расходы топливного газа и дутьевого воздуха;

пониженная материалоемкость, т.к. допустимая тепловая напряженность топочного пространства для циклонных топок превышает таковую для камерных топок примерно в 10 раз, соответственно сокращается объем топочного пространства и существенно сокращается объем огнеупоров. Циркуляционный газоход выполняется из тонколистовой жаростойкой стали с наружной легковесной волокнистой теплоизоляцией. Снижение материалоемкости печей открывает возможность изготовления печей на заводе-изготовителе в сборе с последующей разборкой (или без таковой) на крупные транспортабельные блоки и кратковременным монтажом на объекте.

Известны технические решения печей с циклонными топками и циркуляционным контуром газового теплоносителя [3] в который встроены теплообменные поверхности. В указанном решении мягкий нагрев газовым теплоносителем материальных потоков использован для обеспечения условий протекания каталитической реакции. Этот же прием в предлагаемом изобретении использован для повышения надежности и сокращения материалоемкости.

Известны технические решения, в которых для снижения концентрации окислов азота в дымовых газах дутьевой воздух, подаваемый в топку через горелки, балластируют дымовыми газами. Это техническое решение не применяется в известных печах для нагрева нефти, т.к. понижение температуры горения снижает эффективность теплопередачи в камере радиации.

Известны системы ступенчатого нагрева и испарения простых сред с получением пара различных тепловых параметров. В предлагаемом техническом решении ступенчатый нагрев применен для фракционирующего испарения компонентов нефти. Этот прием и раздельная подача пара в колонну упрощает фракционную конденсацию, сокращает тепловую мощность печи и величины теплообменных поверхностей испарителей, т.к. отпадает необходимость нагрева всех паров до температуры начала кипения мазута.

Таким образом, предлагаемое техническое решение имеет существенные отличия от известных решений и прототипа.

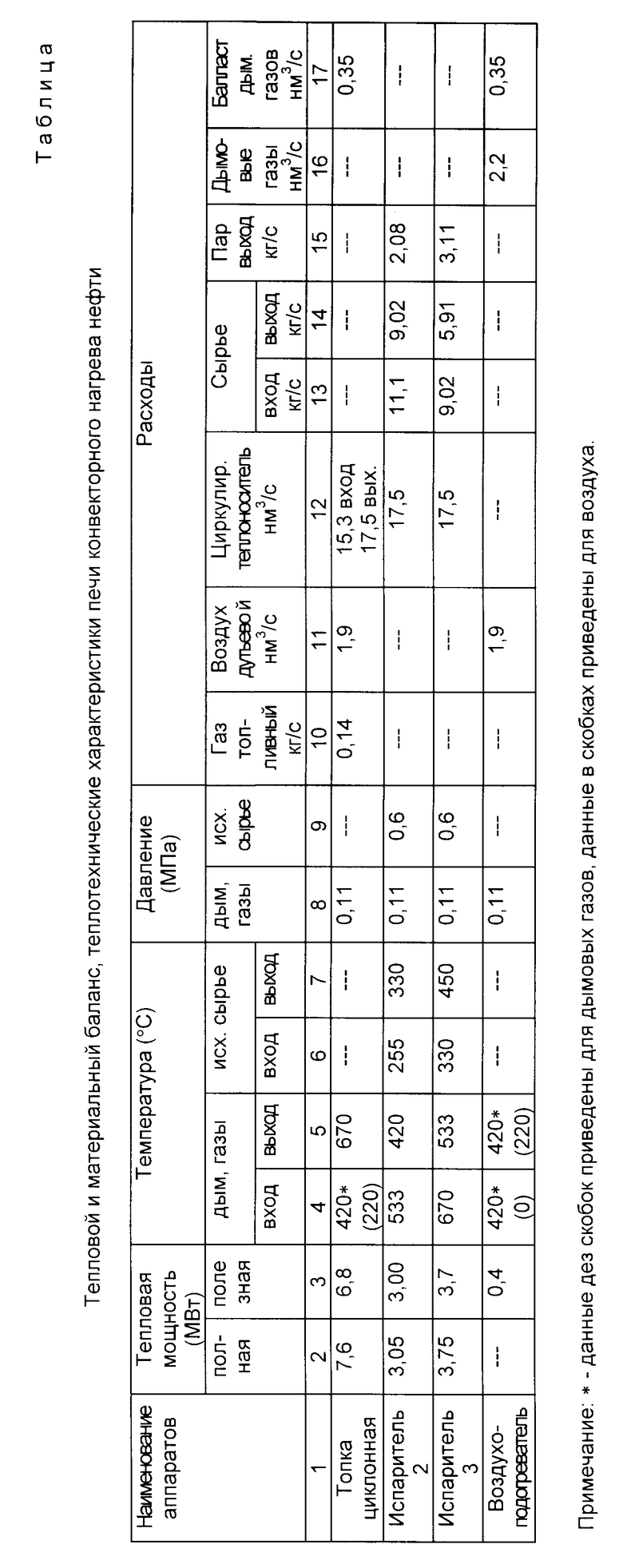

Промышленная применимость предлагаемого технического решения подтверждаются теплотехническими расчетами (см. таблицу).

На чертеже приведена принципиальная схема печи нагрева нефти. На схеме изображены: отбензиненная нефть 1, испарители 2 и 3, пары керосиновых фракций 4, регулятор уровня 5, пары дизельных фракций и мазут 6, топливный газ 7, циклонная топка 8, дымосос 9, газоход 10, патрубок отбора теплоносителя 11, воздухоподогреватель 12, труба дымовая 13, вентилятор 14, горелка 15, сепаратор 16, штуцер 17, патрубок отбора теплоносителя 18.

Печь работает следующим образом. Отбензиненная в процессе рекуперативного нагрева нефть 1 проходит последовательно через трубные пучки испарителей 2 и 3, в которых в восходящем потоке нагревается и подкипает. Отсепарированные пары керосиновых фракций 4 через штуцер 17 направляют в ректификационную колонну. Уровень в сепараторе 16 испарителя 2 поддерживают регулятором 5. Пары дизельных фракций и мазут 6 выводят из испарителя 3 по одной трубе и направляют в колонну.

Процесс нагрева и упаривания нефти осуществляют за счет тепла продуктов сгорания топливного газа 7 в циклонной топке 8. Газовый теплоноситель, образованный смешением продуктов сгорания с циркулирующим газом, направляют последовательно в межтрубное пространство испарителей 3 и 2. Подохлажденный в них газовый теплоноситель дымососом 9 направляют по газоходу 10 на смешение с продуктами сгорания топливного газа. Таким образом тракт газового теплоносителя, включающий дымосос, циклонную топку, испарители, образует циркуляционный контур. Из контура избыточный отработанный теплоноситель отводят через патрубок 11 в воздухоподогреватель 12 и далее направляют в дымовую трубу 13. Некоторое количество отработанного теплоносителя отводят через патрубок 18 к всасывающему патрубку вентилятора. Дутьевой воздух нагнетают вентилятором 14 через воздухоподогреватель 12 в горелку 15 циклонной топки.

В таблице приведен тепловой и материальный баланс расчетного режима печи производительностью 320 тыс.тонн в год по отбензиненной нефти состава: фракция 170 350oC 46,6% (мас.), фракция >350oC 53,4%

Пример. Отбензиненная нефть с расходом 11,1 кг/с состава, мас. керосиновые и дизельные фракции 46,6; мазут 53,4 поступает на переработку в печь под давлением 0,6 МПа и при температуре 225oC. В испарителе 2 нефть нагревается до температуры 330oC и подкипает. Пары керосиновых фракций отделяют от брызг нефти в сепараторе 16 и через штуцер 17 направляют на переработку в колонну. Уровень в сепарационном пространстве поддерживают регулятором 5 на паровой линии. Из испарителя 2 за счет перепада давления нефть поступает в испаритель 3, в котором нагревается до 450oC. Образовавшиеся пары дизельных фракций и мазут выводят по одной трубе и направляют на переработку в соответствующую зону колонны.

Нагрев и упаривание нефти осуществляют за счет тепла циркулирующего газового теплоносителя, образованного смешением отработанного теплоносителя с продуктами сгорания топливного газа 7 в циклонной топке 8. В горелку 15 подают горячий (220oC) дутьевой воздух. Продукты сгорания с температурой 1200oC выводят из топки. После смешения с циркулирующим дымовым газом образуется горячий теплоноситель с температурой 670oC, который направляют в межтрубное пространство испарителей 3 и 2. После испарителя 3 температура теплоносителя опускается до 533oC, после испарителя 2 до 420 oC. Избыточную часть отработанного теплоносителя отводят через патрубок 11 в воздухоподогреватель, а основной поток дымососом 9 направляют вновь на приготовление горячего теплоносителя. Подогрев дутьевого воздуха и балластирующего дымового газа до температуры 220oC осуществляют в воздухо-подогревателе 12 дымовыми газами с температурой на входе 420oC, на выходе 240oC.

В результате нагрева нефти получают, кг/с: пары керосиновых фракций - 2,08; пары дизельных фракций 3,11; мазут 5,91. На переработку нефти подают углеводородный топливный газ любого состава с расходом 0,14 кг/с и дутьевой воздух в объеме 1,9 нм3/с. Объем дымовых газов удаляемых в атмосферу - 2,2 нм3/с, температура 240oC, концентрация окислов азота до 100 мг/м3. Масса печи 17 тонн.

Таким образом, использование печей сокращает расход топлива примерно на 40% повышает надежность работы и снижает опасность возникновения пожаров, сокращает материалоемкость печей примерно в 5 раз по сравнению с аналогами, уменьшает загрязнение окружающей среды дымовыми газами как по объемам газовых выбросов, так и по концентрациям в них окислов азота.

Источники информации

1. Трубчатые печи. Каталог ВНИИНЕФТЕМАШ. ЦИНТНхимнефтемаш, 1973 г.

2. Там же, с. 16 17, прототип.

3. Патент РФ N 2039079.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОТОЧНОЙ ПЕРЕГОНКИ МАЗУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145971C1 |

| УСТАНОВКА КАТАЛИТИЧЕСКОГО ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА | 1992 |

|

RU2039079C1 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТОПЛИВА И НАГРЕВА ТЕХНОЛОГИЧЕСКИХ СРЕД | 2011 |

|

RU2444678C1 |

| ДВУХКАМЕРНАЯ ПЕЧЬ ДЛЯ РАДИАЦИОННО-КОНВЕКЦИОННОГО НАГРЕВА НЕФТЯНОГО СЫРЬЯ И СПОСОБ НАГРЕВА | 2024 |

|

RU2833067C1 |

| СПОСОБ ФРАКЦИОНИРОВАНИЯ НЕФТИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100403C1 |

| ТРУБЧАТАЯ ПЕЧЬ | 2002 |

|

RU2202591C1 |

| Аппарат для нагрева нефти и продуктов ее переработки | 2023 |

|

RU2809827C1 |

| ЦИЛИНДРИЧЕСКАЯ ВОДОГРЕЙНАЯ УСТАНОВКА (ВАРИАНТЫ) И МЕТАЛЛИЧЕСКИЙ КОЛЬЦЕВОЙ КОЛЛЕКТОР | 2000 |

|

RU2194213C2 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 1996 |

|

RU2117687C1 |

| Трубчатая печь | 1982 |

|

SU1118667A1 |

Изобретение относится к технике переработки нефти, в частности к печам для нагрева. Изобретение решает задачи сокращения расхода топлива, повышения надежности работы нефтяных печей, снижения материалоемкости, сокращения загрязнения окружающей среды. Применен конвективный вид теплопередачи от газового теплоносителя к нефти в трубном пучке. Для этого в печи, содержащей последовательно соединенные дутьевой вентилятор, воздухоподогреватель и горелочные устройства, камеру сгорания топлива, газоход, трубчатые теплообменные устройства, дымовую трубу, линии подачи нефти и топлива, камера сгорания топлива выполнена в виде циклонной топки с тангенциальными горелками, газоход выполнен в виде циркуляционного контура, в котором расположены дымосос, циклонная топка, трубчатые испарители и на участке газохода, соединяющем испарители с дымососом, установлены два патрубка для отвода отработанного теплоносителя, один из которых соединен с воздухонагревателем, другой соединен с всасывающим патрубком дутьевого вентилятора. Трубчатые испарители состоят, как минимум, из двух ступеней нагрева, причем в каждой низшей ступени установлен паросепаратор, регулятор уровня и штуцер для отвода пара. 1 ил., 1 табл.

Печь для нагрева нефти, содержащая вентилятор, воздухоподогреватель, камеру сгорания топлива, газовод, теплообменные устройства, дымовую трубу, трубопроводы подачи нефти и топлива, отличающаяся тем, что она имеет дымосос, камера сгорания топлива выполнена в виде циклонной топки с тангенциальными горелками, теплообменные устройства выполнены в виде как минимум двух трубчатых испарителей, соединенных последовательно и противоточно по ходу теплообменивающихся сред, а газовод включает циркуляционный контур, соединяющий последовательно расположенные по ходу движения газообразного теплоносителя дымосос, циклонную топку, трубчатые испарители, при этом на газоводе установлен патрубок отвода отработанного теплоносителя, соединенный с всасывающим патрубком вентилятора.

| Трубчатые печи: Каталог ВНИИнефтемаш | |||

| - М.: ЦИНТНхимнефтемаш, 1973, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1997-09-20—Публикация

1996-01-16—Подача