Изобретение относится к области микроэлектроники и касается промышленного изготовления полупроводнике вых структуре

Одной из проблем сборки полупроводниковых приборов является исклю чение механических нарушений полупро водниковой подложки, связанных с напряжениями, возникающими при присоединении проводников к контактным ;i площадкам кристалла методом сварки, особенно ультразвуковой

Целью изобретения является повышение надежности полупроводниковой структуры и качества сварных соединений, которая достигается тем, что металлизированные контакты расположены на пассивирующем покрытии и соединены с токопроводящей разводкой через окно, площадь поперечного сечения которого равна сечению привариваемого проводника.

(Л

с

Окно выполняют круглым или в виде правильного многогранникао Размеры окна исключают точки приложения силы при пластическом течении привариваемого проводника, сохраняя при этом сечение металла достаточное для токои теплопередачи при работе струк100туры.. iVi

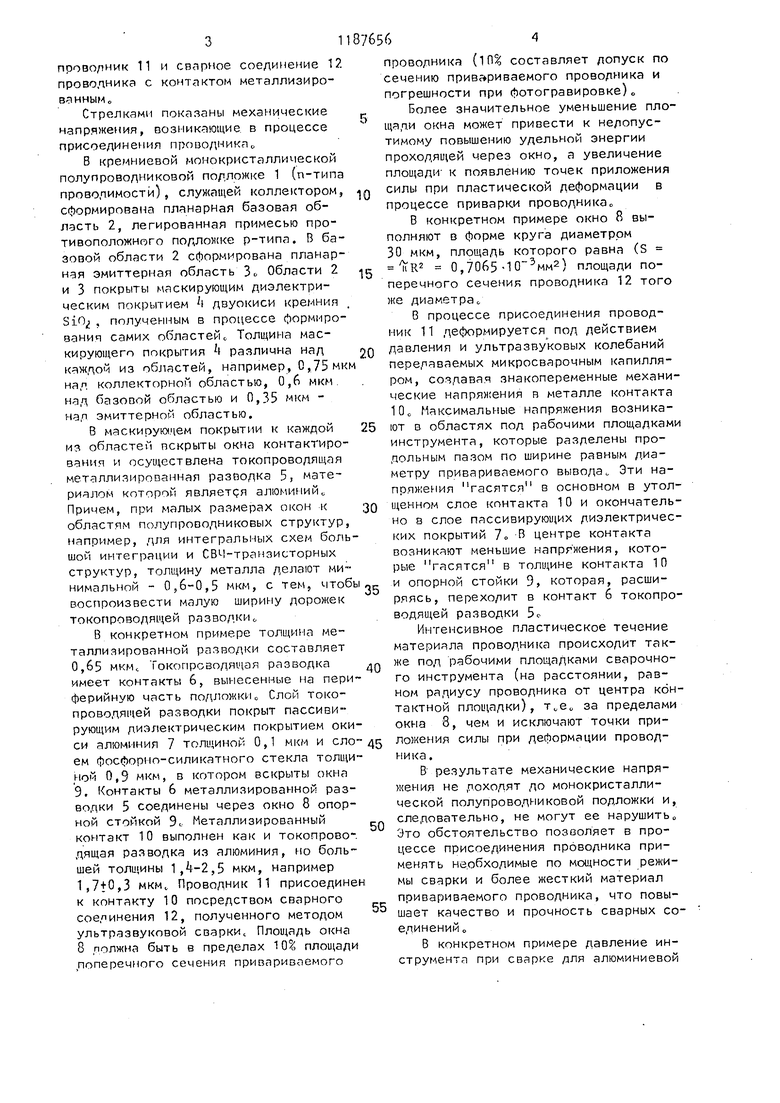

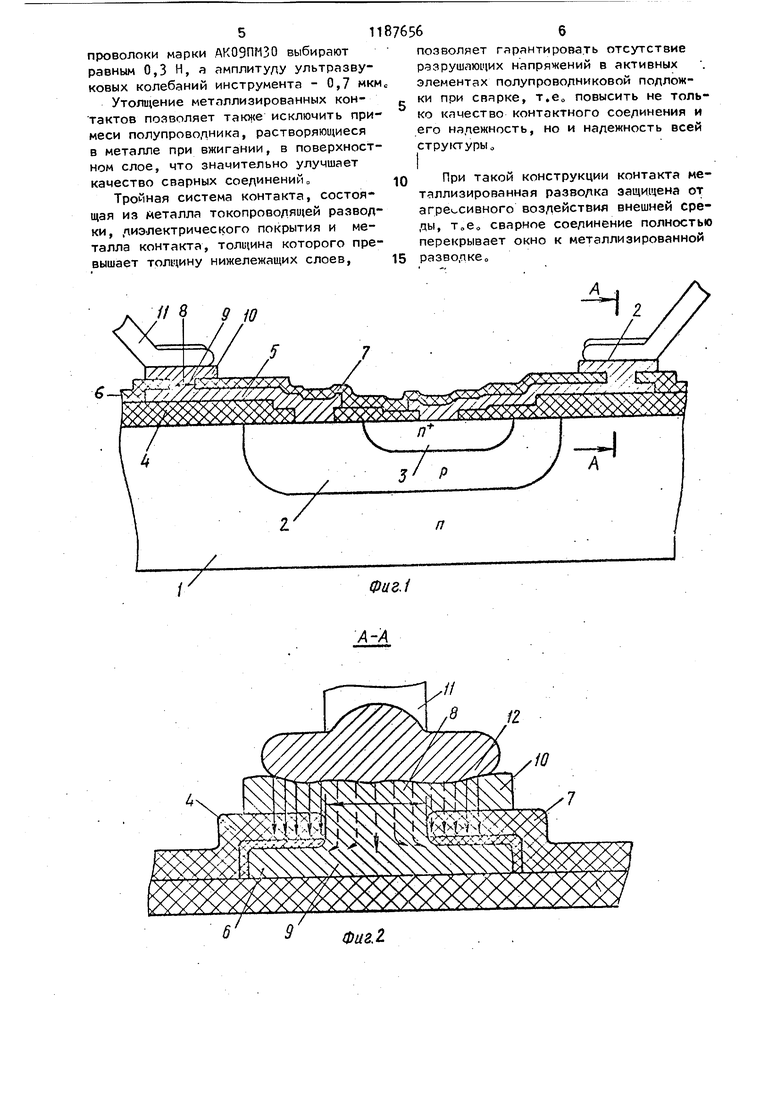

На фиго 1 изображена полупроводниlOsковая структура с элементами бипоел о лярного транзистора; на - по-перечное сечение А-А на фиг„1.

Полупроводниковая структура с элементами биполярного транзистора содержит полупроводниковую подложку коллектор 1, базовую область 2, эмиттерную область 3, маскирующие диэлектрическое покрытие k, токопроводящую разводку S с контактами 6, пассивирующее диэлектрическое покрытие 7, окно 8, опорную стойку 9, металлизированный контакт 10, присоединенный проволник 11 и свстриое соединение 12 проволника с контактом металлизированным о Стрелками показаны механические напряжения, возникающие в процессе присоединения проводника„ В кремниевой монокристаллической полупроводниковой подложке 1 (п-типа проводимости), служащей коллектором, сформирована планарная базовая область 2, легированная примесью противоположного подложке р-типа. В базовой области 2 сформирована планарная эмиттерная область 3с, Области 2 и 3 покрыты маскирующим диэлектрическим покрытием 1 двуокиси кремния SiO , полученным в процессе формирования самих областей о Толщина маскирующего покрытия А различна над каждой из областей, например, 0,75 мк нап коллекторной областью, 0,6 мкм, над базовой областью и 0,35 мкм над эмиттерном областью. В маскирую1.цем покрытии к каждой из областей вскрыты окна контактирования и осуществлена токопроводящая металлизированная разЕзодка 5, материалом которой являетдя алюминий Причем, при малых размерах окон к областям полупроводниковых структур например, для интегральных схем боль шой интеграции и СВМ-транзисторных структур, толщину металла делают минимальной - 0,6-0,5 мкм, с тем, чтоб воспроизвести малую ширину дорожек токопроводящей разводки с, В конкретном примере толщина металлиаированной разводки составляет 0,б5 мкмс Токог1роводя1цая разводка имеет контакты 6, вынесенные на пери ферийную часть подложки Слой токопроводящей разводки покрыт пассиви рующим диэлектрическим покрытием оки си алюминия 7 толщинор 0,1 мкм и сло ем фосфорно-силикатного стекла толи1Иной 0,5 мкм, в котором вскрыты окна 9, Контакты 6 металлизированной разводки 5 соединены через окно 8 опорной стойкой 9t Металлизированный контакт 10 выполнен как и токопрово-. дящая разводка из алюминия, но большей толщины 1,4-2,5 мкм, например 1, мкм Проводник 11 присоединен к контакту 10 посредством сварного соединения 12, полученного методом ультразвуковой сварки Площадь окна 8 должна быть в пределах площади поперечного сечения привариваемого 1 64 проводника (Ш составляет допуск по сечению привариваемого проводника и погрешности при фотогравировке)„ Более значительное уменьшение площади окна может привести к недопустимому повышению удельной энергии проходяи1ей через окно, а увеличение площади- к появлению точек приложения силы при пластической деформации в процессе приварки проводника,, В конкретном примере окно 8 выполняют в форме круга диаметром 30 мкм, площадь которого равна (S liR 0,7065-lO MM) площади поперечного сечения проводника 12 того же диаметра В процессе присоединения проводник 11 деформируется под действием давления и ультразвуковых колебаний передаваемых микросварочным капилляром, создавая знакопеременные механические напряжения в металле контакта 10о Максимальные напряжения возникают в областях под рабочими площадками инструмента, которые разделены продольным пазом по ширине равным диаметру привариваемого вывода. Эти напряжения гасятся в основном в утолщенном слое контакта 10 и окончательно в слое пассивирующих диэлектрических покрытий 7о В центре контакта возникают меньшие напргн(ения, которые гасятся в толщине контакта 10 и опорной стойки 9, которая, расширяясь, переходит в контакт 6 токопроводящей разводки 5с Интенсивное пластическое течение материала проводника происходит также под рабочими площадками сварочного инструмента (на расстоянии, равном радиусу проводника от центра контактной плои1адки), , за пределами окна 8, чем и исключают точки приложения силы при деформации проводВ результате механические напряжения не доходят до монокристаллической полупроводниковой подложки и, следовательно, не могут ее нарушить„ Это обстоятельство позволяет в процессе присоединения проводника применять необходимые по мощности режИмы сварки и более жесткий материал привариваемого проводника, что повышает качество и прочность сварных соединенийВ конкретном примере давление инструмента при сварке для алюминиевой 511876 проволоки марки АК09ПНЗО выбирают равным 0,3 Н, а амплитуду ультразвуковых колебаний инструмента - 0,7 мкМс Утолщение металлизированных кон- тактов позволяет таю)е исключить примеси полупроводника, растворяющиеся в металле при вжигании, в поверхностном слое, что значительно улучшает качество сварных соединений „ JQ Тройная система контакта, состоящая из металла токопроводящей разводки, диэлектрического покрытия и металла контакта, толщина которого превышает толщину нижележащих слоев, 15 6 позволяет гарантировать отсутствие разрушаю1чих напряжений в активных элементах полупроводниковой подложки при сварке, т.е повысить не только качество контактного соединения и его надежность, но и надежность всей структуры о При такой конструкции контакта металлизированная разводка защищена от arpei-сивного воздействия внешней среды, т,ео сварное соединение полностью перекрывает окно к металлизированной разводке

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кристаллов полупроводниковых структур | 1981 |

|

SU1050475A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ | 1989 |

|

SU1702825A1 |

| Способ изготовления @ -р- @ -транзисторных структур | 1985 |

|

SU1373231A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1985 |

|

SU1364154A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 1984 |

|

SU1294213A1 |

| Способ изготовления высокочастотных транзисторных структур | 1983 |

|

SU1114242A1 |

| Планарная транзисторная структура | 1985 |

|

SU1272927A1 |

| Способ изготовления мощных кремниевых @ -р- @ транзисторов | 1981 |

|

SU1018543A1 |

| Способ получения кристаллов полупроводниковых структур | 1981 |

|

SU980568A1 |

| Способ изготовления меза-структур | 1982 |

|

SU1050476A1 |

ПОЛУПРОВОДНИКОВАЯ СТРУКТУРА, содержащая подложку с элементами структуры и с маскируюи1им их диэлeкt римеским покрытием, токопроводящую рааводку с металлизированными контактами, расположенными на токопроводящей разводке, пассивирующее пиэлектрическое покрытие, в котором над металлизированными контактами выполнены окна и приваренные к металлизированным KOHtaKTaM проводники, отличающаяся тем, что, с целью повышения надежности полупрйводниковой структуры и качества сварных соединений, металлизированные контакты расположены на пассивирующем покрытии и соединены с токопроводящей разводкой через окно, площадь поперечного сечения которого равна сечению привариваемого проводника

| Патент Японии N , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-07-15—Публикация

1983-09-27—Подача