2.Устройство по п. 1, отличающееся тем, что ограничитель напряжения выполнен в виде упругого элемента, установленного с возможностью свободного хода при взаимном перемещении термочув ствительного элемента и узла обратного действия.

3.Устройство по пп. 1 и 2, отличающееся тем, что упругий элемент расположен между термочувствительным элементом и несущим элементом, на котором установлен термочувствительный элемент.

4.Устройство по пп. 2 и 3, о т личающееся тем, что упругий элемент выполнен в виде спиральной пружины, расположенной вокруг одного конца термочувствительного элемента, для взаимодействия с последним при его сжатии.

5.Устройство по п. 4, отличающееся тем, что термочувствительный элемент выполнен в виде множества проволок, каждая из которых снабжена упругим элементом в виде спиральной пружины, расположенной вокруг-одного ее конца.

| название | год | авторы | номер документа |

|---|---|---|---|

| Насосное устройство | 1979 |

|

SU1083924A3 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2004 |

|

RU2285125C2 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ | 1991 |

|

RU2010303C1 |

| МОДУЛЬ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ | 2011 |

|

RU2477812C1 |

| "Устройство для шлифования гнутых деталей из древесины "Адзура" | 1990 |

|

SU1776223A3 |

| СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ И ГИДРОСТАТИЧЕСКОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ Б.Ф.КОЧЕТКОВА | 1992 |

|

RU2032834C1 |

| Устройство для глубокой перфорации скважины | 2020 |

|

RU2745088C1 |

| Тепловой двигатель | 1987 |

|

SU1462022A1 |

| ТЕПЛОВОЙ РОТОРНЫЙ ДВИГАТЕЛЬ (ВАРИАНТЫ) | 2008 |

|

RU2387850C2 |

| ОБОД С ДВОЙНОЙ ШИНОЙ | 2018 |

|

RU2766126C2 |

1. УСТРОЙСТВО ДЛЯ ПРЕОБРА ЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ, содержащее опору, по крайней мере один термочувствительный элемент, выпол ненный из материала, обладающего свойством запоминания формы посред ством термоупругого превращения ма тенситной фазы, узел обратного дей ствия, подвижно установленный относительно термочувствительного элемента для прш1ож1ения напряжения к элементу, деформации элемента при первой относительно низкой температуре и восприятия силы от элемента при его возвращении в нерастянутое состояние при второй относительно высокой температуре, отличающееся тем, что, с целью повышения надежности, оно содержит ограничитель напряжения, расположенный между узлст обратного действия и термочувствительным элементом на одном конце термочувствительного элемента с возможностью взаимодействия с последним, а узел обратного действия смонтирован на опоре, причем термочувствительный элемент свя зан с узлом обратного действия через ограничитель напряжении.

Изобретение относится к области преобразования тепловой энергии в механическую, а именнб к устройствам, в которых для получения работы используются тепловые деформации термочувствительных элементов из материала, обладающего свойствами запоминания формы посредством термоупругого превращения его мартенситной фазы.

Целью изобретения является повышение надежности.

Достижение этой цели обеспечивает;ся за счет ограничения напряжения в термочувствительном элементе при возврате его в нерастянутое состояние при иагреве.

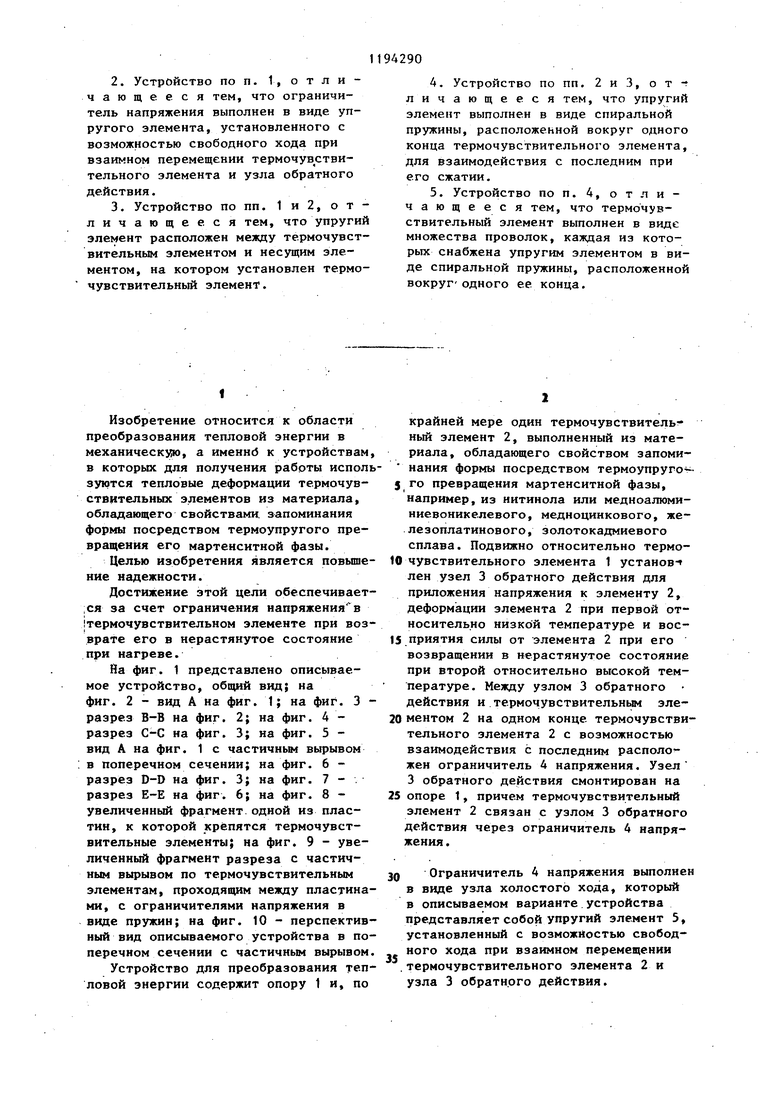

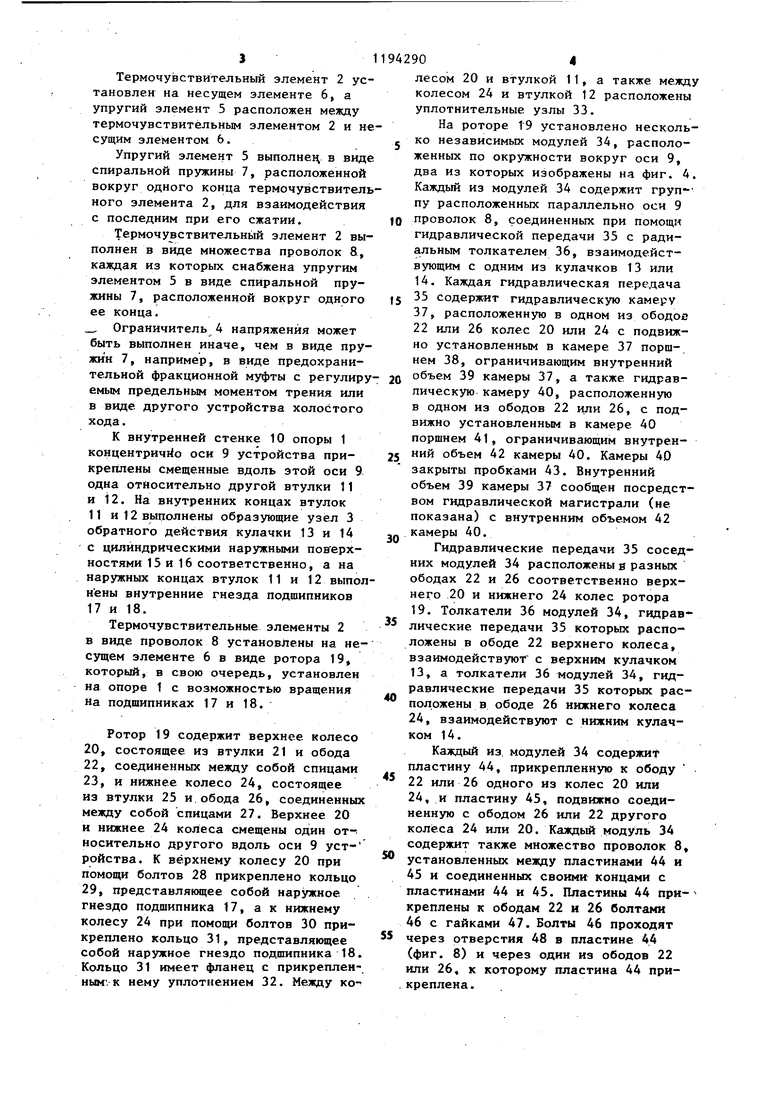

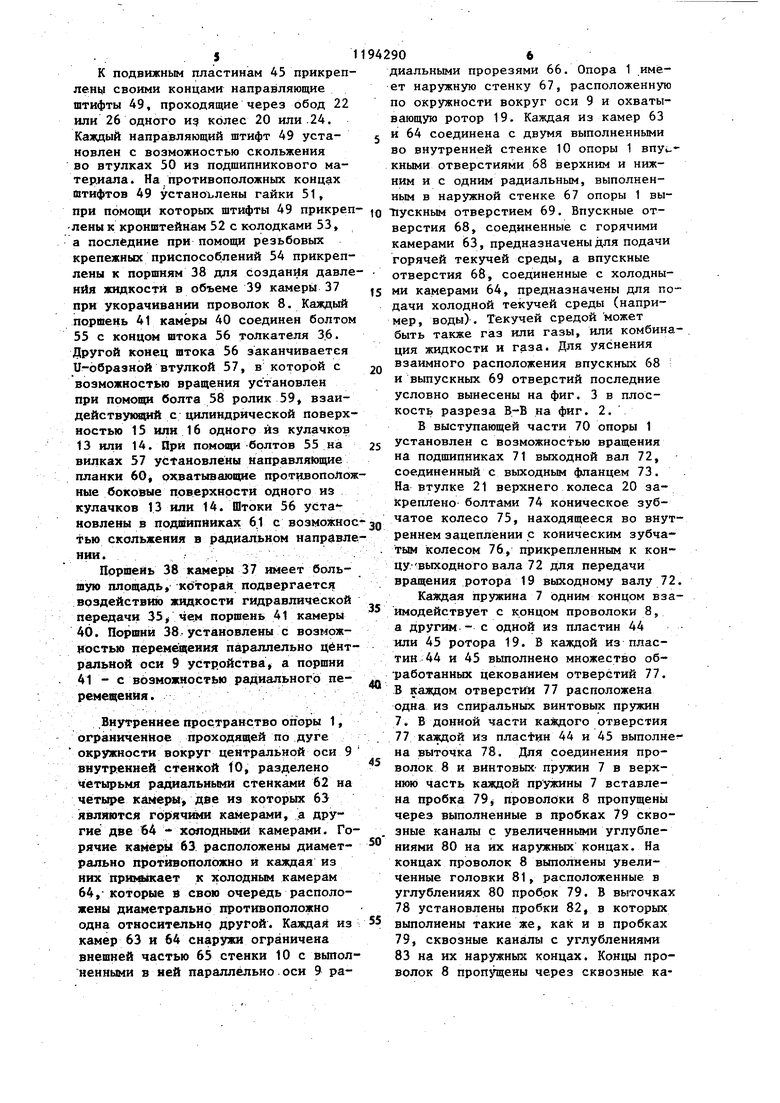

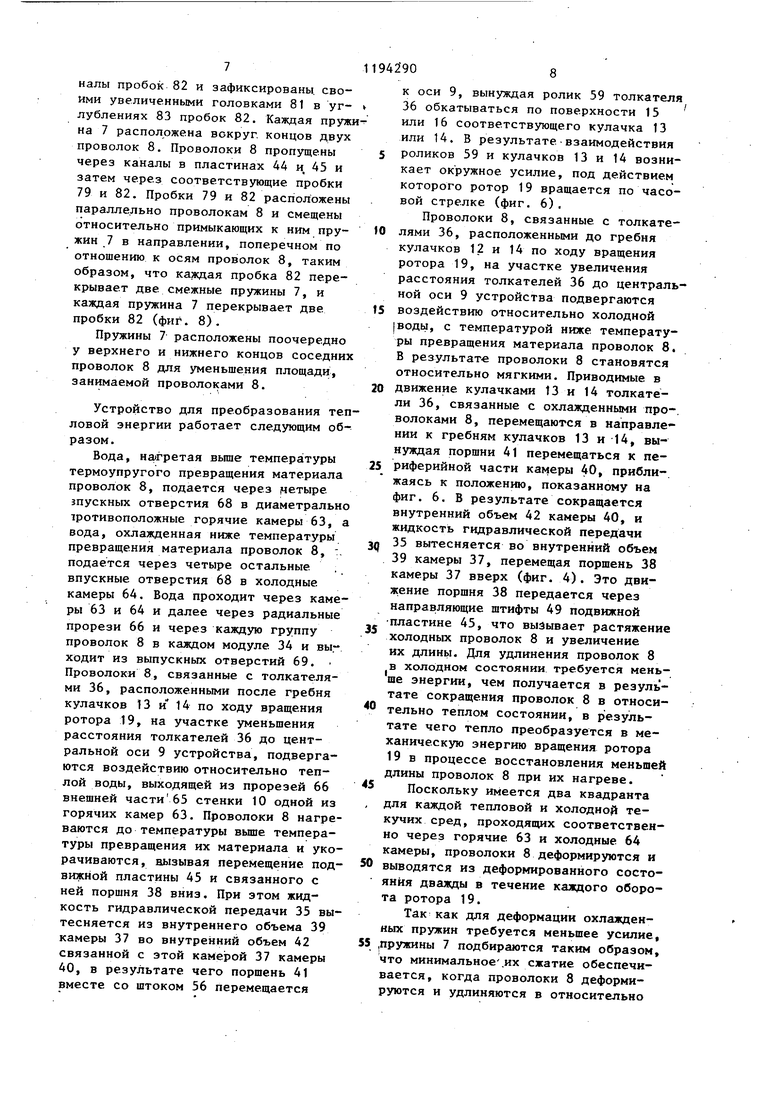

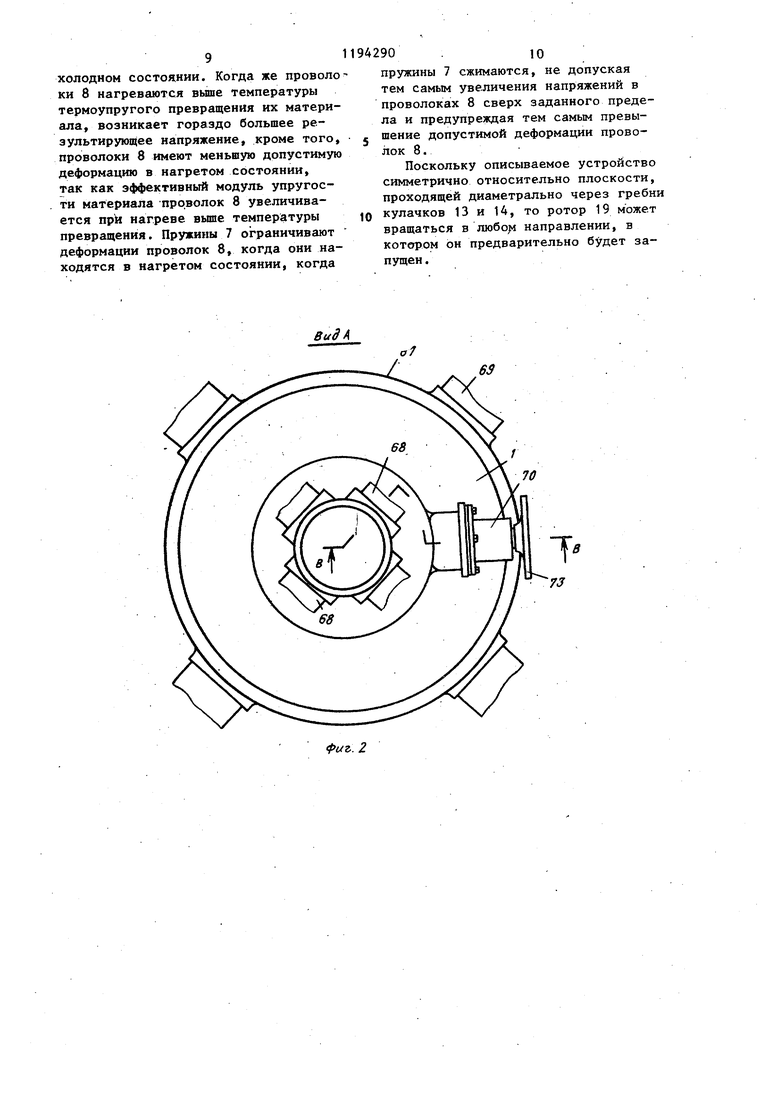

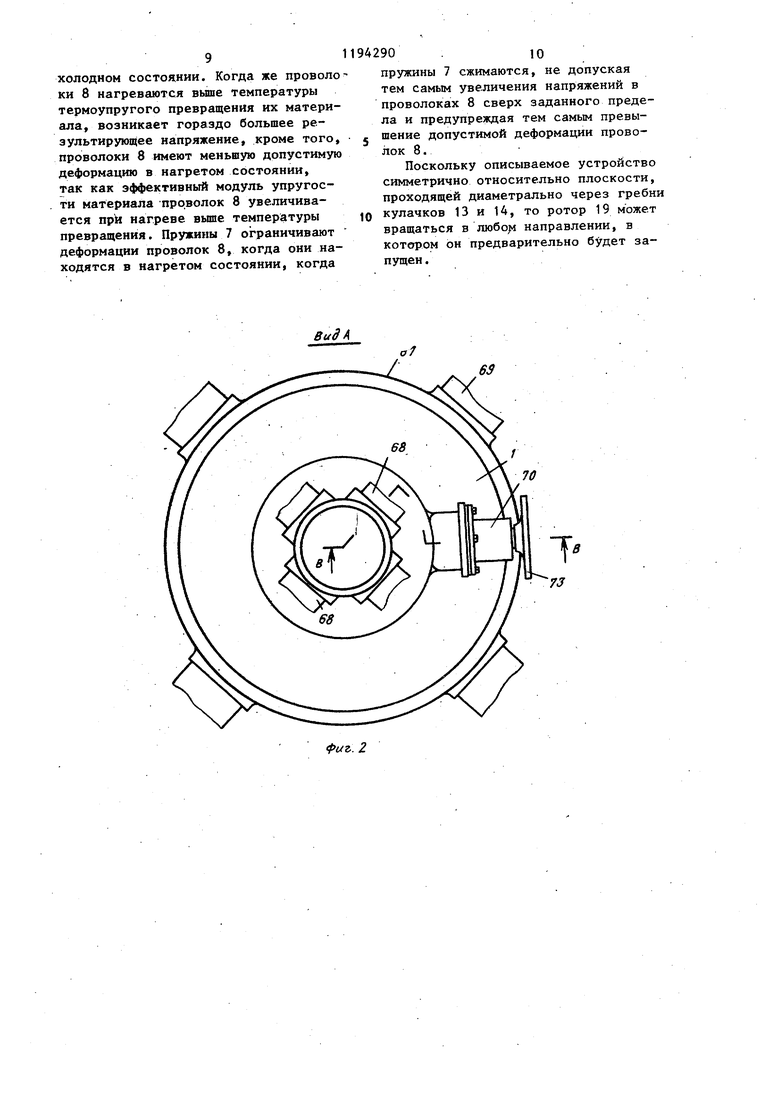

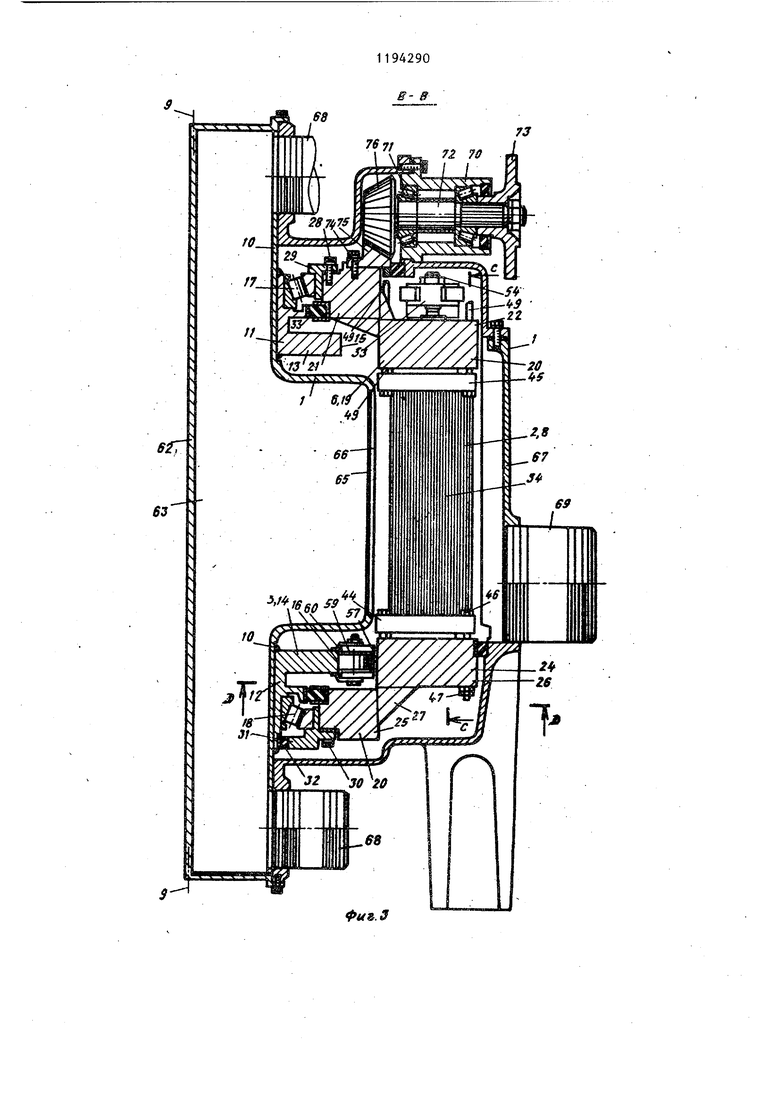

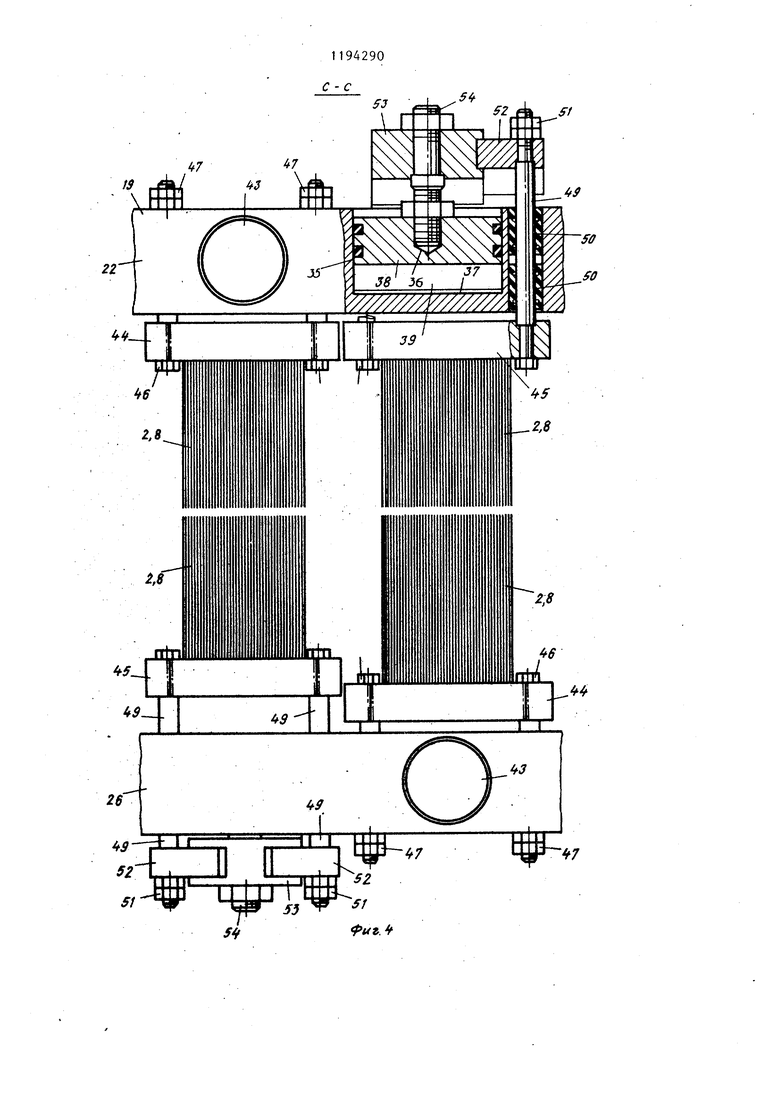

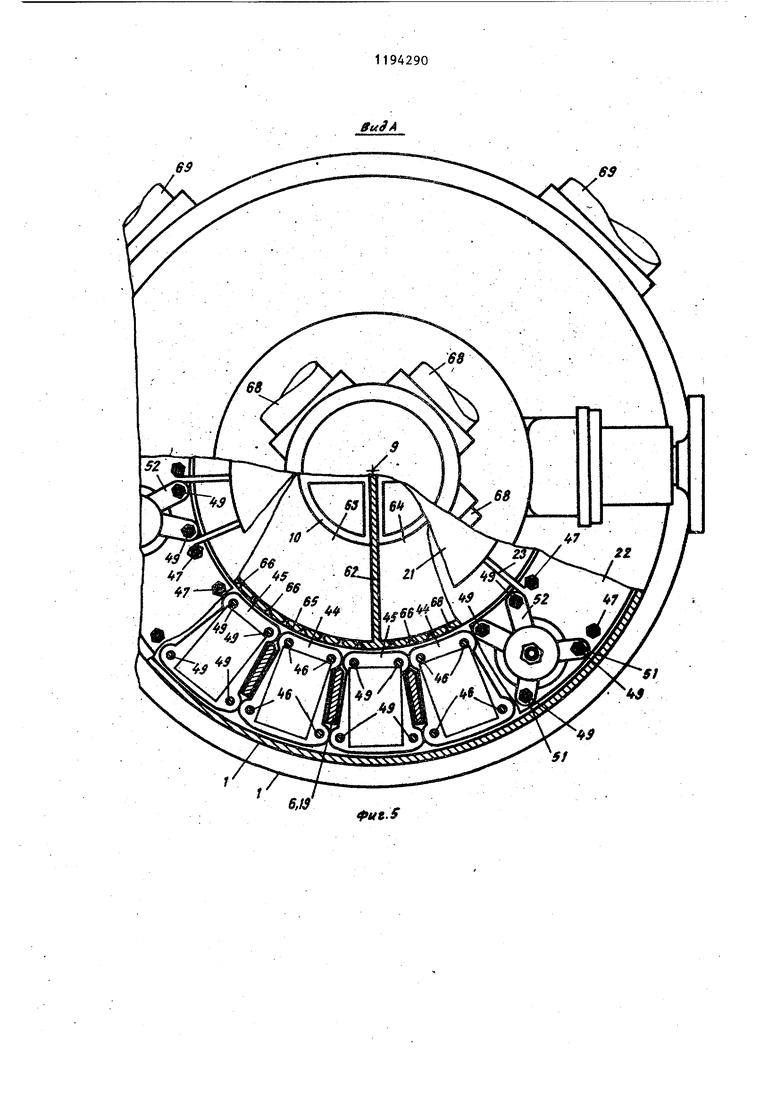

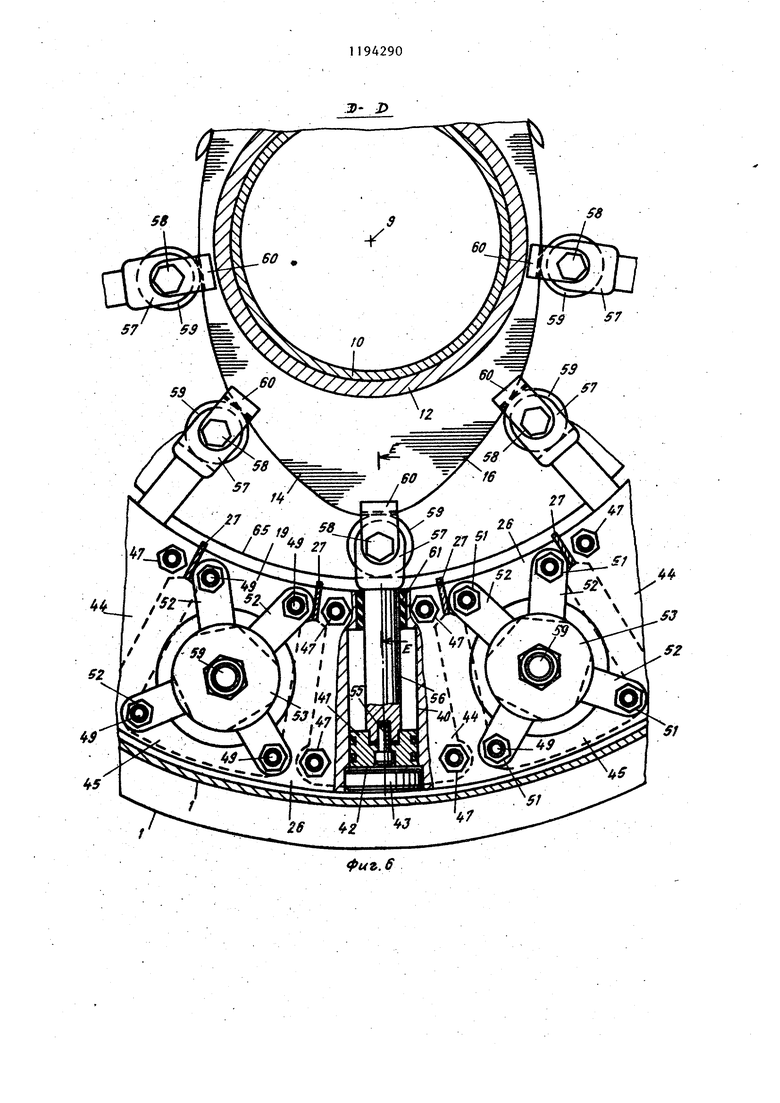

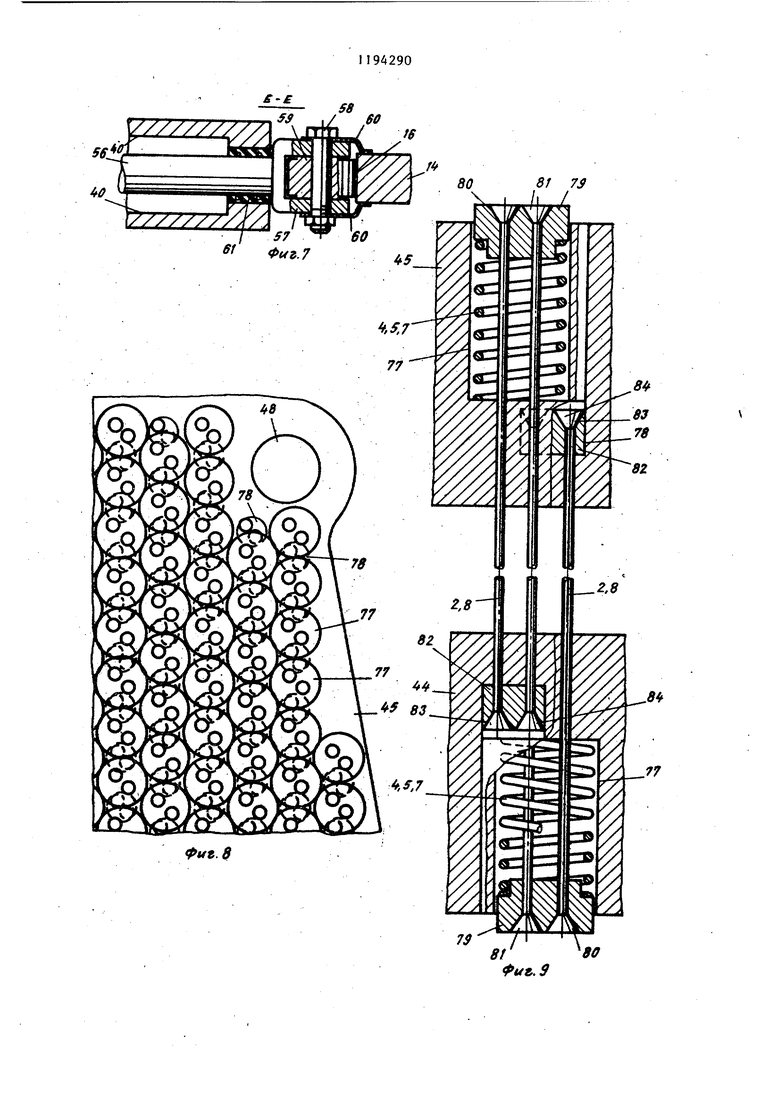

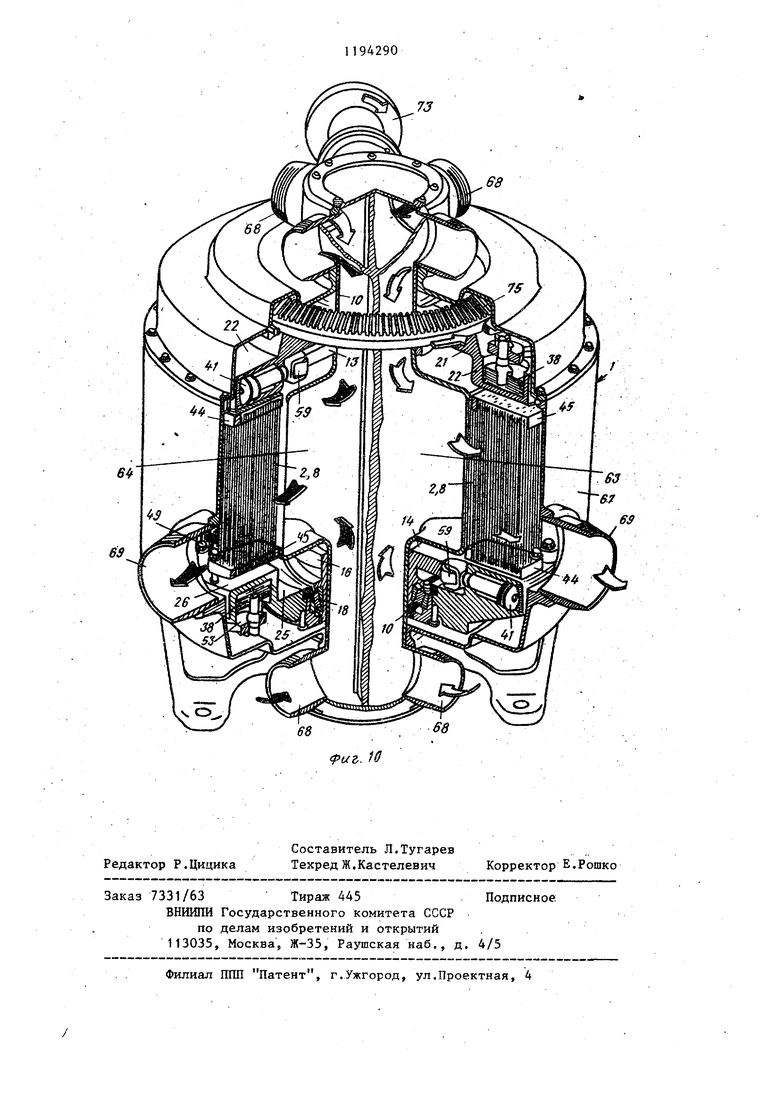

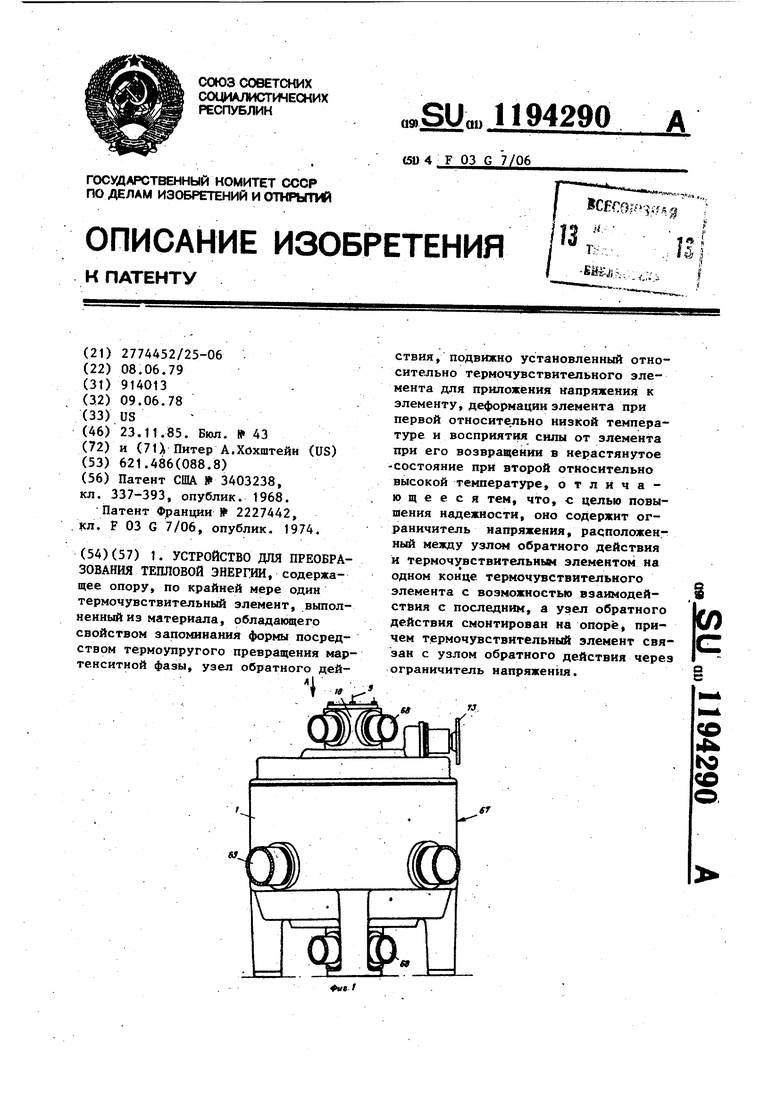

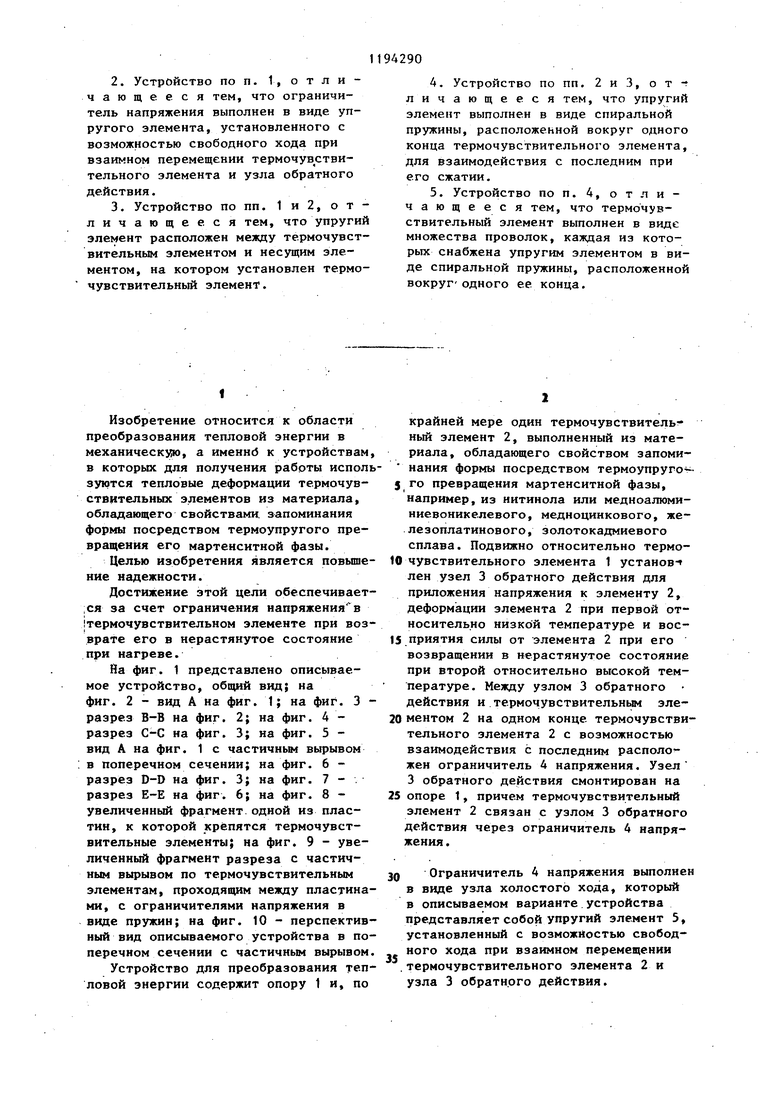

На фиг. 1 представлено описываемое устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 разрез В-В на фиг. 2; на фиг. 4 разрез С-С на фиг. 3; на фиг. 5 вид А на фиг. 1 с частичным вырывом в поперечном сечении; на фиг. 6 разрез D-D на фиг. 3; на фиг. 7 - . разрез Е-Е на фиг. 6; на фиг. 8 увеличенный фрагмент.одной из пластин, к которой крепятся термочувствительные элементы; на фиг. 9 - увеличенный фрагмент разреза с частичным вырывом по термочувствительным элементам, проходящим между пластинами, с ограничителями напряжения в виде пружин; на фиг. 10 - перспективный вид описываемого устройства в поперечном сечении с частичным вырывом.

Устройство для преобразования тепловой энергии содержит опору 1 и, по

крайней мере один термочувствитель ный элемент 2, выполненный из материала, обладающего свойством запоминания формы посредством термоупруго 3 го превращения мартенситной фазы, например, из нитинола или медноалюминиевоникелевого, медноцинкового, железоплатинового, золотокадмиевого сплава. Подвижно относительно термочувствительного элемента 1 установ- лен узел 3 обратного действия для приложения напряжения к элементу 2, деформации элемента 2 при первой относительно низкой температуре и вос5.приятия силы от элемента 2 при его возвращении в нерастянутое состояние при второй относительно высокой температуре. Между узлом 3 обратного действия и термочувствительным элементом 2 на одном конце термочувствительного элемента 2 с возможностью взаимодействия с последним располо жен ограничитель 4 напряжения. Узел 3 обратного действия смонтирован на

5 опоре 1, причем термочувствительный элемент 2 связан с узлом 3 обратного действия через ограничитель 4 напряжения .

Ограничитель 4 напряжения выполнен в виде узла холостого хода, который в описываемом варианте устройства представляет собой упругий элемент 5, установленный с возможностью свободного хода при взаимном перемещении .термочувствительного элемента 2 и узла 3 обратного действия.

J

Термочувствительный элемент 2 установлен на несущем элементе 6, а упругий элемент 5 расположен между термочувствительным элементом 2 и несущим элементом 6.

Упругий элемент 5 выполнен в виде спиральной пружины 7, расположенной вокруг одного конца термочувствительного элемента 2, для взаимодействия с последним при его сжатии.

Термочувствительный элемент 2 выполнен в виде множества проволок 8, каждая из которых снабжена упругим элементом 5 в виде спиральной пружины 7, расположенной вокруг одного ее конца.

Ограничитель 4 напряжения может быть выполнен иначе, чем в виде пружин 7, например, в виде предохранительной фракционной муфты с регулируемым предельным моментом трения или в виде, другого устройства холостого хода.

К внутренней стенке 10 опоры 1 концентричйо оси 9 устройства прикреплены смещенные вдоль этой оси 9 одна относительно другой втулки 11 и 12. На внутренних концах втулок 11 и 12 выполнены образующие узел 3 обратного действия кулачки 13 и 14 с цилиндрическими наружными поверхностями 15 и 16 соответственно, а на наружных концах втулок 11 и 12 выполнены внутренние гнезда подшипников 17 и 18.

Термочувствительные элементы 2 в виде проволок 8 установлены на несущем элементе 6 в виде ротора 19, который, в свою очередь, установлен на опоре 1 с возможностью вращения на подшипниках 17 и 18.

Ротор 19 содержит верхнее колесо 20, состоящее из втулки 21 и обода

22,соединенных между собой спицами

23,и нижнее колесо 24, состоящее

из втулки 25 и.обода 26, соединенных между собой спицами 27. Верхнее 20 и нижнее 24 колеса смещены один от-носительно другого вдоль оси 9 устройства. К верхнему колесу 20 при помощи болтов 28 прикреплено кольцо 29, представляющее собой наружное гнездо подщипника 17, а к нижнему колесу 24 при помощи болтов 30 прикреплено кольцо 31, представляющее собой наружное гнездо подшипника 18. Кольцо 31 имеет фланец с прикрепленным, к нему уплотнением 32. Мезвду ко-942904

лесом 20 и втулкой 11, а также между колесом 24 и втулкой 12 расположены уплотнительные узлы 33.

На роторе 19 установлено несколь, ко независимых модулей 34, расположенных по окружности вокруг оси 9, два из которых изображены на фиг. 4. Каждый из модулей 34 содержит группу расположенных параллельно оси 9

fO проволок 8, соединенных при помощи гидравлической передачи 35 с радиальным толкателем 36, взаимодействующим с одним из кулачков 13 или 14. Каждая гидравлическая передача

15 35 содержит гидравлическую камеру 37, расположенную в одном из ободое 22 или 26 колес 20 или 24 с подвижно установленным в камере 37 поршнем 38, ограничивающим внутренний 20 объем 39 камеры 37, а также гидравлическую камеру 40, расположенную в одном из ободов 22 или 26, с подвижно установленным в камере 40 поршнем 41, ограничивающим внутрен25 НИИ объем 42 камеры 40. Камеры 40 закрыты пробками 43. Внутренний объем 39 камеры 37 сообщен посредством гидравлической магистрали (не показана) с внутренним объемом 42 камеры 40.

Гидравлические передачи 35 соседних модулей 34 расположены в разных ободах 22 и 26 соответственно верхнего 20 и нижнего 24 колес ротора 19. Толкатели 36 модулей 34, гидравлические передачи 35 которых расположены в ободе 22 верхнего колеса, взаимодействуют с верхним кулачком 13, а толкатели 36 модулей 34, гидравлические передачи 35 которых расположены в ободе 26 нижнего колеса 24, взаимодействуют с нижним кулачком 14.

Каждый из. модулей 34 содержит пластину 44, прикрепленную к ободу

22 или 26 одного из колес 20 или 24, и пластину 45, подвижно соединенную с ободом 26 или 22 другого колёса 24 или 20. Каждый модуль 34 содержит также множество проволок 8,

установленных между пластинами 44 и

45и соединенных своими концами с пластинами 44 и 45. Пластины 44 прикреплены к ободам 22 и 26 болтами

46с гайками 47. Болты 46 проходят 55 через отверстия 48 в пластине 44

(фиг. 8) и через один из ободов 22 или 26, к которому пластина 44 при.креплена.

51

К подвижным пластинам 45 прикреплены своими концами направляющие штифты 49, проходящие через обод 22 или 26 одного ид колес 20 или .24. Каждый направляющий штифт 49 установлен с возможностью скольжения во втулках 50 из подшипникового материала. На противоположных концах Штифтов 49 установлены гайки 51, ри ПОМ01ЦИ которых штифты 49 прикрепены к кронштейнам 52 с колодками 53 а последние при помощи резьбовых крепежных приспособлений 54 прикрепены к поршням 38 для создания давления жидкости в объеме 39 камеры 37 при укорачивании проволок 8. Каждый порше1{ь 41 камеры 40 соединен болтом 35 с концом штока 56 толкателя 3.6. ругой конец штока 56 заканчивается и-6бразной втулкой 57, в которой с возможностью вращения установлен при помощи болта 58 ролик 59, взаидействукящй с цилиндрической поверхностью 15 или 16 одного из кулачков 13 или 14. При помощи болтов 55 на видках 57 установлены направляющие планки 60, рхватываюище противоположные боковые поверхности одного из кулачков 13 или 14. Штоки 56 уста новлены в подшипниках 61 с возможное/ тью скольжения в радиальном направлении. , . . .;, ; - -,.. , .,

Поршейь 38 камеры 37 имеет большую площадь, крторай подвергается воздействию жидкости гидравлической передачи 35 че.м поршень 41 камеры 40. Поршни 38- установлены с возможностью перемещения параллельно центральной оси 9 устройства, а поршни 41 - с возможностью радиального перемещения.

.Внутреннее пространство опоры 1, ограниченное проходящей по дуге окружности вокруг центральной оси 9 внутренней стенкой 10, разделено четырьмя радиальными стенками 62 на четыре камеры, две из которых 63 1я вляются горячши камерами, а другие две 64 - хоподньош камерами, Горячие камеры 63 расположены диаметрально противоположно и каждая из них прш а|1кает к холодным камерам 64,- которые д свою очередь расположены диаметрально противоположно одна относительно другой. Каждай из камер 63 и 64 снаружи ограничена внешней частью 65 стенки 10 с выполненными в ней параллельно.оси 9 ра942906

диальными прорезями 66. Опора 1 имеет наружную стенку 67, расположенную по окружности вокруг оси 9 и охватывающую ротор 19. Каждая из камер 63 5 и 64 соединена с двумя выполненными во внутренней стенке 10 опоры 1 впускными отверстиями 68 верхним и нижним и с одним радиальным, выполненным в наружной стенке 67 опоры 1 выto Пускным отверстием 69. Впускные отверстия 68, соединенные с горячими камерами 63, предназначены для подачи горячей текучей среды, а впускные

отверстия 68, соединенные с холодными ка1мерами 64, предназначены для подачи холодной текучей среды (например , воды) . Текучей средой может быть также газ или газы, или комбинация жидкости и газа. Для уяснения . взаимного расположения впускных 68 ; и вьтускных 69 отверстий последние условно вынесены на фиг. 3 в плоскость разреза В-В на фиг. 2.

В выступающей части 70 опоры 1 25 установлен с возможностью вращения на подошпниках 71 выходной вал 72, соединенный с выходным фланцем 73. На втулке 21 верхнего колеса 20 закреплено болтами 74 коническое зубчатое колесо 75, находящееся во внутреннем зацеплении с коническим зубча. тым колесом 76, прикрепленным к концу выходного вала 72 для передачи вращения ротора 19 выходному валу 72. Каждая пружина 7 одним концом взаимодействует с концом проволоки 8, а другим - с одной из пластин 44 или 45 ротора 19. В каждой из пластин 44 и 45 выполнено множество обработанных цекованием отверстий 77. В каждом отверстии 77 расположена одна из спиральных винтовых пружин 7. В донной части каждого отверстия

77каждой из плас±ин 44 и 45 выполнен на выточка 78. Для соединения проволок 8 и винтовых- пружин 7 в верхнюю часть каждой пружины 7 вставлена пробка 79j проволоки 8 пропущены через выполненные в пробках 79 скво. зные каналы с увеличенными углублениями 80 на их наружных концах. На концах проволок 8 выполнены увеличенные головки 81, расположенные в углублениях 80 проб.ок 79. В выточках

78установлены пробки 82, в которых 55 выполнены такие же, как и в пробках

79, сквозные каналы с углублениями 83 на их наружных концах. Концы проволок 8 пропущены через сквозные каналы пробок 82 и зафиксированы, своими увеличенными головками 81 в углублениях 83 пробок 82. Каждая прулсина 7 расположена вокруг, концов двух проволок 8. Проволоки 8 пропущены через каналы в пластинах 44 и 45 и затем через соответствующие пробки 79 и 82. Пробки 79 и 82 расположены параллельно проволокам 8 и смещены относительно примыкающих к ним пружин 7 в направлении, поперечном по отношению к осям проволок 8, таким образом, что каждая пробка 82 перекрывает две смежные пружины 7, и каждая пружина 7 перекрывает две пробки 82 (фиг. 8).

Пружины 7 расположены поочередно у верхнего и нижнего концов соседних проволок 8 для уменьшения площади, занимаемой проволоками 8.

Устройство для преобразования тепловой энергии работает следующим образом.

Вода, нагретая вьппе темпера туры термоупругого превращения материала проволок 8, подается через |четыре 5пускных отверстия 68 в диаметрально тротивоположные горячие камеры 63, а вода, охлажденная ниже температуры превращения материала проволок 8, :. подается через четыре остальные впускные отверстия 68 в холодные камеры 64. Вода проходит через камеры 63 и 64 и далее через радиальные прорези 66 и через каждую группу проволок 8 в каждом модуле 34 и вы.ходит из выпускных отверстий 69. Проволоки 8, связанные с толкателями 36, расположенными после гребня кулачков 13 и 14 по ходу вращения ротора 19, на участке уменьшения расстояния толкателей 36 до центральной оси 9 устройства, подвергаются воздействию относительно теплой воды, выходящей из прорезей 66 внешней части65 стенки 10 одной из горячих камер 63. Проволоки 8 нагреваются до температуры выше температуры превращения их материала и укорачиваются, вызывая перемещение подвижной пластины 45 и связанного с ней поршня 38 вниз. При этом жидкость гидравлической передачи 35 вытесняется из внутреннего объема 39 камеры 37 во внутренний объем 42 связанной с этой камерой 37 камеры 40, в результате чего поршень 41 вместе со штоком 56 перемещается

к оси 9, вынуждая ролик 59 толкателя 36 обкатываться по поверхности 15 или 16 соответствующего кулачка 13 или 14. В результатевзаимодействия

роликов 59 и кулачков 13 и 14 возникает окружное усилие, под действием которого ротор 19 вращается по часовой стрелке (фиг. 6),

Проволоки 8, связанные с толкате-

лями 36, расположенными до гребня кулачков 12 и 14 по ходу вращения ротора 19, на участке увеличения расстояния толкателей 36 до центральной оси 9 устройства подвергаются

воздействию относительно холодной |воды, с температурой ниже температуры превращения материала проволок 8. В результате проволоки 8 становятся относительно мягкими. Приводимые в

движение кулачками 13 и 14 толкатели 36, связанные с охлажденными про-, волоками 8, перемещаются в направлении к гребням кулачков 13 и 14, вынуждая поршни 41 перемещаться к периферийной части камеры 40, прибли-. жаясь к положению, показанному на фиг. 6. В результате сокращается внутренний объем 42 камеры 40, и жидкость гидравлической передачи

35 вытесняется во внутренний объем 39 камеры 37, перемещая поршень 38 камеры 37 вверх (фиг. 4). Это движение поршня 38 передается через направляющие штифты 49 подвижной пластине 45, что вызывает растяжение холодных проволок 8 и увеличение их длины. Для удлинения проволок 8 в холодном состоянии требуется меньше энергии, чем получается в результате сокращения проволок 8 в относительно теплом состоянии, в результате чего тепло преобразуется в механическую энергию вращения ротора 19 в процессе восстановления меньшей длины проволок 8 при их нагреве. Поскольку имеется два квадранта

для каждой тепловой и холодной текучих сред, проходящих соответственно через горячие 63 и холодные 64 камеры, проволоки 8 деформируются и

50 выводятся из деформированного состояния дважды в течение каждого оборота ротора 19.

Так как для деформации охлажденных пружин требуется меньшее усилие,

91

холодном состоянии. Когда же проволоки 8 нагреваются выше температуры термоупругого превращения их материала, возникает гораздо большее результирующее напряжение, кроме того, проволоки 8 имеют меньшую допустимую деформацию в нагретом состоянии, так как эффективный модуль упругости материала проволок 8 увеличивается при нагреве вьш1е температуры превращения. Пружины 7 ограничивают деформации проволок 8, когда они находятся в нагретом состоянии, когда

фиг.2

пружины 7 сжимаются, не допуская тем самым увеличения напряжений в проволоках 8 сверх заданного предела и предупреждая тем самым превыJ шение допустимой деформации проволок 8.

Поскольку описываемое устройство симметрично относительно плоскости, проходящей диаметрально через гребни fO кулачков 13 и 14, то ротор 19 может вращаться в любо; направлении, в котсфом он предварительно будет запущен .

63

73

Фи&.З

(. 0

Авторы

Даты

1985-11-23—Публикация

1979-06-08—Подача