Одношпиндельные автоматы для обработки пруткового материала, подаваемого до торцового упора при помощи зажимной цаиги с использованием инструментальных суппортов, совершающих возвратно-поступательное движение, перпендикулярное оси прутка, известны.

Отличительной особенностью предлагаемого автоматического одношпиндельного шлифовального станка для разрезки прутков является расположение в зоне, непосредственно прилегающей к месту контакта абразивного инструмента с прутком в момент отрезания, зажимных призм, предназначенных для крепления прутка после подачи его цангой до торцового упора. Такое выполнение предлагаемого автомата обеспечивает получение на обработанных поверхностях изделия требуемой чистоты, исключающей необходимость дополнительной их обработки.

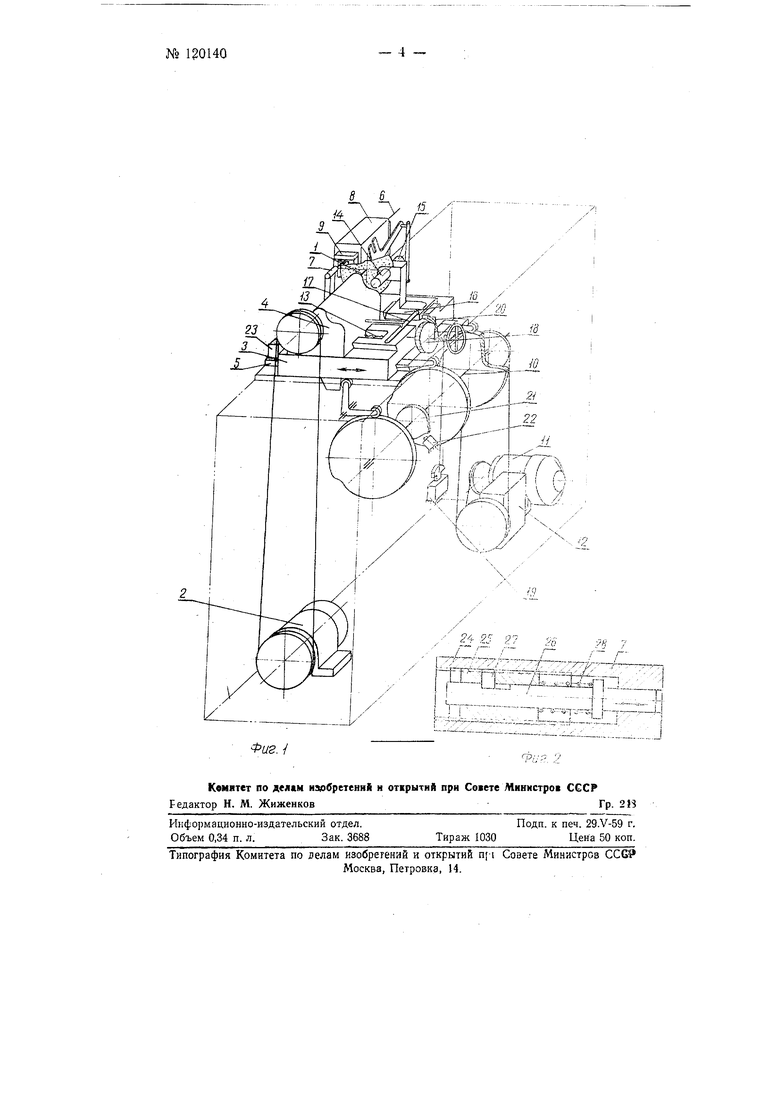

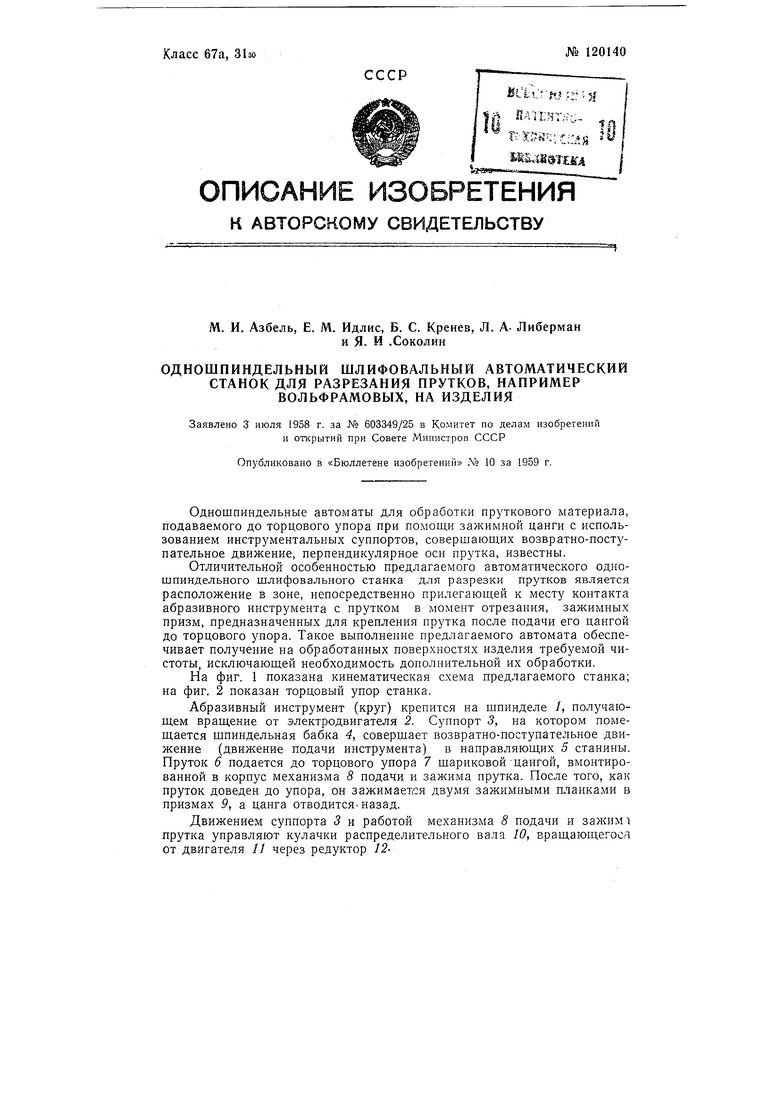

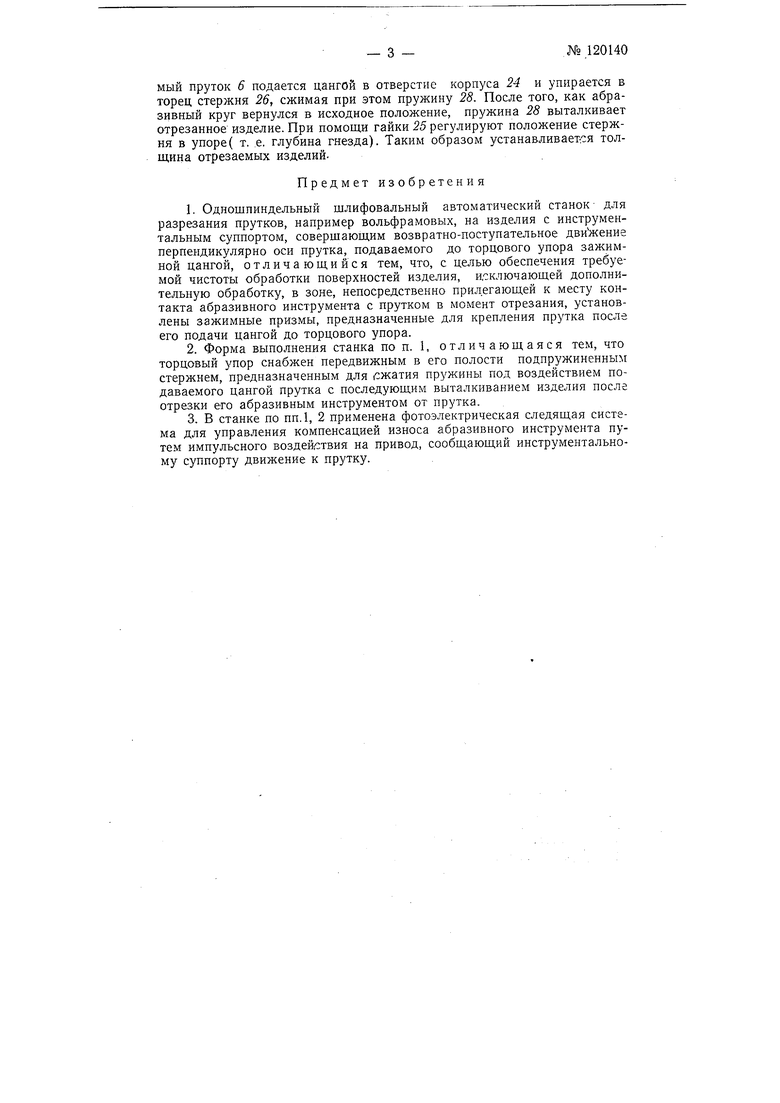

На фиг. 1 показана кинематическая схема предлагаемого станка; на фиг. 2 показан торцовый упор станка.

Абразивный инструмент (круг) крепится на щпинделе /, получающем вращение от электродвигателя 2. Суппорт 3, на котором помещается шпиндельная бабка 4, соверщает возвратно-поступательное движение (движение подачи инструмента) в направляющих 5 станины. Пруток 6 подается до торцового упора 7 щариковойцангой, вмонтированной в корпус механизма 8 подачи и зажима прутка. После того, как пруток доведен до упора, он зажимается двумя зажимными планками в призмах 9, а цанга отводится назад.

Движением суппорта 3 и работой механизма 8 подачи и зажим i прутка управляют кулачки распределительного вала 10, вращающегося от двигателя // через редуктор 12;л 120140- 2 -

Кулачки распределительного вала JO перемещают суппорт 3, осуществляя движение подачи (возврат суппорта в исходное положение ссуществляется пружиной), освобождают пруток 6, возвращают подающую цангу (зажим прутка и подача цанги вперед производится пружинами) .

Последовательно выполняются операции: подача прутка до упора, зажим прутка, отвод цанги в исходное положение, движение суппорта вперед (отрезка контакта), отвод суппорта, освобождение прутка.

Отрезанные контакты по лотку скатываются в бункер.

Станок снабжен системой охлаждения, подающей эмульсию к месту резания.

Абразивный круг в процессе работы изнашивается, а так как суппорт 5 перемещается возвратно-поступательно, следя за кривой кулачка, то износ круга приводит к прекращению резания. Для компенсации износа-круга достаточно переместить щпиндельную бабку 4 вдоль суппорта 3, для чего служит ходовой винт 13. Для компенсационной подачи круга станок снабжен фотоэлектрическим следящим устройством, состоящим из осветителя М фотосопротивления 15, схемы преобразования сигнала и привода.

На суппорте 5 находятся помимо шпиндельной бабки 4 салазки 16. Как щпиндельная бабка 4, так и салазки 16 имеют возможность перемещаться относительно суппорта в том направлении, в каком суппорт перемещается относительно станины.

На ;салазках 16 укреплено фотоэлектрическое следящее устройство.

Суппорт, щпиндельная бабка 4 и салазки 16 связаны между собой рычагом 17 таким образом, что перемещение щпиндельной бабки относительно суппорта 3 на некоторую величину 5 вызывает перемещение салазок 16 относительно суппорта на величину 2S. В процессе резания шпиндельная бабка и салазки двигаются вместе с суппортом, не меняя своего взаимного расположения. При этом луч света, идущий от осветителя, не попадает на фотосопротивление, так как он перекрыт абразивным кругом. По мере износа круга радиус его уменьшается и в какой-то момент времени фотосопротивление засвечивается. От электрического импульса включается механизм компенсационной подачи, передвигающий щпиндельную бабку ближе к прутку, на заранее заданную величину. Салазки 16 соответственно перемещаются на расстояние, равное двойной величине перемещения шпиндельной бабки, и луч света вновь перекрывается абразивным кругом.

Привод ходового винта 13 может быть выполнен, например, посредством храпового колеса 18; при засвечивании фотосопротивления 15 срабатывает электромагнит 19 и собачка 20 поворачивает храповое колесо 18, а вместе с ним и ходовой винт 13 на определенный угол, подавая таким образом шпиндельную бабку 4 вперед. Возврат собачки в исходное положение выполняется пружиной после выключения магнита (на чертеже не показано).

Для того, чтобы подача шпиндельной бабки вперед совершалась до того, как круг коснется прутка, а не в процессе резания, на распределительном валу установлен кулачок 21, который включает конечный переключатель 22 лишь в тот промежуток времени, когда суппорт отведен в исходное положение.

Когда абразивный круг износится до минимально допустимого диаметра, упорный винт на шпиндельной бабке нажимает на конечный переключатель 23 и автомат останавливается.

На фиг. 2 отдельно показан упор 7. В корпус 24 упора ввинчена гайка 25, в которой может перемещаться стержень 26 (ход его ограничен штифтом 27). Пружина 28 выбирает люфт в одну сторону. Нарезаемый пруток 6 подается цангой в отверстие корпуса 24 и упирается в торец стержня 26, сжимая при этом пружину 28. После того, как абразивный круг вернулся в исходное положение, пружина 28 выталкивает отрезанное изделие. При помощи гайки 25 регулируют положение стержня в упоре( т. .е. глубина гнезда). Таким образом устанавливает.ся толщина отрезаемых изделий.

Предмет изобретения

1.Одношпиндельный шлифовальный автоматический станок- для разрезания прутков, например вольфрамовых, на изделия с инструментальным суппортом, совершающим возвратно-поступательное дви жение перпендикулярно оси прутка, подаваемого до торцового упора зажимной цангой, отличающийся тем, что, с целью обеспечения требуемой чистоты обработки поверхностей изделия, исключающей дополнительную обработку, в зоне, непосредственно прилегающей к месту контакта абразивного инструмента с прутком в момент отрезания, установлены зажимные призмы, предназначенные для крепления прутка после его подачи цангой до торцового упора.

2.Форма выполнения станка по п. 1, отличающаяся тем, что торцовый упор снабжен передвижным в его полости подпружиненным стержнем, предназначенным для (Сжатия пружины под воздействием подаваемого цангой прутка с последующим выталкиванием изделия после отрезки его абразивным инструментом от прутка.

3.В станке по пп.1, 2 применена фотоэлектрическая следящая система для управления компенсацией износа абразивного инструмента путем импульсного воздействия на привод, сообщающий инструментальному суппорту движение к прутку.

№ 120140

| название | год | авторы | номер документа |

|---|---|---|---|

| Многошпиндельный токарный станок-автомат | 1974 |

|

SU520022A3 |

| ШЛИФОВАЛЬНЫЙ СТАНОК И СПОСОБ ШЛИФОВАНИЯ ОСЕВЫХ СВЕРЛЕНИЙ И ДВУСТОРОННЕЙ ОБРАБОТКИ ИМЕЮЩИХ ПЛОСКИЕ ВНЕШНИЕ ПОВЕРХНОСТИ ИЗДЕЛИЙ | 2015 |

|

RU2663503C2 |

| СПОСОБ КРУГЛОГО ШЛИФОВАНИЯ ДЛИННЫХ ТОНКИХ КРУГЛЫХ СТЕРЖНЕЙ | 2010 |

|

RU2540284C2 |

Авторы

Даты

1959-01-01—Публикация

1958-07-03—Подача