Шлифовальные станки и способы для такого шлифования, в частности, деталей шестерен для приводов или фланцевых деталей, известны, причем на этих известных шлифовальных станках и известными способами на одном шлифовальном станке осуществляют, в частности, несколько операций или отдельных операций; и напротив, полная обработка таких изделий на одном и том же шлифовальном станке не известна.

Из DE 10 2012 012 331 A1 известны токарные станки и шлифовальные станки, с помощью которых проводят наружную круглую и чистовую обработку торцевых поверхностей изделий.

В известном токарном станке приводится описание двух расположенных напротив инструментальных шпинделей, несущих несколько различных инструментов и осуществляющих внешнюю обработку изделий. Изделие фиксируют первым шпинделем изделия в положении, в каком можно осуществлять внешнюю обработку и расположенного напротив места зажима концевого участка изделия. Изделие передают от этого первого шпинделя изделия расположенному напротив второму шпинделю изделия, так называемому противошпинделю, поэтому можно обрабатывать также вторую, закрепленную сначала торцевую сторону изделия. Если закрепление в противошпинделе не допускает обработку на участке торцевой стороны, обрабатываемое изделие можно фиксировать по центру посредством конического конца задней бабки, установленного в одном из приспособлений для крепления инструмента или инструментальных шпинделей. Однако, в этом случае сохраняется закрепление посредством первого инструментального шпинделя.

В описанном шлифовальном станке напротив передней бабки изделия расположена отдельная задняя бабка. Шлифовальная бабка может осуществлять шлифовальным кругом наружную круглую внешнюю обработку, а с помощью своих торцевых сторон при необходимости обрабатывать также и плоские стороны на фланцах изделия, однако, не непосредственно на конце, фиксированном посредством задней бабки. Второй инструментальный шпиндель расположен относительно шлифовальной бабки напротив и выполнен в виде многофункционального устройства. Это многофункциональное устройство несет, например, люнет и измерительные датчики для проведения измерений процесса. Кроме того, многофункциональное устройство несет узел правки, позволяющий править шлифовальный круг, расположенный на находящейся напротив шлифовальной бабке. Задняя бабка и шлифовальная бабка выполнены в публикации как отдельные устройства. Установленный в задней бабке конический конец задней бабки служит только для центрирования в случае, если ранее в изделии был выполнен так называемый центр. Устройство для внутреннего шлифования, как для токарного станка, так и для шлифовального станка не описано.

В DE 10 2005 018 959 B3 описан способ и шлифовальный инструмент для внутреннего круглого шлифования и торцового шлифования изделия в виде шестерни. В этой публикации осуществляется внутреннее шлифование сверления и следующее за ним торцовое шлифование, по меньшей мере, одной торцевой поверхности на одной стороне шестерни с помощью одного и того же шлифовального круга, профилированного так, что предусмотрены два разных конических участка для соответствующих задач шлифования. Передний конический участок шлифует внутреннее сверление шестерни, тогда, как выполненный с уступом за коническим участком в виде буртика участок шлифования используют для внешней плоской стороны шестерни. Для этого шлифовальные шпиндели устанавливают соответственно углу конуса настолько косо, что поверхности внутреннего сверления шлифуют соосно к центральной оси шестерни. В соответствии с углом конуса второго участка шлифования для торцевых поверхностей для профилированного шлифовального круга выбирают такой угол наклона, при котором торцевую поверхность можно шлифовать вертикально к центральной оси шестерни. Посредством такого профилированного шлифовального круга можно шлифовать внутреннюю поверхность сверления и торцевую поверхность на одной внешней стороне шестерни только поочередно. Условия закрепления и устройства для шлифования расположенной также напротив шлифуемой плоской стороны противоположной плоской стороны шестерни не описаны.

В DE 197 53 797 C2 описано устройство для шлифования изделий с устройством для крепления изделия и, по меньшей мере, с одним шлифовальным инструментом. Изделие может быть также шестерней, в которой также осуществляется обработка ее конечных поверхностей. Изделие закрепляют в зажимном устройстве приспособления для крепления инструмента, и осуществляют по очереди технологические процессы для его внутреннего диаметра, а также для внешних профилей, т.е. плоских сторон. После чистового шлифования находящихся на одной стороне шестерни плоских сторон, а также внутреннего диаметра изделие выгружают из станка посредством передаточного устройства. Шлифование также и противоположной плоской стороны в описании этого известного станка не приводится.

Кроме того, из DE 36 28 977 A1 известен шлифовальный станок для внутреннего круглого шлифования, торцового круглого шлифования и внешнего круглого шлифования. В этом известном шлифовальном станке предусмотрена передняя бабка изделия с зажимным патроном для шлифуемого изделия в качестве единственного зажимного устройства.

Шлифование сверлений, внешних круглых поверхностей и плоских внешних поверхностей осуществляют соответствующими шлифовальными кругами, с возможностью управления ими компьютерным числовым программным управлением на отдельных шлифовальных бабках для введения в контакт для шлифования. Шлифование плоских сторон и противоположных плоских сторон на одном и том же изделии не описано. Положительным результатом компоновки двух независимых шлифовальных бабок является возможность одновременного шлифования, как внешних профилей, так и внутреннего сверления.

Общим для известных шлифовальных станков и способов изготовления соответствующих изделий на этих шлифовальных станках является то, что шлифуемые изделия нельзя полностью обрабатывать на одном станке.

Так как полная обработка шлифованием выше описанных изделий на одном и том же шлифовальном станке в известных шлифовальных станках не возможна, требуется предоставлять другие станки или, по меньшей мере, соответствующие другие технологические позиции для шлифования для полной обработки таких изделий. Недостатком такого решения является необходимость последовательность операций и изделия должны направляться для этого в другой станок или на другую позицию. Для этого необходимы дополнительные транспортировочные устройства. Кроме того, вследствие этого возникает недостаток, заключающийся в том, что изделия до погрузки во второй станок или во вторую позицию снова подвергаются влиянию других температур окружающей среды, а вместе с этим измененным условиям внешней среды и имеют также в каждом случае разное расширение вследствие разных температурных условий окружающей среды, что может непосредственное сказываться на последующей точности изготовления.

Кроме того, в DE 195 13 963 A1 описан токарный станок с числовым программным управлением, посредством которого изделия можно одновременно обрабатывать внутри и снаружи в шпинделе изделия и в противошпинделе. Обрабатываемое изделие закрепляют в так называемом шпинделе изделия, а также в противошпинделе и его можно обрабатывать соответственно одним сверлильным инструментом с внутренним сверлением, причем его одновременно можно шлифовать также снаружи посредством инструментов, расположенных на несущем элементе инструмента. Во время всей обработки изделие остается в одном и том же зажиме в соответствующем зажимном патроне, а поэтому не может обрабатываться на участке зажима.

В DE 603 03 672 T2 описан станок, посредством которого у инструмента могут обрабатываться цилиндрические и торцовые внешние поверхности, а также сверления. Для этого предусмотрен ряд инструментальных шпинделей и бабка изделия, поэтому над изделием можно выполнять различные работы. Полная обработка также не возможна, так как изделие во время выполняемых многочисленных технологических процессов остается закрепленным в бабке изделия в зажимном патроне.

В DE 3817 161 A1 приводится описание круглошлифовального станка с числовым программным управлением для шлифования изделий в виде патрона и заостренных изделий. Посредством этого известного круглошлифовального станка можно выполнять внутреннее шлифование, круглое шлифование, торцовое шлифование между коническими концами и с коническими концами и патроном. При обработке так называемых изделий в виде патрона обрабатываемое изделие остается закрепленным в зажимном патроне. Правда, при шлифовании так называемых заостренных изделий внешние поверхности изделия можно обрабатывать, в частности, по существу полностью, хотя обработка сверлений при таком закреплении исключена.

Недостатком известных решений шлифования также является то, что возникают большие трудности для планирования процессов и требуются более высокая трудоемкость для контроля работы соответствующих этапов обработки. Это приводит к более высоким издержкам, так как при необходимости необходимо наличие, например, вдвое большего количества измерительных инструментов.

В общем, следует констатировать, что имеющиеся в известных шлифовальных станках или в осуществляемых на них способах недостатки приводят к тому, что изделия, с одной стороны, подвержены определенным ограничениям в отношении высокой точности изготовления, а, с другой стороны, более трудоемкие в изготовлении, а вследствие этого их изготавливают с более высокими производственными издержками.

В противоположность этому задача предложенного изобретения - предоставить шлифовальный станок согласно пункту 1 ограничительной части формулы изобретения и осуществляемый на нем способ, с помощью которых возможно высокоточное и экономичное полное шлифование изделий с центральным сверлением и имеющих с двух сторон плоские и/или неплоские внешние поверхности, в частности, шестерен для привода, на одном единственном шлифовальном станке.

Эта задача решена посредством шлифовального станка, охарактеризованного признаками пункта 1 формулы изобретения, а также посредством способа, охарактеризованного признаками пункта 11 формулы изобретения. Целесообразные усовершенствованные варианты изобретения определены в соответствующих зависимых пунктах формулы изобретения.

Согласно изобретению с помощью предлагаемого шлифовального станка осуществляют полную обработку изделий, имеющих центральное сверление, а также плоские и неплоские внешние поверхности на обеих торцевых сторонах изделия, например, фланцевых валов или шестерен для привода. Согласно изобретению, шлифовальный станок имеет первую шлифовальную бабку, на которой расположен внешний шлифовальный круг для обработки соответствующих внешних поверхностей изделия, вторую шлифовальную бабку, несущую внутренний шлифовальный круг для обработки внутренней поверхности сверления и бабку изделия для крепления изделия. Шлифуемое изделие закрепляют в зажимном патроне бабки изделия, поэтому изделие можно шлифовать на не закрытых зажимным патроном внешних поверхностях и во внутренних поверхностях сверления. В частности, можно шлифовать, как плоские, так и неплоские внешние поверхности, обращенные в направлении ко второй шлифовальной бабке и сверление. Изделие закреплено в бабке изделия так, что оно фиксировано в отношении своего пространственного расположения на центральной оси зажимного патрона в первом положении зажима. Согласно изобретению, во второй или на второй шлифовальной бабке расположено зажимное устройство, в частности, вторая шлифовальная бабка несет такое зажимное устройство. Зажимное устройство неподвижно соединено со второй шлифовальной бабкой, хотя и с возможностью отдельного управляемого перемещения к шлифовальной бабке относительно, по меньшей мере, одной оси компьютерного программного управления. Для согласно изобретению шлифовального станка инструментом для обработки является внутренний шлифовальный круг, который несет шлифовальная бабка, а согласно изобретению инструмент для обработки и зажимное устройство соединены друг с другом в неподвижный узел в качестве комбинированного узла.

В принципе, сначала может показаться невыгодной установка дополнительного зажимного устройства в шлифовальной бабке, так как шлифовальная бабка сама по себе является довольно сложным и дорогостоящим конструктивным элементом или в отношении затрат - дорогим конструктивным узлом, без возможности использования его для выполнения своей настоящей задачи по шлифованию именно тогда, когда зажимное устройство действует. В частности, при желании достижения небольшой продолжительности тактов, требуется предусматривать, по меньшей мере, две шлифовальные бабки для возможности проведения определенных шлифуемых участков, по меньшей мере, периодически параллельно по времени. Для высокой точности, требующейся в настоящее при шлифовании и которую нужно достигать, шлифовальные бабки изготавливают соответственно сложными и высокопрочными. Неожиданно оказалось, что эту высокую прочность, как таковую, можно использовать с пользой для зажимного устройства, без необходимости предусматривать второе, также имеющее высокую прочность зажимное устройство. Зажимное устройство, так сказать, выигрывает за счет внутренней прочности и жесткости шлифовальной бабки. Вследствие этого в комбинации с инструментом и зажимным устройством также возникает работающий с высокой точностью конструктивный узел, посредством которого повышается, кроме того, точность изготовления сложных изделий и возникает также возможность их полной обработки на одном единственном станке, что касается их центрального сверления, а также плоских и неплоских внешних поверхностей на обеих сторонах.

Вторая, несущая зажимное устройство шлифовальная бабка может перемещаться относительно центральной оси этого зажимного устройства так, что зажимное устройство может входить в уже отшлифованное сверление изделия, а изделие может закрепляться с помощью его во втором положении зажима. В этом втором положении зажима на одной прямой друг с другом располагается центральная ось зажимного устройства и центральная ось зажимного патрона, причем оба положения зажима существуют, по меньшей мере, периодически равномерно. После разъединения из первого положения зажима и, когда второе положение зажима является единственным закреплением, шлифуют посредством внешнего шлифовального круга вторую плоскую и/или неплоскую внешнюю поверхность, обращенную по направлению к бабке изделия. В то время, как первая и второе положение зажима выполнены так, что их центральные оси располагаются на одной прямой друг с другом, а после разъединения первого положения зажима с высокой точностью сохраняется пространственное позиционирование шлифуемого изделия, можно достигать высокой точности шлифования, в частности, для первой плоской стороны и противоположной плоской стороны, под которой понимают вторую плоскую внешнюю поверхность, обращенную к бабке изделия.

Предпочтительно, если зажимное устройство является зажимной оправкой, с возможностью ее перемещения в осевом направлении посредством компьютерного числового программного управления и, в частности, приведения во вращение. Предполагаются, однако, технические варианты выполнения, в которых зажимная оправка не должна перемещаться вдоль своей продольной оси, а только приводится во вращательное движение. Возможность осевого перемещения, осуществляемая тогда либо в зажимной оправке, либо второй шлифовальной бабке посредством оси Z2 служит для такого введения зажимной оправки в центральное сверление изделия для оптимальных условий закрепления, при котором она надежно закреплена и без образования закреплений под углом и так, чтобы сохранялась выполненная в шпинделе изделия посредством его зажимного устройства центральная ось после передачи в зажимную оправку для изделия.

Предпочтительно, если зажимная оправка выполнена в виде гидроизометрического элемента. Такой гидроизометрический элемент имеет нагружаемый гидравлической рабочей средой участок, деформируемый под действием более высокого давления гидравлической рабочей среды так, что внешние поверхности зажимной оправки прилегают к внутренним поверхностям сверления с таким усилием, что изделие неподвижно закрепляется в сверлении. Преимущество гидроизометрически действующей зажимной оправки состоит в том числе в том, что закрепление может выполняться в течение небольшого времени и размыкаться так же в короткое время. Кроме того, гидроизотермические элементы крепления имеют очень хорошие показатели относительно высокой точности закрепления. Более того, величиной усилия зажима можно управлять посредством высоты давления гидравлической рабочей среды. Предпочтительно, если первая шлифовальная бабка имеет два узла шлифовального шпинделя с соответствующими шлифовальными кругами, посредством которых шлифуют, по меньшей мере, первую и вторую плоскую внешнюю поверхность в изделии. Узлы шлифовального шпинделя могут перемещаться посредством компьютерного числового программного управления в осевом направлении X1 - Z1, поэтому в плоскости X1-Z1 можно входить в каждое положение с высокой точностью в соответствии с условиями шлифования. Дополнительно шлифовальная бабка имеет ось B, также регулируемую компьютерным программным управлением и, с помощью которой соответствующие шлифовальные круги на соответствующих им шлифовальных шпинделях могут входить в положении контакта для шлифования на изделие. Преимущество этой компоновки с двумя шлифовальными шпинделями на первой шлифовальной бабке состоит в возможности достижения высокой гибкости относительно шлифуемых внешних поверхностей при оптимизации трудоемкости шлифования и одновременном повышении точности изготовления посредством модификации при соответствующих шлифовальных кругах.

Согласно другому примеру выполнения первая шлифовальная бабка снабжена правящим шпинделем, имеющим предпочтительно алмазный правящий диск для правки внутреннего шлифовального круга. Преимущество состоит, таким образом, в том, что предусмотренные для предлагаемого согласно изобретению шлифовального станка две шлифовальные бабки взаимодействуют настолько, насколько одна шлифовальная бабка (первая) с помощью расположенного на ней шлифовального шпинделя может править другой шлифовальный круг другой шлифовальной бабки (второй), чтобы после соответствующего износа шлифовальных кругов можно было повторно достигать для высокой точности шлифования желаемых условий шлифования.

Предпочтительно, если вторая шлифовальная бабка с расположенным на ней узлом шлифовального шпинделя для шлифования внутренних поверхностей сверления может перемещаться в направлении X2 и Z2 посредством компьютерного программного управления. Вместе с этим второй узел шлифовального шпинделя может также перемещаться вместе с зажимным устройством или зажимной оправкой в плоскости X2-Z2 настолько, что возможно вхождение в контакт с любой необходимой точкой на изделии.

Кроме того, предпочтительно, если бабка изделия имеет два шпинделя изделия соответственно с одним зажимным патроном, расположенные напротив по отношению друг к другу на 180°. Соответствующий шпиндель изделия может поворачиваться посредством вращающегося узла в бабке изделия из первого положения, в котором шлифуется, по меньшей мере, первая плоская внешняя поверхность, а при необходимости также и плоские внешние поверхности, а также центральное сверление шлифуемого изделия, во второе положение, в котором загружают следующее изделие. Новое подлежащее шлифованию изделие может загружаться в бабку изделия, поворачивающуюся затем в положение для шлифования на 180°.

Кроме того, предпочтительно, если обе шлифовальных бабки расположены на крестовом суппорте для осуществления надежного управляемого компьютерным цифровым программным управлением движения в плоскости X1-Z1 и плоскости X2-Z2.

Так как имеются две шлифовальных бабки в соответствующем изобретению шлифовальном станке и первый узел шлифовального шпинделя несет внешний шлифовальный круг, а второй узел шлифовального шпинделя - внутренний шлифовальный круг, предпочтительно эти оба шлифовальных круга управляемо приводятся в контакт для шлифования, что, по меньшей мере, первая плоская внешняя поверхность и сверление шлифуются, по меньшей мере, периодически равномерно. Это сокращает продолжительность такта для изготовления изделия, причем параллельное по времени шлифование внутренних поверхностей сверления и плоских и неплоских внешних поверхностей, в частности, посредством профилированного шлифовального круга может компенсировать, по меньшей мере, в какой-то степени производимые соответствующими шлифовальными кругами усилия шлифования, вследствие чего повышается точность результата шлифования.

Согласно второму аспекту изобретения осуществляется способ полного шлифования изделий, в частности, шестерен для привода с центральным сверлением и плоскими, а также неплоскими внешними поверхностями на описанном прежде шлифовальном станке. В предложенном согласно изобретению способе изделие сначала закрепляют в бабке изделия. В этом положении зажима сначала шлифуют вчистовую первые внешние поверхности изделия посредством внешнего шлифовального круга и, по меньшей мере, периодически параллельно по времени - внутренние поверхности в центральном сверлении изделия посредством внутреннего шлифовального круга. Затем зажимное устройство, образующее вместе с несущей внутренний шлифовальный круг шлифовальной бабкой неподвижное устройство, вводят в сверление изделия и закрепляют неподвижно, по меньшей мере, периодически параллельно по времени к зажиманию в инструментальном шпинделе. Неподвижное закрепление зажимным устройством производят при этом так, что центральные оси зажимного патрона передней бабки изделия и зажимного устройства на второй шлифовальной бабке располагаются на одной прямой друг с другом. Вследствие этого сохраняется пространственное расположение изделия из первого положения зажима на инструментальном шпинделе, в частности, даже если зажимание инструментального шпинделя позднее прекращено. После прекращения зажима бабкой изделия затем шлифуют вчистовую вторые внешние поверхности, расположенные напротив первых внешних поверхностей в изделии и не шлифуемые сначала из-за их зажимания в инструментальном шпинделе. Комбинация зажимного устройства со шлифовальной бабкой обеспечивает в данном случае высокоточное зажимание, в частности, передачу зажатого сначала с помощью передней бабки изделия осуществляемому в центральном сверлении изделия второму зажиманию посредством зажимного устройства. Это позволяет реализовывать полную обработку шлифованием таких изделий на одном и том же шлифовальном станке с помощью предложенного изобретением способом.

Предпочтительно, если зажимное устройство регулируется гидравлически из своего положения разжатия в положение зажима и наоборот. Преимущество гидравлического управления зажимным устройством, как с целью зажимания, так и с целью разжимания из положения зажима состоит в том, что оно осуществляется только посредством давления гидравлической рабочей среды, а вследствие этого, как зажимание, так и разжимание осуществляются в короткие промежутки времени.

Кроме того, предпочтительно, если управление зажимным устройством выполняется также механически, электрически или электромагнитно из своего разжатого положения в свое положение зажима и наоборот. При этом вид и способ физического принципа управления зажимным устройством зависит от соответствующего случая его использования, причем преимущества соответствующих физических принципов управления известны имеющему отношение к ним среднему специалисту.

Предпочтительно, если бабка изделия поворачивается из положения, в котором зажимное устройство фиксирует изделие в положении для шлифования, в положение погрузки, после того, как изделие отшлифовано вчистовую, и, в частности, в отношении первых и вторых внешних поверхностей, а также сверления, из которого, поскольку передняя бабка изделия имеет преимущественно два зажимных устройства, вновь шлифуемое изделие поворачивается назад в положение для шлифования. Это экономит продолжительность такта, так как при повороте шлифуемого изделия в положение для шлифования, в частности, в первом положении зажима не возникает вспомогательное время для закрепления следующего изделия.

Согласно другому предпочтительному варианту выполнения изобретения вторые плоские внешние поверхности шлифуют посредством прямоходного способа. Это предпочтительно прежде всего тогда, когда противоположная плоская поверхность не имеет плечей или выступов, которые должны были бы иметь неплоские поверхности и которые нужно шлифовать предпочтительно профилированным шлифовальным кругом. Шлифование прямоходным способом осуществляют предпочтительно посредством того, что используют разные шлифовальные круги для внешних поверхностей на одной стороне изделия и для внешних поверхностей на другой стороне изделия. Предпочтительно, если первые плоские и неплоские внешние поверхности шлифуют посредством профилированного шлифовального круга. Профилированный шлифовальный круг обеспечивает параллельное по времени шлифование всех шлифуемых первых внешних поверхностей, что также экономит продолжительность такта при изготовлении изделия.

Согласно другому предпочтительному варианту выполнения изобретения смазывающе-охлаждающую жидкость подводят к внутреннему шлифовальному кругу через внутреннюю часть бабки изделия. Это позволяет оптимально осуществлять процесс шлифования на внутренних поверхностях сверления, не создавая помех подводящими смазывающе-охлаждающую жидкость линиями на участке шлифовальных шпинделей или внутреннего шлифовального круга.

Способ предпочтительно осуществляют так, что внутренний шлифовальный круг сначала выполняет черновое шлифование сверления, а затем шлифует вчистовую. Для этого внутренний шлифовальный круг имеет два участка шлифования, которые по очереди вводят в контакт во внутреннюю поверхность сверления. Благодаря этому отпадает перезакрепление или запаздывание такта обычно используемого круга для чернового шлифования и последующее использование шлифовального круга для чистового шлифования.

Изобретение поясняется чертежами, на которых представлено:

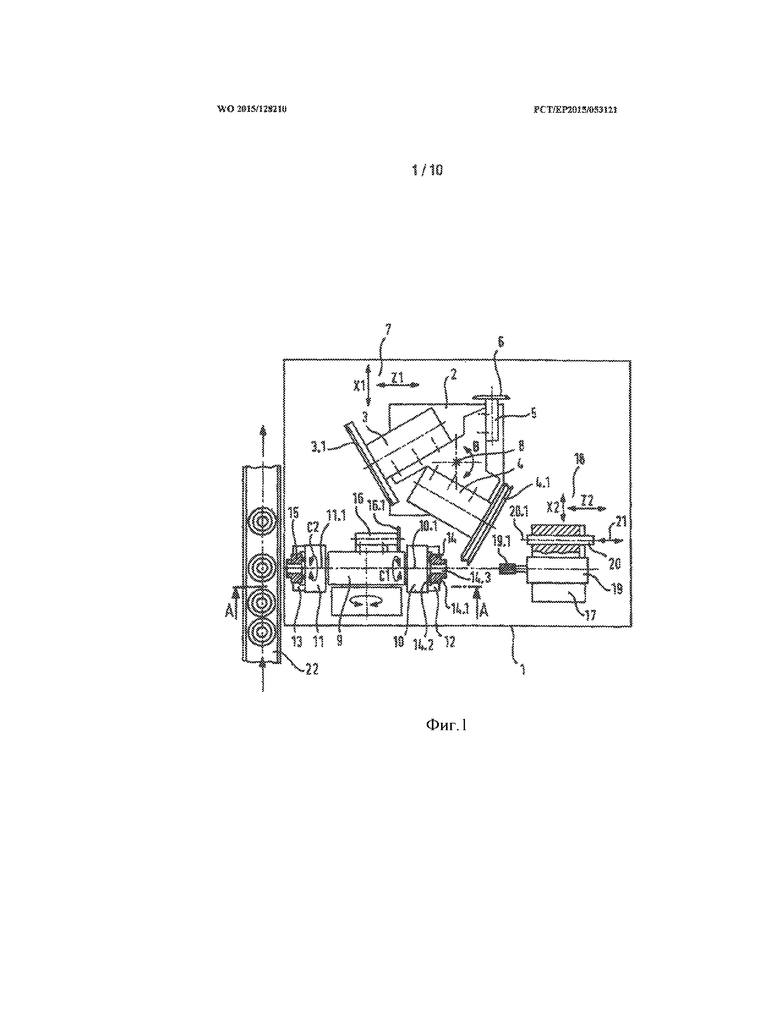

фигура 1. Вид сверху согласно изобретению шлифовального станка в принципиальном изображении;

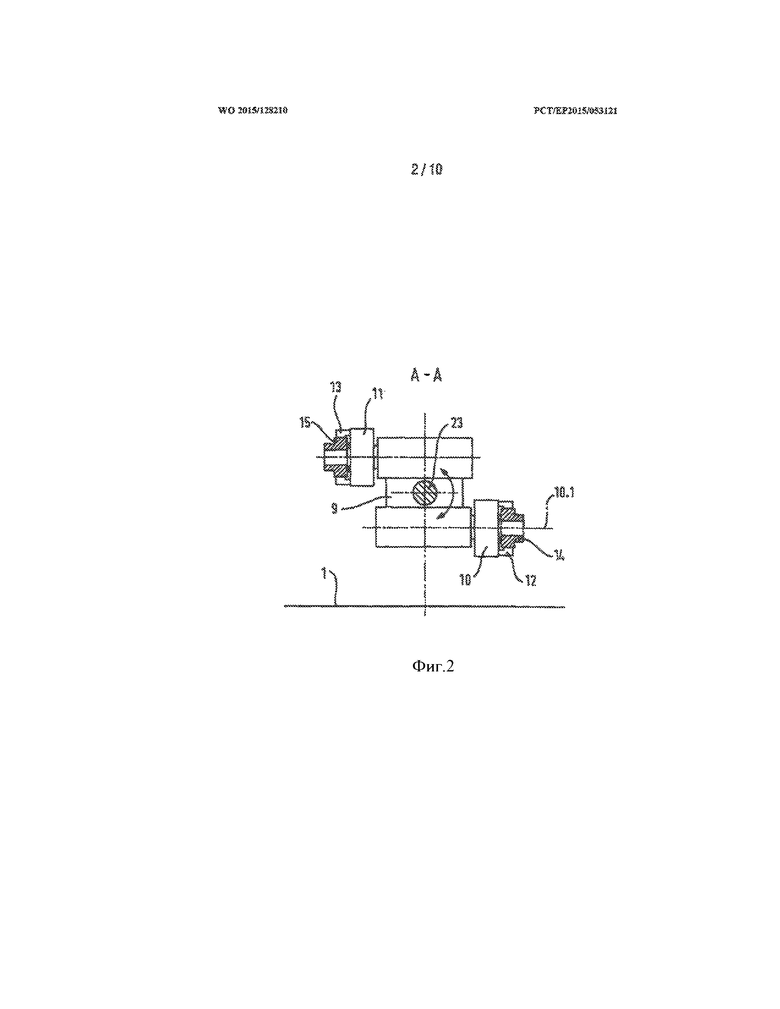

фигура 2. Вид в частичном разрезе плоскости сечения A-A для бабки изделия по фигуре 1;

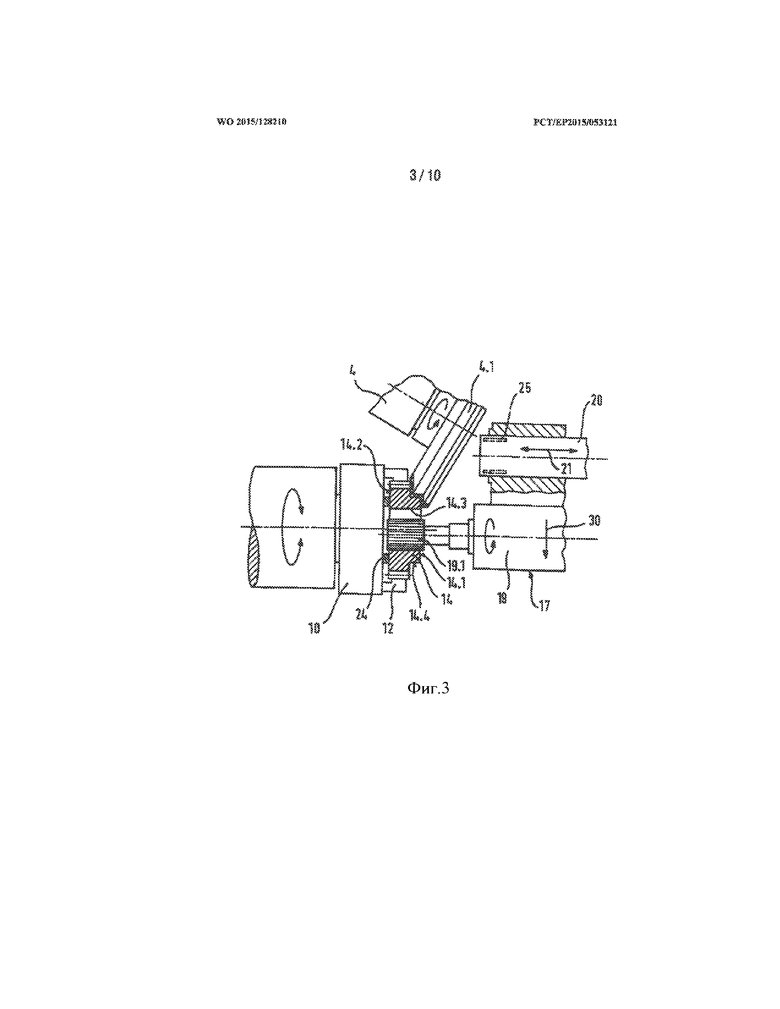

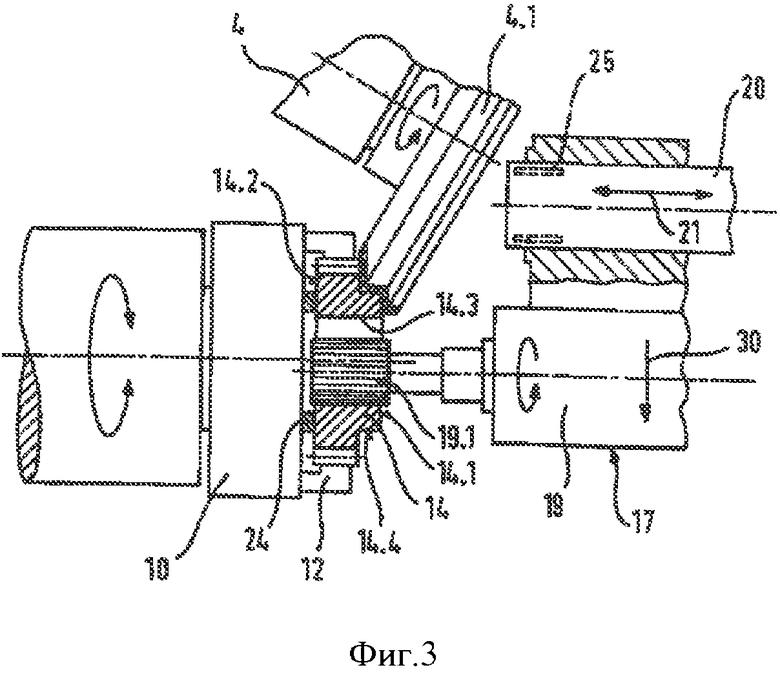

фигура 3. Принципиальное изображение одновременного врезания профилированного шлифовального круга первой шлифовальной бабки и внутреннего шлифовального круга второй шлифовальной бабки;

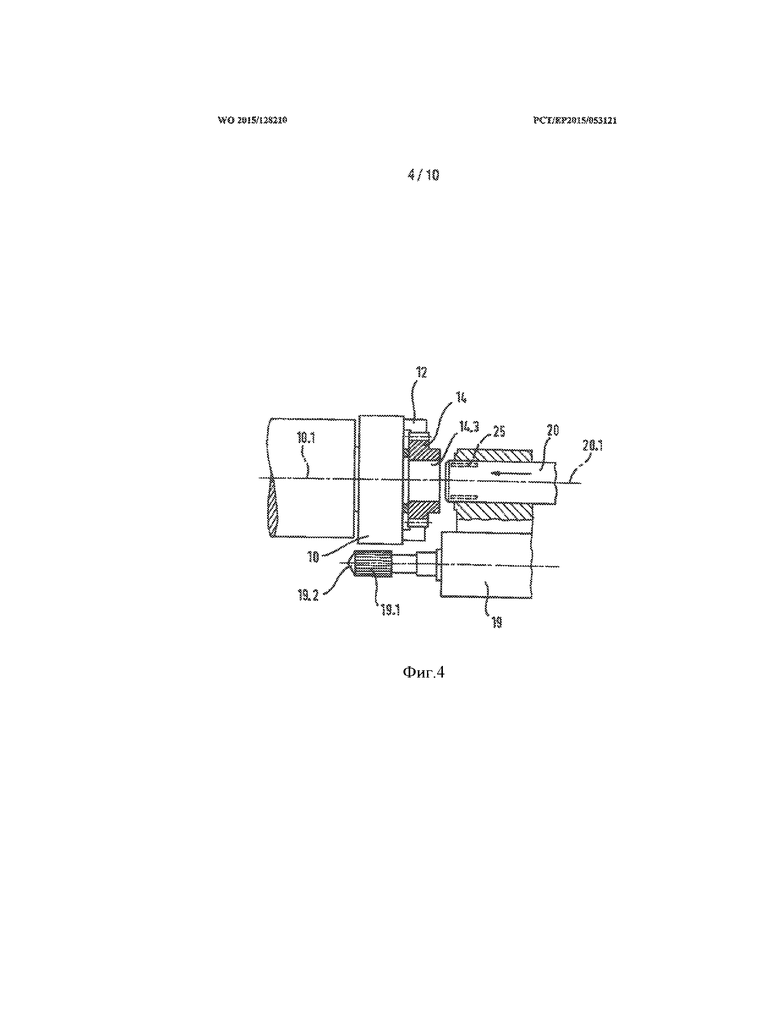

фигура 4. Положение второй шлифовальной бабки, в которой зажимное устройство размещено относительно центральной оси зажимного устройства бабки изделия и незадолго до введения в сверление изделия;

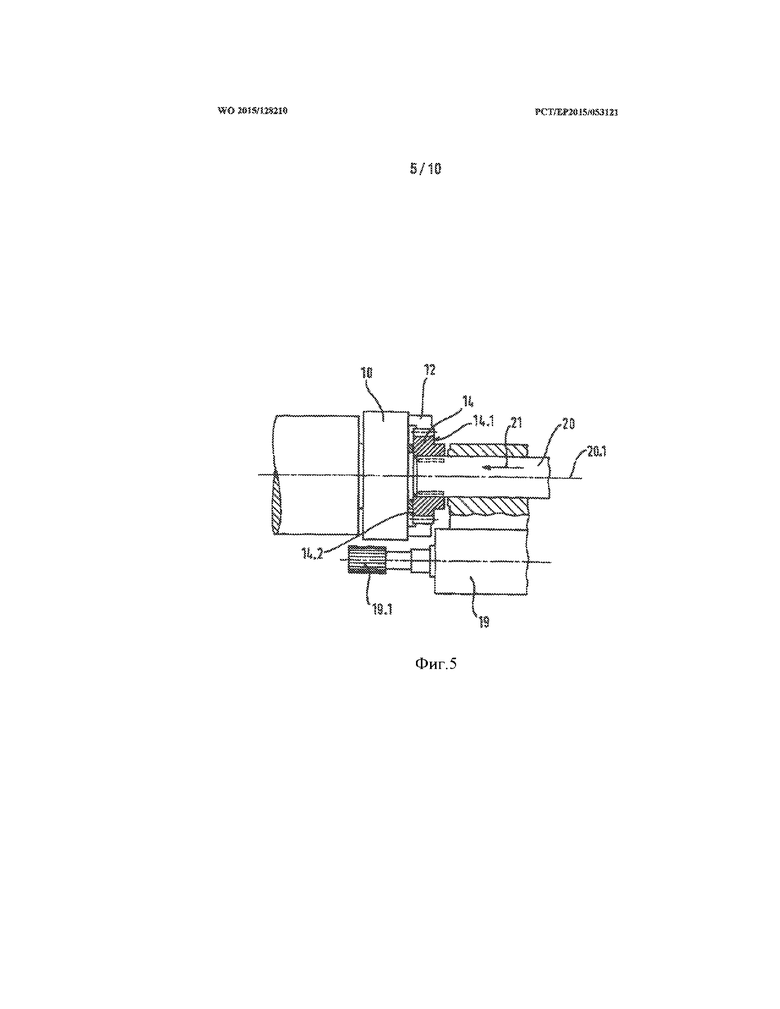

фигура 5. Следующее за положением согласно фигуре 4 положение второй шлифовальной бабки при вошедшем в сверление изделия и находящемся в положении зажима зажимном устройстве;

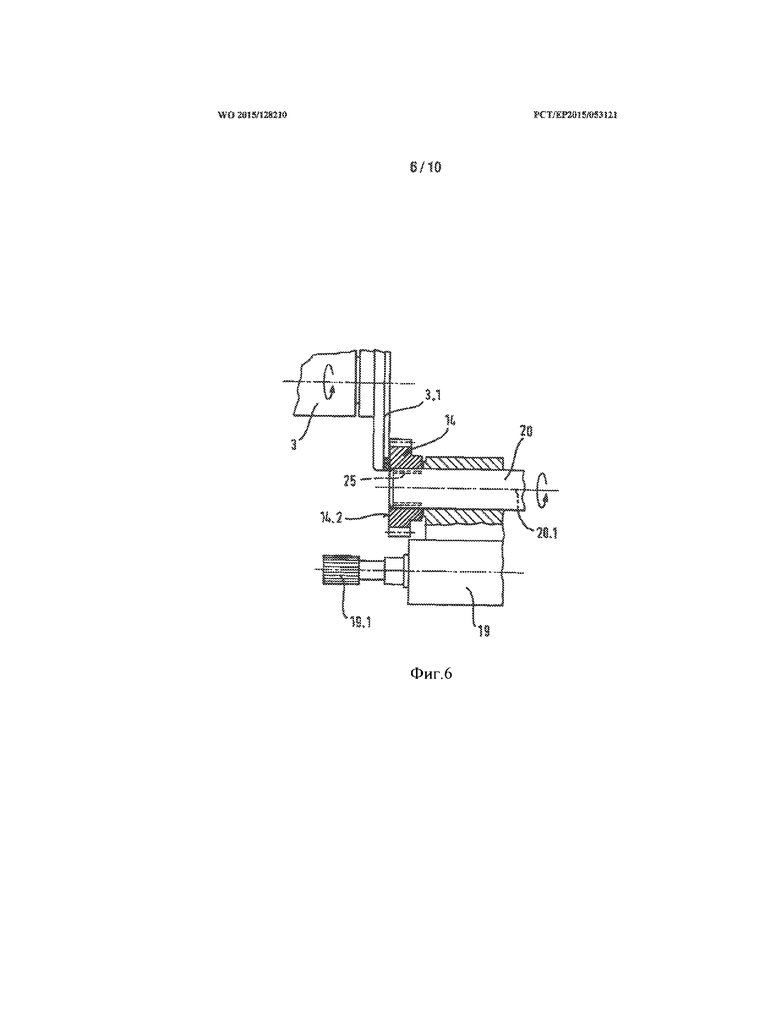

фигура 6. Зажатое в сверлении посредством зажимного устройства изделие при шлифовании прямоходным способом шлифования противоположной плоской стороны;

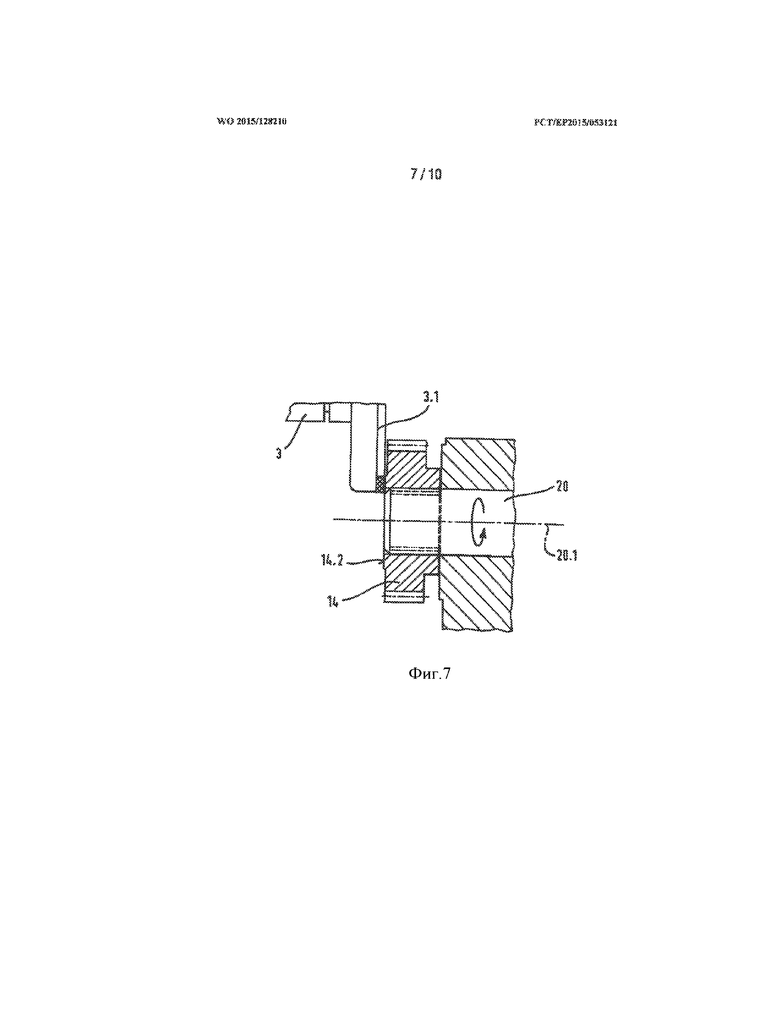

фигура 7. Увеличенное изображение шлифования противоположной плоской стороны посредством прямоходного шлифовального круга;

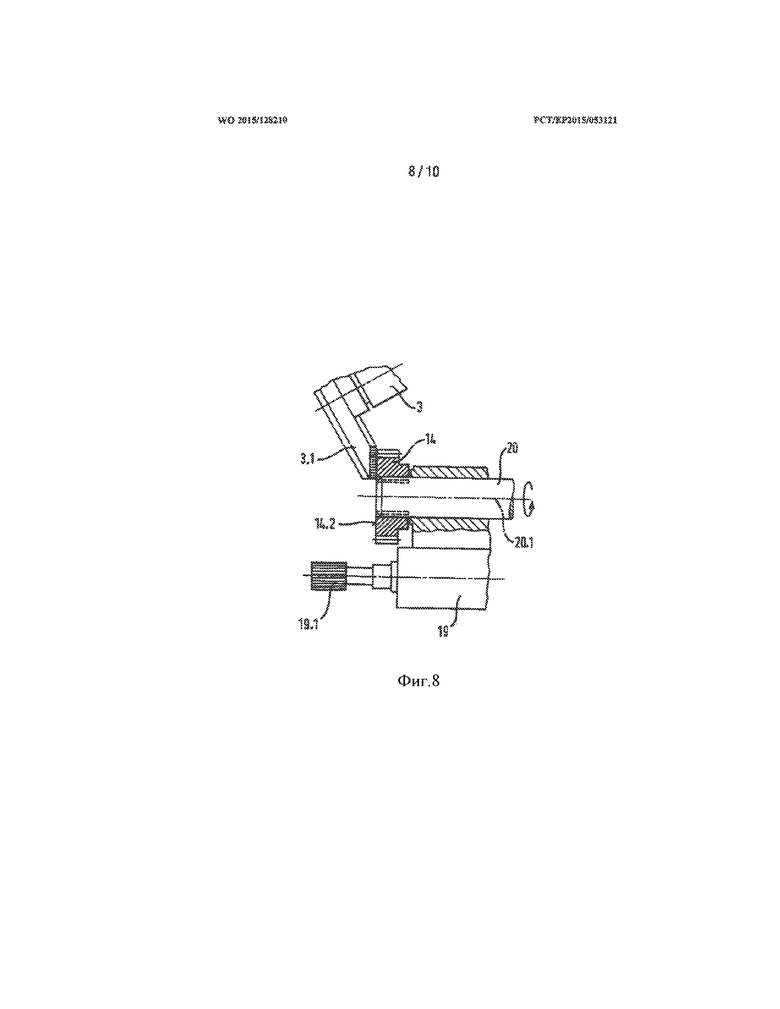

фигура 8. Шлифование противоположной плоской стороны посредством способа шлифования под углом или шлифовального круга для шлифования под углом;

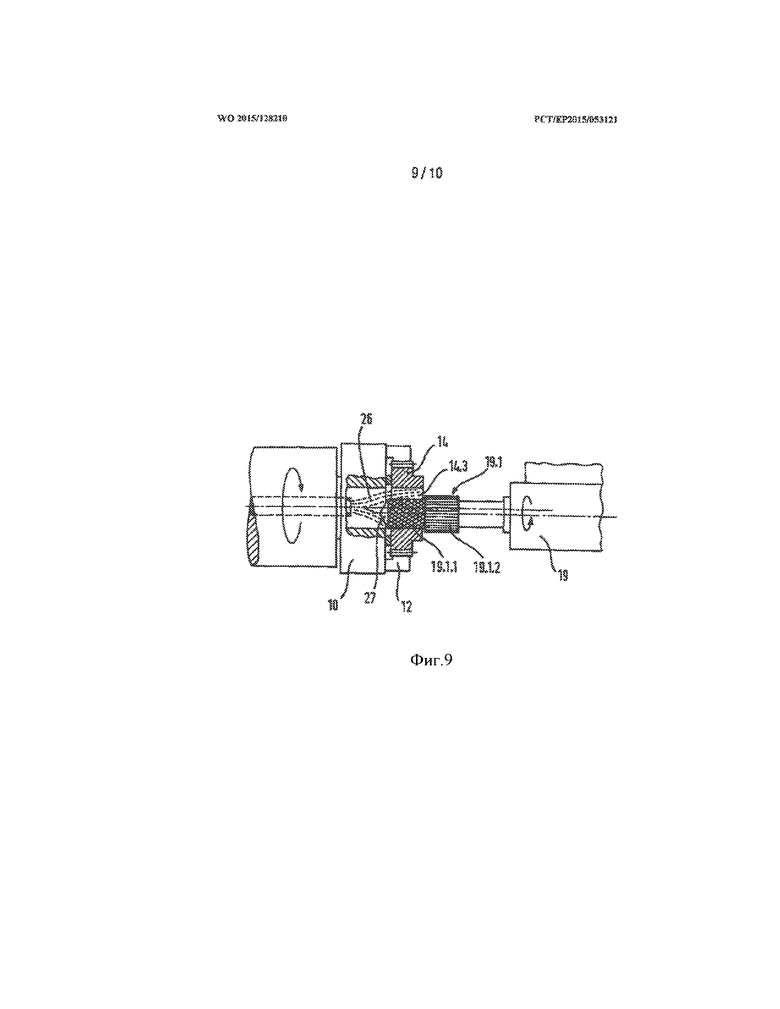

фигура 9. Внутреннее шлифование сверления изделия посредством внутреннего шлифовального круга с участком чернового и чистового шлифования при одновременной подаче смазывающе-охлаждающей жидкости через бабку изделия к шлифуемому участку; и

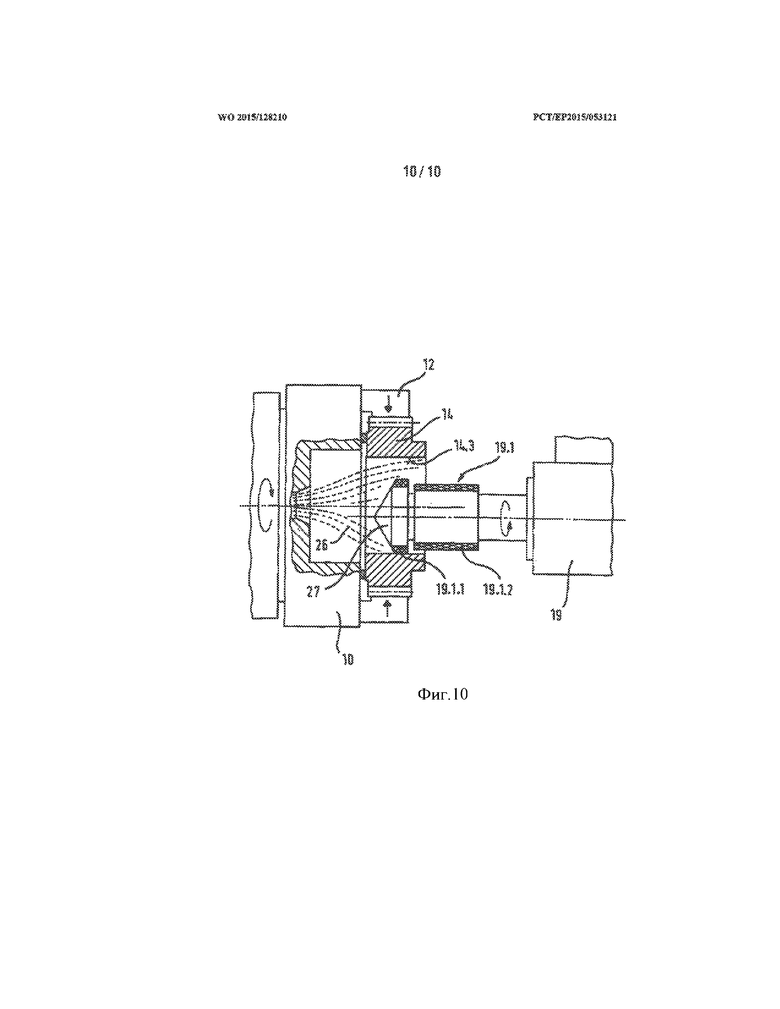

фигура 10. Внутреннее шлифование сверления с помощью внутреннего шлифовального круга с участком чернового и чистового шлифования при черновом шлифовании способом однопроходного шлифования и чистовом шлифовании способом врезного шлифования.

На фигуре 1 в принципиальном изображении показан вид сверху согласно изобретению шлифовального станка, осуществляющего также согласно изобретению способ. На станине 1 расположены первая шлифовальная бабка 2, вторая шлифовальная бабка 17 и бабка 9 изделия, существующие в определенном отношении друг к другу. Первая шлифовальная бабка 2 несет первый шлифовальный шпиндель 3, на котором установлен шлифовальный круг 3.1. На первой шлифовальной бабке 2 установлен другой шлифовальный шпиндель 4, на котором базируется другой шлифовальный круг 4.1. Шлифовальный круг 4.1 профилирован и служит для шлифования первых плоских внешних поверхностей 14.1, а также неплоских внешних поверхностей 14.4 изделия 14, закрепленного в зажимном устройстве 12 первого шпинделя 10 изделия, приводимого во вращение изделие 14 посредством управляемой компьютерным программным управлением оси C1. Профилированный шлифовальный круг 4.1 вводится в контакт для шлифования c изделием 14 посредством компьютерного программного управления осей X1 и Z1 первого узла 2 шлифовального шпинделя.

Первая шлифовальная бабка 2 имеет, кроме того, вертикально проходящую в плоскости чертежа ось B, поэтому посредством поворотного движения вокруг оси B шлифовальной бабки 2 выборочно в контакт с изделием могут приводиться профилированный шлифовальный круг 4.1 или шлифовальный круг 3.1. Шлифовальный круг 3.1 предусмотрен для шлифования второй плоской внешней поверхности 14.2 на изделии. В показанном на фигуре 1 изображении вторая плоская внешняя поверхность 14.2 зажата внутри зажимного устройства 12 шпинделя 10 изделия, а поэтому не может шлифоваться во время этого закрепленного состояния.

Профилированный шлифовальный круг 4.1 выполнен и может вводиться контакт для шлифования с шлифуемым внешним профилем так, что, внутренний шлифовальный круг 19.1, расположенный на второй шлифовальной бабке 17 со шлифовальным шпинделем 19, по меньшей мере, частично параллельно по времени, можно устанавливать в сверление 14.3 изделия 14, поэтому сверление 14.3 изделия можно шлифовать вчистовую, не теряя вследствие этого продолжительности такта. В противоположность этому, в шлифовальных станках или способах согласно уровню техники операции по шлифованию на внешних поверхностях и во внутренней поверхности выполняют по очереди.

Вторая шлифовальная бабка 17 выполнена в виде комбинированного узла, в то время, как на шлифовальной бабке смонтировано дополнительное зажимное устройство 20, которое с одной стороны, может перемещаться, посредством регулируемых компьютерным цифровым программным управлением осей X2 и Z2 со шлифовальной бабкой 17 в плоскости X2-Z2, причем дополнительно зажимное устройство 20 может получать осевое перемещение 21 вдоль центральной оси 20.1.

После того, как плоские внешние поверхности 14.1 и неплоские внешние поверхности 14.2, а также внутренняя поверхность сверления 14.3 отшлифованы вчистовую, шлифовальная бабка 17 перемещается в направлении X2 относительно своей центральной оси настолько, что центральная ось 20.1 зажимного устройства 20 располагается с центральной осью 10.1 шпинделя 10 изделия бабки 9 изделия на одной прямой. В этом положении шлифовальной бабки 17 зажимное устройство 20 входит в сверление 14.3 и захватывает изделие в виде зажима. При этом изделие зажато на протяжении определенного, относительно короткого времени, как в зажимном патроне 12 бабки 9 изделия, так посредством зажима зажимным устройством 20. После осуществленного зажима изделия 14 посредством зажимного устройства 20, зажимной патрон 12 бабки 9 изделия разъединяется и вторая шлифовальная бабка 17 перемещается. Вследствие этого открывается вторая плоская внешняя поверхность 14.4, поэтому посредством первой шлифовальной бабки 2 шлифовальный круг 3.1 может входить в положении для шлифования. Шлифовальный круг 3.1 выполнен как торцовый шлифовальный круг, поэтому вторую плоскую внешнюю поверхность 14.2 выполняют способом прямого врезного шлифования. Это позволяет шлифовать вчистовую передние, а также задние внешние стороны и внутренние поверхности сверления изделия, в частности, в виде шестерни для привода, на одном и том же шлифовальном станке. Это может обеспечивать изготовление отдельных отшлифованных партий изделий с небольшими отклонениями друг от друга по допуску на размер, заданного положения и геометрической форме.

Бабка 9 изделия выполнена так, что имеются два шпинделя, расположенные в бабке 9 изделия в 180° компоновке напротив друг друга. На чертеже справа предусмотрен шпиндель 10 изделия со своей центральной осью 10.1 и с установленным на нем зажимным патроном 12. На фигуре 1, в левой стороне, предусмотрен второй шпиндель 11 изделия со своей центральной осью 11.1 и зажимным патроном 13. В то время как шпиндель изделия со своим зажимным патроном 12 закрепил уже отшлифованное или также отшлифованное вчистовую изделие 14, с помощью второго шпинделя 11 изделия, т.е. с помощью зажимного патрона 13 уже закреплено еще не отшлифованное изделие 15. Изделие 15 может приводиться в движение вторым шпинделем 11 изделия посредством управляемой компьютерным программным управлением оси C2. Бабка 9 изделия теперь расположена с возможностью поворота так, что только принятое сначала в положении погрузки изделие 15 может переводиться в положение для шлифования. Это осуществляется в очень короткий промежуток времени, благодаря сдвоенной компоновке шпинделей изделия в бабке 9. Вследствие этого достигают минимизации вспомогательного времени в шлифовальном станке.

На бабке 9 изделия дополнительно установлен правящий шпиндель 16 с правящим диском 16.1, посредством которого могут правиться шлифовальные круги 3.1 и 4.1 первой шлифовальной бабки. Первая шлифовальная бабка 2 имеет другой правящий шпиндель 5 с алмазным правящим диском 6, посредством которого правят внутренний шлифовальный круг 19.1, также называемый заточной оправкой.

Рядом со станиной 1 шлифовального станка осуществляется полностью автоматизированный подвод заготовок к шлифовальному станку и отведение готовых деталей от зажимной оправки 20 и от шлифовального станка с помощью не показанной на чертежах вспомогательной системы к подающе-отводящему ленточному транспортеру 22 и от него, расположенному на фигуре 1 с левой стороны рядом со станиной 1 шлифовального станка. Для подвода изделий к шлифовальному станку или их разгрузки из станка, после того, как они отшлифованы вчистовую, предусмотрены специальные манипуляторы, не описываемые в публикации отдельно, так как они не имеют особого значения для данного изобретения. Компоновка двух шпинделей 10, 11 изделия на бабке 9 изделия позволяет проводить погрузку предусмотренных для шлифования новых заготовок изделий 15 во вспомогательное время. Поворот заготовок изделия из положения погрузки продолжается с помощью данной бабки 9 изделия, например, менее, чем две секунды. Погрузка в зажимной патрон 13 в отношении необходимого на это времени некритична, поскольку она может осуществляться в любом случае в более короткое время, чем требуется при шлифовании для полного шлифования изделия 14. Во всяком случае, погрузка в зажимной патрон с закреплением и соответствующими манипуляциями, может происходить, как правило, в течение, примерно восьми секунд. Так как это происходит во вспомогательное время, т.е. во время, в которое обрабатывают изделие 14, можно еще больше сократить продолжительность такта для изделия, что благоприятно сказывается на расходах при изготовлении изделий.

На фигуре 2 показан частичный разрез вдоль плоскости A-A согласно фигуре 1, в частности, выполнение компоновки двух шпинделей 10, 11 изделия в бабке 9 изделия. Оба шпинделя 10, 11 изделия могут поворачиваться посредством поворотного узла 23 из положения для шлифования, соответствующего на фиг.2 компоновке изделия 14, в положение погрузки, соответствующее на фиг. 2 изделию 15. В частности, оба шпинделя 10, 11 изделия могут приводиться попеременно в положение обработки. Станина 1 обозначена в этом виде частичного разреза А-A бабки изделия схематически. Вследствие того, что шпиндель 10 изделия, т.е. на фигуре 2 нижний шпиндель изделия для шлифования внешних профилей и внутренних профилей изделия 14 расположен ближе к станине во время контакта для шлифования, диапазон изменения температур шлифовального станка еще более значительно выравнивается, а жесткость всего конструктивного узла также становится больше благодаря усовершенствованному действию рычага. Это позволяет достигать большей точности при обработке шлифованием в отношении максимально достигаемой точности размера и геометрической формы отшлифованного вчистовую изделия. Как уже было показано в связи с описанием фигуры 1, во время обработки шлифованием изделия 14 осуществляется загрузка шпинделя 11 изделия или зажимного патрона 13 новой заготовкой изделия 15. В частности, погрузка происходит во время обработки шлифованием. Погрузочные манипуляции запрограммированы так, что цикл загрузки не совпадает, например, с моментом времени достижения чистового размера изделия 14. Такое специальное программирование позволяет получить дальнейшую оптимизацию достигаемого качества изделия 14 на шлифовальном станке. Погрузка и разгрузка изделия производится в так называемое вспомогательное время. Для осуществления собственного процесса шлифования изделия 14, необходимо осуществить только занимающий небольшое время процесс поворота изделия 15 в положение изделия 14 согласно фигуре 2. Изделие 15 становится, так сказать, изделием 14, когда начинается обработка шлифованием изделия, или когда она закончена полностью. Вследствие этого собственно время для погрузки и разгрузки не имеет значения для продолжительности такта, а только время для поворота из положения погрузки в положение для шлифования.

На фигуре 3 изображен увеличенный фрагмент участка шлифовального станка согласно фигуре 1, показывающий переднюю бабку 10 изделия с зажатым изделием 14, в которой шлифовальный круг 4.1 находится с ним в контакте, а внутренний шлифовальный круг 19.1 на второй шлифовальной бабке 19 также находится в контакте для шлифования внутренней поверхности сверления 14.3. Как это показано на фигуре, во время обработки изделие 14 В неподвижно зажато в зажимном патроне 12. Для точной ориентации и для определения положения по длине в зажимном патроне изделие 14 прилегает к упорному кольцу 24 в зажимном патроне. С такой базовой плоскостью неподвижно зажатое посредством шпинделя 10 изделия в зажимном патроне 12 и приводимое во вращение компьютерным программным управлением изделие 14 шлифуют в отношении его внешнего профиля в виде первых плоских внешних поверхностей 14.1 и неплоских внешних поверхностей 14.4 посредством профилированного внешнего шлифовального круга 4.1 в шлифовальном шпинделе 4. Одновременно с помощью внутреннего шлифовального круга 19.1, приводимого во вращение установленным на второй шлифовальной бабке 17 шлифовальным шпинделем19, шлифуют сверление 14.3 изделия 14. Эти оба этапа обработки могут проводиться, по меньшей мере, частично или также полностью равномерно. Последнее соответствует, само собой разумеется, только тогда, если продолжительности обработки почти одинаковые по времени для обоих технологических процессов. Параллельная по времени обработка внешних поверхностей 14.1 и 14.4, а также сверления 14.3 приводит к уменьшенной продолжительности обработки или продолжительности такта, а вместе с ними - к уменьшенной стоимости изделий. Так как приводы для внешнего шлифовального круга 4.1, так и для внутреннего шлифовального круга 19.1 приводятся в движение с помощью управления компьютерным программным управлением, обработка в обоих процессах может выполняться, если это должно быть предпочтительно для определенного изделия, также частично или полностью с отсрочкой по очереди. Хотя это и увеличивает, в частности, продолжительность такта, однако, по соображениям технологий шлифования, это очень предпочтительно для определенных изделий.

На фигуре 3 показано направление подачи внутреннего шлифовального круга 19.1 или шлифовального штифта при шлифовании в направлении стрелки 30. Однако принципиально может быть предпочтительно выполнять направление подачи в противоположном направлении. Это сильно зависит от конструктивного выполнения шлифовального станка. Эти мероприятия позволяют положительно использовать показатели жесткости и температурные дрифты шлифовального станка, поэтому еще более оптимизируются результаты шлифования в отношении точности.

В том же самом корпус, в котором фиксированы шлифовальные шпиндели 19 на второй шлифовальной бабке 17, установлено также зажимное устройство, предпочтительно в виде зажимной оправки (20), показанной в частичном разрезе второй шлифовальной бабки 17. Зажимная оправка с возможностью автоматического осевого перемещения (21) и приведения во вращение. Благодаря выполнению также и второй шлифовальной бабки 17 с возможностью движения вдоль своей оси X2 и Z2, зажимную оправку 20 с соосной ориентацией своей центральной оси 20.1 можно центрировать к центральной оси 10.1 шпинделя 10 изделия и в этом положении осуществлять идентичное с закреплением посредством шпинделя 10 изделия закрепление в отношении пространственного расположения изделия зажимным патроном 12. Это создает возможность для обработки изделия с высокой точностью, так как для каждого из обоих закреплений ограничивается расположение изделия в зажатом положении относительно центральной оси.

Шлифование, как внутренним шлифовальным кругом 19.1, так и внешним шлифовальным кругом 4.1 происходит предпочтительно с помощью эльборовой (CBN) накладки, причем предпочтительно используют эльборовую накладку на керамической связке. Конечно, возможно использование также других абразивных средств, например, корундовых или других эльборовых накладок на керамической связке, причем соответствующие оптимальные абразивные покрытия выбирают в зависимости от задачи обработки.

В изображенной на фигуре 3 зажимной оправке 20, в частности, на ее левой стороне, на ее конечном участке, предусмотренном собственно для закрепления изделия 14 в сверлении 14.3, показан зажимной элемент 25, автоматически закрываемый и открываемый, т.е. зажимаемый согласно программе шлифования. В данном случае показан гидротензометрический зажимной элемент. Такой гидротензометрический зажимной элемент растягивается для активации зажимания при подводе гидравлической рабочей среды. Для разгрузки соответственно снижают давление гидравлической рабочей среды. Разумеется, возможны также другие зажимные элементы, например, зажимные цанги или даже внутренний зажимной патрон, т.е. механический патрон.

В фигуре 4 закончена чистовая обработка плоских и неплоских внешних поверхностей 14.1, 14.4, а также внутренних поверхностей сверления 14.3 изделия 14, а шлифовальная бабка 17 перемещена посредством управляемых компьютерным программным управлением осей так, что внутренний шлифовальный круг 19.1 расположен параллельно к центральной оси 10.1 шпинделя изделия таким образом, что зажимная оправка 20 непосредственно находится перед сверлением 14.3 изделия 14 для ее непосредственной установки в конечном счете в соответствии со своим осевым перемещением 21 с целью закрепления в это сверление 14.3. Для этого геометрию шпинделя 10 изделия, также, как шлифовального шпинделя 19 для внутреннего шлифовального круга 19.1 выбирают такой, чтобы отсутствовали мешающие контуры между передней бабкой изделия и шлифовальным шпинделем 19 или внутренним шлифовальным кругом 19.1.

Для получения усовершенствованного распределения смазывающе-охлаждающей жидкости также во внутреннем шлифовальном круге 19.1 или в шлифовальном штифте при подводе смазывающе-охлаждающей жидкости через шпиндель 10 изделия, предпочтительно оснастить шлифовальный штифт коническим выступом 19.2.

Затем на фигуре 5 показан, по сравнению с фигурой 4, момент, когда зажимная оправка 20 установлена после своего осевого перемещения 21 в сверление 14.3 и изделие 14 закреплено в нем. Для этого закрепление выполняют так, что центральная ось зажимной оправки 20.1 точно располагается на одной прямой с центральной осью 10.1 шпинделя 10 изделия. В этот момент изделие закреплено, так сказать, двукратно, как с зажимным патроном 12 шпинделя 10 изделия, так и с помощью зажимной оправки 20 шлифовальной бабки 17. Только после осуществления полного закрепления изделия 14 посредством зажимной оправки 20 в сверлении 14.3, зажимной патрон 12 отделяется от изделия 14, а шлифовальная бабка 17 перемещается вдоль управляемой компьютерным программным управлением оси, в частности, на фигуре 5 направо.

Охватывание и передача изделия 14 от зажимного патрона 12 на зажимную оправку 20 может осуществляться при неподвижном или вращающемся шпинделе 10 изделия. При охватывании вращающимся шпинделем изделия 10 зажимная оправка 20 также должна вращаться с одинаковой скоростью вращения и в оном направлении вращения. Это оптимизирует время охватывания.

Когда шлифовальная бабка 17 с изделием 14 переместилась (смотри фиг. 6), шлифуют вторую плоскую внешнюю поверхность 14.2 с помощью внешнего шлифовального круга 3.1, фиксированном на соответствующем шлифовальном шпинделе 3 и приводимым им в движение, так как изделие 14 теперь полностью надежно и точно закреплено зажимной оправкой 20 во внутреннем сверлении посредством гидроизометрического зажимного элемента 25. Если изделие закреплено с помощью зажимной оправки 20 и она приводит изделие во вращение, что изображено вращающейся по кругу стрелкой на правой стороне, шлифуют точно также приводимым в движение внешним шлифовальным кругом 3.1 вторую плоскую внешнюю поверхность 14.2. В этом положении внутренний шлифовальный круг 19.11 со своим шлифовальным шпинделем 19, так сказать, отъехал в сторону и выведен из зацепления.

Зажимная оправка выполнена так, что ее радиальные биения составлят в целом всего лишь несколько мкм. Вследствие этого, этим способом и с помощью этого шлифовального станка можно изготавливать с высокой точностью изделия на единственном шлифовальном станке, на одном и том же шлифовальном станке в смысле полной обработки обеих сторон изделия.

В зависимости от формы изделия 14 также возможно, что на противоположной плоской стороне 14.2 можно шлифовать неплоские внешние поверхности. В таком случае, например, вместо прямоходного шлифовального круга 3.1 используют профилированный шлифовальный круг, в частности, в виде показанного на фигуре 3 внешнего шлифовального круга 4.1.

На фигуре 7, в увеличенном изображении, показано положение обработки согласно фигуре 6, причем в дополнение вторая плоская внешняя поверхность 14.2 выполнена с уступом. Разумеется, что торцовым шлифовальным кругом 3.1 можно надежно шлифовать обе части плоской внешней поверхности 14.2.

На фигуре 8 показано положение для шлифования второй плоской внешней поверхности 14.2 по аналогии с фигурой 6, однако, посредством внешнего шлифовального круга 3.1, используемого способом шлифования под углом. Этот внешний шлифовальный круг 3.1 расположен в этом случае при соответствующей компоновке со своим шлифовальным шпинделем 3 на первой шлифовальной бабке 2 (на чертеже не показано). С помощью такой компоновки можно дополнительно шлифовать также неплоские внешние поверхности на противоположной плоской стороне, т.е. при необходимости цилиндрические или конические участки изделия на его второй стороне, для чего используют либо внешний шлифовальный круг 3.1, либо профилированный шлифовальный круг в соответствии с его используемым на фигуре 3 вариантом выполнения, однако, при другой соответствующей угловой компоновке или подаче. Способ обработки противоположной плоской стороны прямым врезным шлифованием или шлифования под углом, зависит от необходимой задачи шлифования и, естественно, также от геометрии изделия 14. Согласно изобретению, шлифовальный станок согласовывают в каждом случае отдельно относительно этого с изделием и с задачей шлифования, без какого-либо другого изменения изображенной на фигуре 1 принципиальной конструкции.

На фигуре 9 показан другой предпочтительный вариант выполнения шлифовального станка при шлифовании сверления 14.3 изделия 14 посредством внутреннего шлифовального круга 19.1. Для наглядности на чертеже внешний шлифовальный круг 4.1 (смотри фигуру 3) опускался. Внутренний шлифовальный круг 19.1 выполнен в виде заточной оправки и имеет два участка 19.1.1 и 19.1.2 шлифования с разными абразивными покрытиями. Первое, набегающее вперед абразивное покрытие 19.1.1 служит для чернового шлифования поверхностей сверления 14.3, а второе, отстающее абразивное покрытие 19.1.2 служит для чистового шлифования сверления. Так как диаметр второго абразивного покрытия 19.1.2 больше первого абразивного покрытия 19.1.1, шлифовальную бабку 17 со шлифовальными шпинделями 19 после окончания чернового шлифования посредством первого абразивного покрытия 19.1.1 переставляют поперек центральной оси в соответствии с осью X2, и этот второй участок 19.1.2 шлифования входит в сверление для чистового шлифования. Первый участок 19.1.1 шлифования выступает затем в свободное пространство внутри шпинделя 10 изделия.

Как правило, кругом для чернового шлифования должен являться находящийся дальше всего от опоры шпинделя круг. Такие двухступенчатые внутренние шлифовальные круги 19.1 используют, прежде всего, тогда, когда сверление 14.3 изделия имеет, например, увеличенные припуски шлифования или припуски под шлифование из предварительной обработки сильно колеблются. Это черновое шлифование может быть также предпочтительным, в зависимости от того, какой материал нужно разрезать.

Также и в этом случае для чистового шлифования используют эльборовое абразивное покрытие 19.1.2 на керамической связке, что позволяет достигать соответствующей хорошей чистоты обработки поверхности и высокой точности. Для чернового шлифования можно также применять эльборовое покрытие на керамической связке, но также и абразивное покрытие 19.1.1 с эльборовым покрытием, нанесенным гальваническим способом. Шлифовальные круги с гальваническим способом нанесенным эльборовым покрытием имеют, как правило, более высокую производительность резания, а вследствие этого они особенно хорошо подходят для процессов чернового шлифования. Такой двухступенчатый внутренний шлифовальный круг 19.1 обеспечивает оптимизацию процесса шлифования и достижения точности при одинаковом техническом выполнении станка.

Во время шлифования находящегося в контакте шлифовального круга 19.1 необходимо подводить к нему смазывающе-охлаждающую жидкость 26. Согласно этому примеру выполнения смазывающе-охлаждающую жидкость 26 подводят через внутреннюю часть шпинделя 10 изделия и собственно к контакту для шлифования. Для сохранения более лучшего распределения смазывающе-охлаждающей жидкости 26, передняя часть, т.е. участок 19.1.1 чернового шлифования внутреннего шлифовального круга 19.1 может иметь коническую насадку для более лучшего распределения смазывающе-охлаждающей жидкости 26. Хотя такая коническая насадка может отсутствовать. Преимущество такой конической насадки 27 на переднем конце внутреннего шлифовального круга 19.1 состоит в уменьшенном завихрении смазывающе-охлаждающей жидкости 26 при подводе к шлифуемому участку, что обеспечивает более лучшее снабжение зоны шлифования смазывающе-охлаждающей жидкостью, а вследствие этого и условия для шлифования. В результате это положительно сказывается на точности результата шлифования и структуре поверхности отшлифованного вчистовую изделия.

На фигуре 10 показан другой предпочтительный вариант выполнения аналогичный фигуре 9, в котором внутренний шлифовальный круг 19.1 также двухступенчатый, снабженный первым, набегающим вперед участком 19.1.1 шлифования и вторым, отстающим участком 10.1.2 шлифования. Первый, набегающий вперед участок 19.1.1 шлифования имеет больший диаметр, чем второй, отстающий участок 19.1.2 шлифования. Первый участок 19.1.1 шлифования выполнен значительно уже, чем второй участок 19.1.2 шлифования, поэтому участком 19.1.1 чернового шлифования способом однопроходного шлифования можно отшлифовывать относительно большой припуск, причем целесообразно использовать в качестве абразивного покрытия эльборовое покрытие на керамической связке. После окончания чернового шлифования, внутренний шлифовальный круг 19.1 перемещается в сверление своим вторым участком 19.1 шлифования настолько, чтобы сверление можно было шлифовать вчистовую способом внутреннего шлифования, в частности, также и способом врезного шлифования. Для этого первый участок 19.1.1 шлифования перемещается в свободное пространство внутри шпинделя 10 изделия настолько, чтобы второй участок 19.1.2 шлифования можно было подать по оси X2 шлифовального шпинделя 19 в шлифуемую внутреннюю поверхность сверления 14.3.

Передний участок 19.1.1 шлифования внутреннего шлифовального круга также имеет коническую насадку 27, служащую для более равномерного распределения смазывающе-охлаждающей жидкости 26 к соответствующему месту контакта для шлифования.

Изображенные в зажимном патроне 12 на зажимных кулачках стрелки должны отображать, что зажимной патрон фиксирует изделие 14 в зажатом состоянии, пока обрабатываются шлифуемые поверхности.

В этом варианте выполнения чернового шлифования можно оптимизировать время шлифования изделия посредством чернового шлифования с помощью первого участка 19.1.1 шлифования при направлении подачи внутреннего шлифовального круга 19.1 в направлении зажимного патрона 12 в зажатом изделии 14 таким образом, что движение ввода шлифовального штифта 19.1 уже используется для чернового шлифования. Это выполнение допускает шлифование вчистовую с очень небольшим припуском шлифования вторым участком 19.1.2 шлифования внутреннего шлифовального круга 19.1. В целом, это оптимизирует общее время шлифования для сверления 14.3.

При объединении шлифовальной бабки, в данном случае для внутреннего шлифования, и зажимного устройства в единственный узел устройства, используются необходимые для высокой точности зажимного устройства преимущества требующего, кроме того, большой прочности шлифовального шпинделя для обеих частей комбинированного устройства.

Изобретение относится к абразивной обработке изделий и может быть использовано в шлифовальных станках для полной обработки изделий, в частности шестерен для приводов, на одном и том же станке. Шлифовальный станок содержит бабку изделия и две шлифовальные бабки. Первая шлифовальная бабка имеет два шлифовальных шпинделя с шлифовальным кругом для шлифования первой и второй плоской, а также неплоских внешних поверхностей. Вторая шлифовальная бабка имеет шлифовальный шпиндель со шлифовальным кругом для шлифования центрального сверления изделия. Вторая шлифовальная бабка дополнительно содержит зажимное устройство, в частности, в виде зажимной оправки, осуществляющей зажим в сверлении после его шлифования вчистовую. Сначала шлифуют первую плоскую внешнюю поверхность на одной стороне изделия и поверхность сверления, по меньшей мере, периодически параллельно по времени. Затем осуществляют зажим изделия с помощью зажимного устройства в сверлении с освобождением изделия от зажима бабкой изделия. Производят шлифование освободившейся второй плоской внешней поверхности. В результате обеспечивается полное шлифование изделия на одном станке и повышается точность его изготовления. 2 н. и 20 з.п. ф-лы, 10 ил.

1. Шлифовальный станок для полной обработки изделий (14) с центральным сверлением (14.3), плоскими и/или неплоскими внешними поверхностями (14.1, 14.2, 14.4), имеющий первую шлифовальную бабку (2) с внешним шлифовальным кругом (3.1, 4.1) для обработки внешних поверхностей (14.1, 14.2, 14.4), бабку (9) изделия для закрепления изделия (14, 15) и вторую шлифовальную бабку (17) с внутренним шлифовальным кругом (19.1) для обработки внутренней поверхности сверления (14,3), причем изделие (14) установлено с возможностью закрепления в зажимном патроне (12) бабки (9) изделия для обработки по меньшей мере его первых обращенных в направлении ко второй шлифовальной бабке (17) плоских внешних поверхностей (14.1) и поверхности сверления (14.3) по центральной оси (10.1) в первом положении зажима,

отличающийся тем, что вторая шлифовальная бабка (17) имеет зажимное устройство (20), выполненное с возможностью перемещения относительно его центральной оси (20.1) для введения его в уже отшлифованное отверстие (14.3) изделия (14), при этом изделие закреплено в нем посредством зажимного устройства (20) во втором положении зажима, в котором центральная ось (20.1) зажимного устройства (20) во втором положении зажима расположена на одной прямой с центральной осью (10.1) зажимного патрона (12) в первом положении зажима, и оба положения зажима существуют, по меньшей мере, периодически параллельно по времени, причем посредством внешнего шлифовального круга (3.1) во втором положении зажима после разъединения первого положения зажима обрабатывается вторая обращенная в направлении к бабке (9) изделия плоская внешняя поверхность (14.2).

2. Шлифовальный станок по п. 1, отличающийся тем, что зажимное устройство (20) выполнено с возможностью перемещения в осевом направлении, в частности, с использованием компьютерного числового программного управления.

3. Шлифовальный станок по п. 1 или 2, отличающийся тем, что зажимное устройство (20) является зажимной оправкой, выполненной с возможностью приведения во вращение.

4. Шлифовальный станок по п. 3, отличающийся тем, что зажимная оправка (20) является гидроизометрическим элементом.

5. Шлифовальный станок по п. 1, отличающийся тем, что первая шлифовальная бабка (2) имеет два узла (3, 4) шлифовального шпинделя с соответствующими шлифовальными кругами (3.1, 4.1) для обработки первой плоской внешней поверхности (14.1) и второй плоской внешней поверхности (14.2), причем узлы (3, 4) шлифовального шпинделя выполнены с возможностью перемещения в осевом направлении X1-Z1 (7), а шлифовальная бабка (2) - вокруг В-оси (8) с использованием компьютерного числового программного управления.

6. Шлифовальный станок по п. 5, отличающийся тем, что первая шлифовальная бабка (2) имеет правящий шпиндель (5) с алмазным правящим диском (6) для правки внутреннего шлифовального круга (19.1).

7. Шлифовальный станок по п. 1, отличающийся тем, что расположенный на второй шлифовальная бабке (17) узел (19) шлифовального шпинделя выполнен с возможностью перемещения по управляемой компьютерным числовым программным управлением оси (18) X2-Z2.

8. Шлифовальный станок по п. 1, отличающийся тем, что бабка (9) изделия имеет два шпинделя (10, 11) изделия соответственно с одним зажимным патроном (12, 13), расположенные напротив друг друга и выполненные с возможностью поворота посредством вращающегося узла (23) из первого положения, в котором шлифуется по меньшей мере первая плоская внешняя поверхность (14.1) и поверхность сверления (14.3) шлифуемого изделия (14), во второе положение, в котором отшлифованное вчистовую изделие находится в положении загрузки.

9. Шлифовальный станок по п. 1, отличающийся тем, что первая и вторая шлифовальные бабки (2, 17) расположены на крестовом суппорте.

10. Шлифовальный станок по п. 1, отличающийся тем, что внутренний шлифовальный круг (19.1) и внешний шлифовальный круг (3.1, 4.1) выполнены с возможностью регулируемого приведения в контакт для шлифования таким образом, что, по меньшей мере, периодически параллельно по времени шлифуются по меньшей мере первая плоская внешняя поверхность (14,1) и поверхность сверления (14.3).

11. Способ полной обработки изделий (14, 15) с центральным сверлением, (14.3), плоскими и/или неплоскими внешними поверхностями (14.1, 14.2, 14.4) с использованием шлифовального станка по любому из пп. 1-10, при котором в закрепленном в шлифовальной бабке (9) изделии (14) сначала шлифуют вчистовую первые внешние поверхности (14.1, 14.4) изделия посредством внешнего шлифовального круга (3.1, 4.1) и, по меньшей мере, периодически параллельно по времени поверхность центрального сверления (14.3) посредством внутреннего шлифовального круга (19.1), затем в сверление (14.3) вводят расположенное на несущей внутренний шлифовальный круг (19.1) шлифовальной бабке (17) зажимное устройство (20) и, по меньшей мере, периодически параллельно по времени при зажиме бабкой (9) изделия также неподвижно закрепляют изделие (14) таким образом, что центральные оси (10.1, 20.1) зажимного патрона (12) бабки (9) изделия и зажимного устройства (20) на второй шлифовальной бабке (17) располагаются на одной прямой друг с другом, после этого зажим изделия передней бабкой (9) изделия прекращают и шлифуют вчистовую вторые внешние поверхности (14.2) расположенные, по существу, напротив первых внешних поверхностей (14.1).

12. Способ по п. 11, при котором зажимное устройство (20) регулируют гидравлически из его разжатого положения в положение зажима и наоборот.

13. Способ по п. 11, при котором выполняют механическое, электрическое или электромагнитное управление зажимным устройством (20) из положения разжима в положение зажима и наоборот.

14. Способ по любому из пп. 11-13, при котором бабка (9) изделия поворачивает загруженное изделие (15) в положение для шлифования.

15. Способ по п. 11, при котором первые плоские и неплоские внешние поверхности (14.1,14.4) шлифуют посредством профилированного шлифовального круга (4.1), по существу, параллельно по времени.

16. Способ по п. 11, при котором вторые плоские внешние поверхности шлифуют прямоходным методом.

17. Способ по п. 11, при котором вторые плоские и неплоские внешние поверхности (14.2) и дополнительные неплоские внешние поверхности шлифуют, по существу, параллельно по времени посредством шлифовального круга (3.1) методом шлифования при врезании под углом.

18. Способ по п. 11, при котором смазывающе-охлаждающую жидкость подводят к внутреннему шлифовальному кругу (19.1) через внутреннюю часть бабки (9) изделия.

19. Способ по п. 11, при котором смазывающе-охлаждающую жидкость распределяют на внутреннем шлифовальном круге (19.1) посредством конического выполнения на конце внутреннего шлифовального круга (19.1) в сверлении.

20. Способ по п. 11, при котором посредством внутреннего шлифовального круга (19.1) шлифуют вчерновую поверхность сверления (14.3) с помощью первого участка (19.1.1) шлифования, а с помощью второго участка (19.1.2) шлифования шлифуют вчистовую.

21. Способ по п. 20, при котором посредством внутреннего шлифовального круга (19.1) шлифуют вчерновую с помощью первого участка (19.1.1) шлифования поверхность сверления (14.3) прямоходным методом.

22. Способ по п. 20, при котором посредством внутреннего шлифовального круга (19.1) шлифуют вчерновую с помощью первого участка (19.1.1) шлифования поверхность сверления (14.3) методом однопроходного шлифования.

| DE 3817161 A1, 01.12.1988 | |||

| DE 60303672 T2, 19.10.2006 | |||

| Круглошлифовальный станок для наружного и внутреннего шлифования с цифровым программным управлением | 1984 |

|

SU1416294A1 |

| СПОСОБ ШЛИФОВАНИЯ ФРЕЗ | 1994 |

|

RU2090338C1 |

Авторы

Даты

2018-08-07—Публикация

2015-02-13—Подача