Vr Л-5

17

to

о

О5

г

12

18

20

13

Изобретение относится к технологии наполнения резервуаров сжатыми газами и может использоваться в тех областях техники, где требуется наполнять резервуары сжатым газом (сжимаемой жидкостью), особенно при средних и высоких давлениях, например в противопожарной технике.

Целью изобретения является сокращение времени наполнения сосуда, экономия энергии на охлаждение рабочего газа и улучшение весогабаритных характеристик.

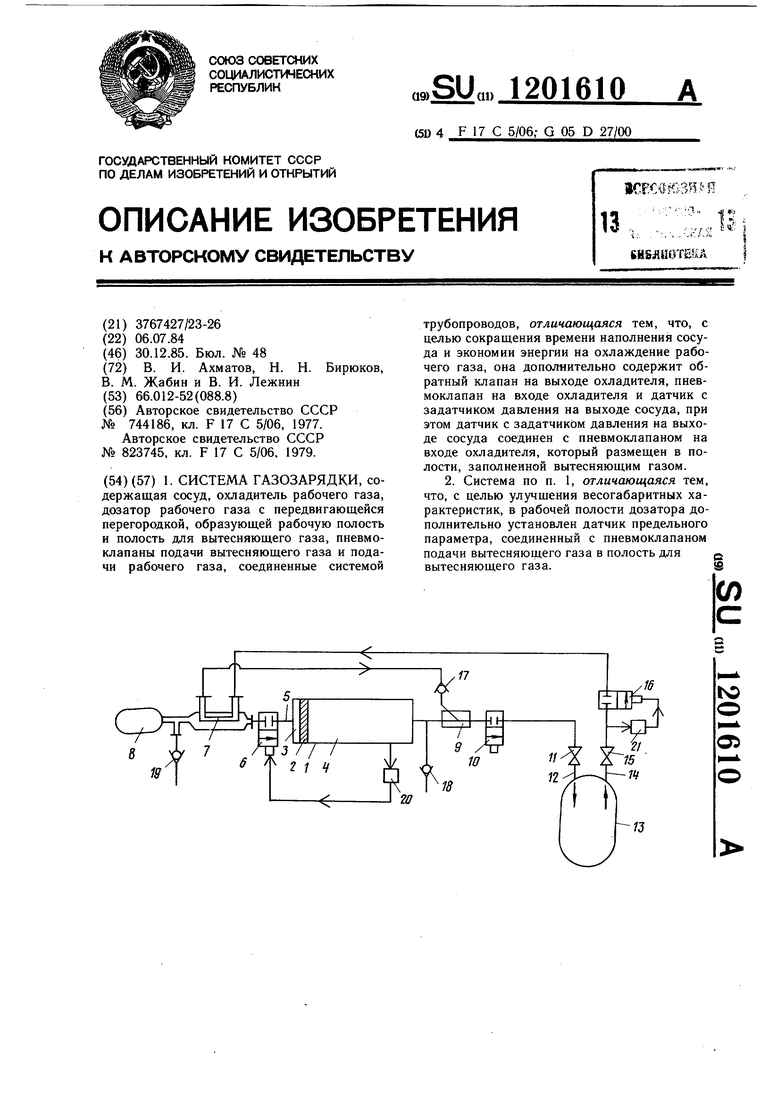

На чертеже представлена блок-схема системы газозарядки.

Система газозарядки состоит из дозатора 1 рабочего газа, разделенного передвигающейся перегородкой 2 на две полости 3 и 4. Полость 3 соединена трубопроводом 5 через пневмоклапан 6 и размещенный внутри трубопровода охладитель 7 с аккумулятором 8 вытесняющего газа. Полость 4 соединена через смеситель 9, пневмоклапан 10, запорный вентиль 11 с входным патрубком 12 сосуда 13, а выходной патрубок 14 соединен через запорный вентиль 15, пневмоклапан 16 с входом охладителя 7, выход которого через обратный клапан 17 соединен со смесителем 9. Кроме того, система содержит обратные клапаны 18 и 19 заправки, датчик 20 предельного параметра, например реле давления, установленный в полости 4 дозатора 1 и соединенный с пневмоклапаном 6, и датчик с задатчиком 21 давления, например электроконтактный прибор, который установлен в трубопроводе, соединяющем выходной патрубок 14 с входом пневмоклапана 16, управляющий выход датчика 21 подключен к пневмоклапану 16.

Система газозарядки работает следующим образом.

В исходном положении все пневмоклапаны 6, 10 и 16, вентили 11 и 15 закрыты, полость 4 дозатора 1 заполнена рабочим газом, например углекислым газом, а аккумулятор 8 заполнен вытесняющим газом, например азотом, передвигающаяся перегородка 2, например порщень, находится в крайнем левом положении. Открывают вентили 11 и 15 в пневмоклапаны 6, 10. Рабочий газ из полости 4 дозатора 1 начинает поступать через смеситель 9, пневмоклапан 10, вентиль 11 и входной патрубок 12 в сосуд 13. В процессе наполнения сосуда 13 давление рабочего газа в нем растет и он сжимается в условиях недостаточного отвода тепла через стенЫ сосуда.

Датчик с задатчиком 21 давления, например электроконтактный прибор, из.меряет давление в сосуде 13 и по достижении заданного нижнего значения давления выдает сигнал на открытие пневмоклапана 16, через который нагретый рабочий газ начинает поступать из сосуда 13 в охладитель 7.

После достижения в сосуде 13 заданного верхнего предельного давления датчик с

задатчиком 21 выдает команду на закрытие пневмок;1апа1.а 16.

Нагретый и подвергщийся наибольшему сжатию рабочий газ выходит через выходной патрубок 14, вентиль 15, пневмоклапан 16 и поступает на вход охладителя 7. В охладителе 7 рабочий газ охлаждается за счет теплообмена с вытесняющим газом и через обратный клапан 17 поступает в смеситель 9, где смещивается с основным потоком рабочего газа и возвращается в сосуд. В качестве смесителя используется одно нз известных устройств, обеспечивающих отсос основным потоком рабочего газа, охлажденного в охладителе 7 потока, например

струйный эжектор или соединение трубопроводов под углом 30° к основному потоку. Понижение давления перед обратным клапаном обеспечивает направленное движение рабочего газа из сосуда 13 через выходной патрубок 14 в охладитель 7.

После перекрытия пневмоклапана 16 рабочий газ, находящийся в трубопроводе, соединяющем выход пневмок.чапана 16 с входом охладителя 7, в охлал.ителе 7 и трубопроводе, соединяющем выход охладителя 7

со смесителем 9, отсасывается основным потоком рабочего газа в смесителе 9.

Проникновению рабочего газа в охладитель 7 через смеситель 9 препятствует обратный клапан 17, что обеспечивает разгрузку охладителя 7 в нерабочем положении.

0 Понижение давления перед обратным клапаном 17 обеспечивает направленное движение рабочего газа из сосуда 13 через выходной патрубок 14 в охладитель 7.

При истечении рабочего газа из полости 4 давление в ней понижается и передвигающаяся перегородка 2 перемещается под действием давления вытесняющего газа, поступающего через охладитель 7, пневмоклапан 6 и трубопровод 5 во вторую полость 3 дозатора 1. В процессе перемещения

0 перегородки 2 давление и температура рабочего газа в полости 4 повышаются, что способствует увеличению перепада давлений между рабочим газом в полости 4 и сосуде 13. Вытесняющий газ, омывая охладитель 7, подогревается вследствие теплообмена и увеличивает свой удельный объем, что приводит к росту давления вытесняющего газа. Вследствие этого увеличивается энергия вытесняющего газа по сравнению с энергией первоначально запасенной в аккумуляторе 8 вытесняющего газа при максимально возможном начальном давлении этого газа. Энергия вытесняющего газа передается посредством перегородки 2 рабочему газу.

Таким образом, подогрев рабочего газа позволяет уменьщить его первоначальные запасы, и габаритно-весовые характеристики аккумулятора вытесняющего газа, а вследствие этого уменьшить общий вес системы газоразрядки.

После вытеснения из полости 4 всего рабочего газа в сосуд 13, когда перемещающаяся перегородка 2 займет крайнее правое положение, перекрывают пневмоклапаны 10 и вентили 11 и 15, а сосуд 13 отсоединяют. Затем подготавливают систему газозарядки к следующему циклу работы.

Для этого нагнетают рабочий газ через обратный клапан 18 и полость 4 дозатора 1. По мере роста давления рабочего газа в полости 4 перегородка 2 перемещается в крайнее левое положение и вытесняет газ в аккумулятор 8 вытесняющего газа.

После заполнения полости 4 требуемой массой газа прекращают нагнетание газа и пневмоклапан 6 закрывают. Присоединяют требующий зарядки сосуд 13 (входным 12 и выходным 14 патрубками) и заряжают его в указанной выше последовательности.

Учитывая, что максимально-допустимое давление вытесняющего газа при первоначальной заправке аккумулятора 8 устанавливается применительно к экстремальной температуре окружающего воздуха, например + 50°С, а наибольщая летняя температура воздуха не превыщает + 35°С, то возможен более эффективный способ работы системы газозарядки.

В начальный момент времени, при закрытом пневмоклапане 6, открывают вентили 11 и 15 н последовательно пневмоклапаны 10 и 16. Основной поток рабочего газа через смеситель 9, пневмоклапан 10 и вентиль 11 поступает из полости 4 в сосуд 13. Проходя через смеситель 9, основной поток рабочего газа создает разрежение на выходе обратного клапана 17 и отсасывает охлаждающийся в охладителе 7 газ, который поступает из выходного патрубка 14 через вентиль 15 и пневмоклапан 16 на вход охладителя 7.

Охладитель 7 размещен в объеме, заполненном вытесняющим газом, например в трубопроводе подачи вытесняющего газа из аккумулятора 3 на вход пневмоклапана 6 либо в трубопроводе 5, соединяющем выход пневмоклапана 6 и вход полости 3, либо в полости 3 дозатора 1.

Горячий рабочий газ, проходя через охладитель 7, охлаждается и передает энергию вытесняющему газу, вследствие чего

температура и давление вытесняющего газа в трубопроводе и аккумуляторе 8 возрастают.

По мере истечения рабочего газа из полости 4 его температура и давление уменьшаются и по достижении одним из параметров, например давлением, предельного значения открывают пневмоклапан 6 подачи вытесняющего газа в полость 3. Изменение контрольного параметра измеряется датчиком 20 предельного параметра, например давления или температуры. Датчик 20 выдает команду на открытие пневмоклапана 6. Величина предельного параметра задается исходя из термодинамических свойств рабочего газа. Если таким газом является углекислый газ, то предельное давление устанавливается на момент начала фазовых превращений углекислого газа с тем, чтобы после поджатия исключить возможность образования конденсата.

После открытия пневмоклапана 6 вытесняющий газ поступает в полость 3, при этом передвигающаяся перегородка 2 резко перемещается, сжимая оставшийся в полости 4 рабочий газ. Температура и давление ра- .

бочего газа увеличиваются и это способствует более интенсивному перетеканию рабочего газа в сосуд 13. Эффективность поджатия рабочего газа тем больше, чем больше перепад давлений между вытесняюшим и рабочим газами в момент открытия пневмоклапана 6. Совершая работу по перемещению перегородки 2 и сжатию рабочего газа, вытесняющий газ в аккумуляторе 8 значительно охлаждается. Однако, в охладителе 7 рабочий газ частично компенсирует затраченную энергию, подогревая вытесняющий

газ. Причем чем больше перепад температур между вытесняющим газом и рабочим газом, омывающим охладитель 7, тем интенсивнее идет теплообмен и подогрев вытесняющего газа. Охлажденный в охладителе 7 рабочИй газ отсасывается в смесителе 9 основным потоком рабочего газа и поступает в сосуд 13.

Процесс зарядки заканчивается после перемещения перегородки 2 в крайнее правое положение. При этом в сосуд 13 будет заправлена совершенно определенная масса газа, которая зависит от конечного давления и температуры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка газоразрядки | 1986 |

|

SU1532771A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ | 1993 |

|

RU2123645C1 |

| Устройство для налива жидкости в емкость | 1986 |

|

SU1370069A1 |

| Система подачи водорода и азота | 1978 |

|

SU740433A1 |

| БАРОКАМЕРА | 1971 |

|

SU423477A1 |

| Импульсный дозатор жидкости | 1990 |

|

SU1760337A1 |

| КРИОГЕННЫЙ ГАЗИФИКАТОР | 2021 |

|

RU2770530C1 |

| СПОСОБ НАПОЛНЕНИЯ ГАЗОМ СОСУДА ПРИ ВВОДЕ ЕГО В ЭКСПЛУАТАЦИЮ | 2005 |

|

RU2300695C9 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКОГО ТРАНСПОРТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ СЫПУЧИХ МАТЕРИАЛОВ ИЗ ОБЛАСТИ ПОНИЖЕННОГО ДАВЛЕНИЯ В ОБЛАСТЬ ПОВЫШЕННОГО ДАВЛЕНИЯ | 2002 |

|

RU2217367C1 |

| БАРОКАМЕРА ДЛЯ ЛЕЧЕНИЯ БОЛЬНЫХ КИСЛОРОДОМ ПРИ ПОВЫШЕННОМ ДАВЛЕНИИ | 1971 |

|

SU300191A1 |

1. СИСТЕМА ГАЗОЗАРЯДКИ, содержащая сосуд, охладитель рабочего газа, дозатор рабочего газа с передвигающейся перегородкой, образующей рабочую полость и полость для вытесняющего газа, пиевмоклапаиы подачи вытесняющего газа и подачи рабочего газа, соединенные системой трубопроводов, отличающаяся тем, что, с целью сокращения времени наполнения сосуда и экономии энергии на охлаждение рабочего газа, она дополнительно содержит обратный клапан на выходе охладителя, пневмоклапан на входе охладителя и датчик с задатчиком давления на выходе сосуда, при этом датчик с задатчиком давления на выходе сосуда соединен с пневмоклапаном на входе охладителя, который размещен в полости, заполненной вытесняющим газом. 2. Система по п. 1, отличающаяся тем, что, с целью улучшения весогабаритных характеристик, в рабочей полости дозатора дополнительно установлен датчик предельного параметра, соединенный с пневмоклапаном подачи вытесняющего газа в полость для р вытесняющего газа.Sg

| Способ наполнения сосуда сжатым газом | 1977 |

|

SU744186A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ наполнения резервуара газом | 1979 |

|

SU823745A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1985-12-30—Публикация

1984-07-06—Подача