Изобретение относится к черной и цветной металлургии и может быть ис- пользовйно в доменном производстве.

Цель изобретения - повьшение стойкости охлаждаемых деталей путем улуч шения циркуляции охладителя.

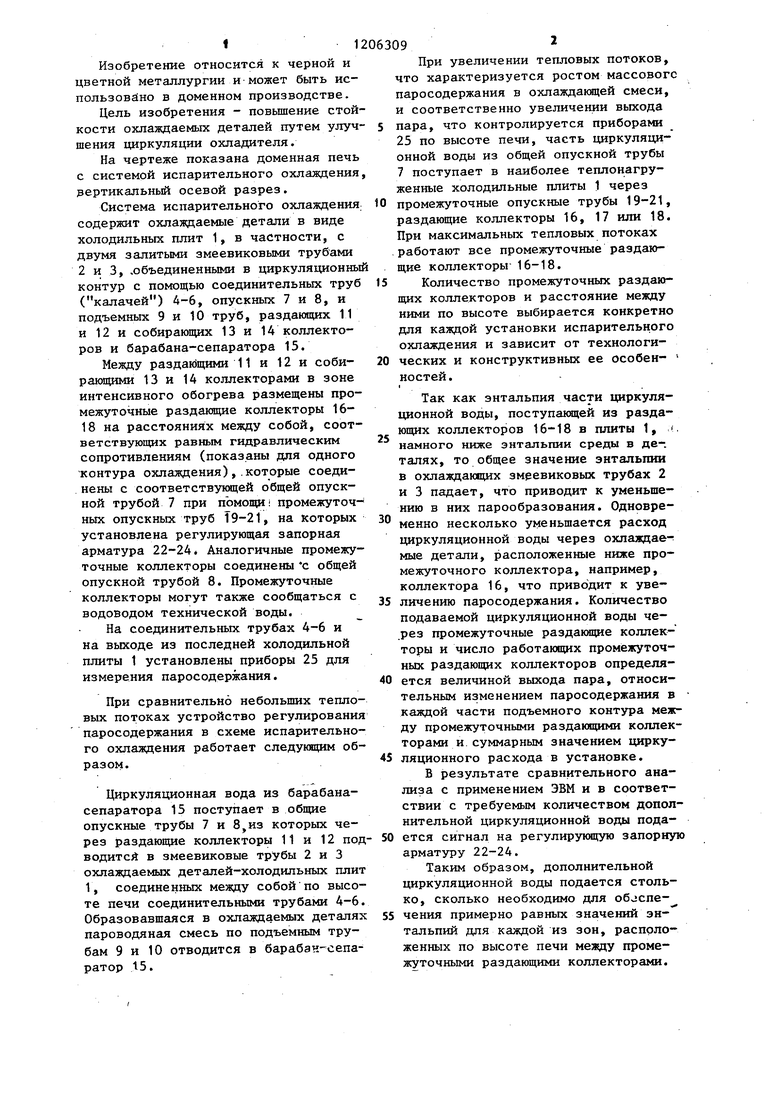

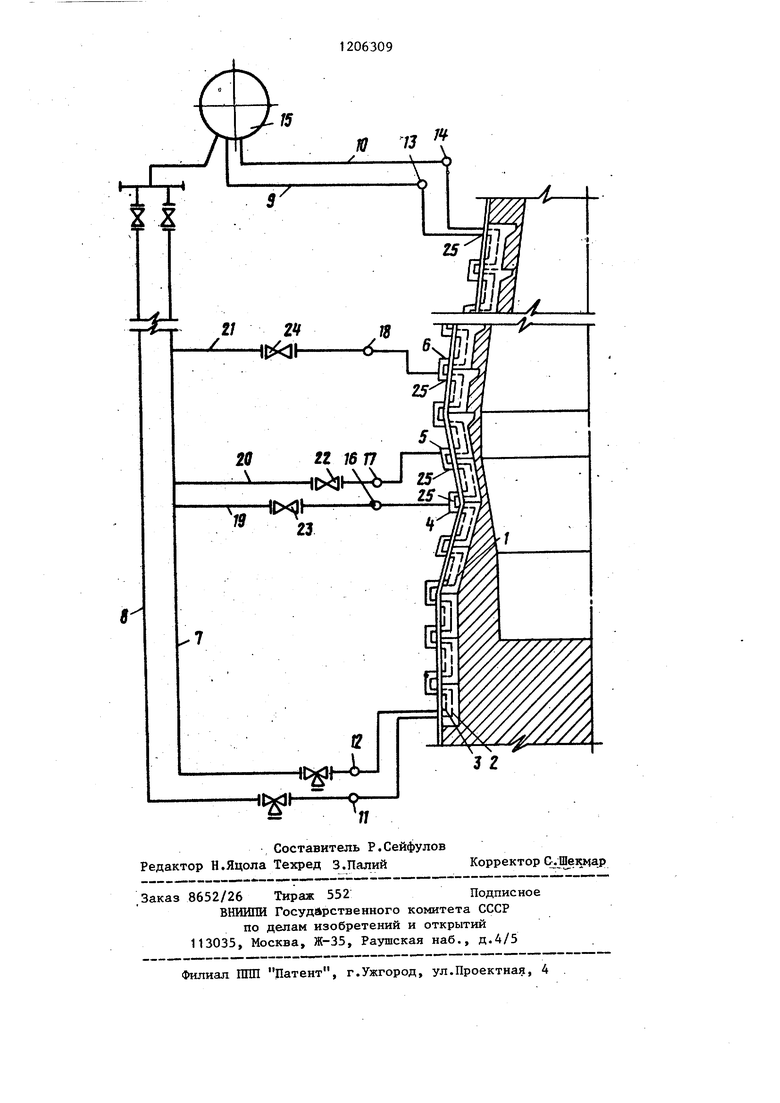

На чертеже показана доменная печь с системой испарительного охлаждения вертикальный осевой разрез.

Система испарительного охлаждения содержит охлаждаемые детали в виде холодильных плит 1, в частности, с двумя залитыми змеевиковыми трубами 2 и 3, .объединенными в циркуляционны контур с помощью соединительных труб (калачей) А-6, опу скных 7 и 8, и подъемных 9 и 10 труб, раздающих 11 и 12 и собирающих 13 и 14 коллекторов и барабана-сепаратора 15.

Между раздающими 11 и 12 и соби- рающими 13 и 14 коллекторами в зоне интенсивного обогрева размещены промежуточные раздающие коллекторы ISIS на расстояниях между собой, соответствующих равным гидравлическим сопротивлениям (показаны для одного контура охлаждения),.которые соединены с соответствукяцей общей опускной трубой 7 при помощи промежуточных опускных труб Т9-21, на которых установлена регулирующая запорная арматура 22-24 Аналогичные промежуточные коллекторы соединены с общей опускной трубой 8. Промежуточные коллекторы могут также сообщаться с водоводом технической воды.

На соединительных трубах 4-6 и на выходе из последней холодильной плиты 1 установлены приборы 25 для измерения паросодержания.

При сравнительно небольших тепловых потоках устройство регулирования паросодержания в схеме испарительного охлаждения работает следующим образом.

Циркуляционная вода из барабана- сепаратора 15 поступает в общие опускные трубы 7 и 8,из которых через раздающие коллекторы 11 и 12 под водитсй в змеевиковые трубы 2 и 3 охлаждаемых деталей-холодильных плит 1, соединенных между собой по высоте печи соединительньтми трубами 4-6. Образовавшаяся в охлаждаемых деталях пароводяная смесь по подъемным трубам 9 и 10 отводится в барабан-сепаратор 15.

При увеличении тепловых потоков, что характеризуется ростом массовог паросодержания в охлаждакмцей смеси, и соответственно увеличении выхода пара, что контролируется приборами 25 по высоте печи, часть циркуляционной воды из общей опускной трубы 7 поступает в наиболее теплонагру- женные холодильные плиты 1 через промежуточные опускные трубы 19-21, раздающие коллекторы 16, 17 или 18. При максимальных тепловых потоках работают все промежуточные раздающие коллекторы 16-18.

Количество промежуточных раздающих коллекторов и расстояние между ними по высоте выбирается конкретно для каждой установки испарительного охлаждения и зависит от технологических и конструктивных ее особен- ностей.

Так как энтальпия части циркуляционной воды, поступаклцей из раздающих коллекторов 16-18 в плиты 1, намного ниже энтальпии среды в де-. талях, то общее значение энтальпии в охлаждакящх зм евиковых трубах 2 и 3 падает, что приводит к уменьшению в них парообразования. Одновременно несколько уменьшается расход циркуляционной воды через охлалдае- мые детали, расположенные ниже промежуточного коллектора, например, коллектора 16, что приводит к увеличению паросодержания. Количество подаваемой циркуляционной воды че- .рез промежуточные раздакицие коллекторы и число работающих промежуточных раздающих коллекторов определяется величиной выхода пара, относительным изменением паросодержания в каждой части подъемного контура между промежуточными раздаюпщми коллекторами и суммарным значением циркуляционного расхода в установке.

В результате сравнительного анализа с применением ЭВМ и в соответствии с требуемым количеством дополнительной циркуляционной воды подается сигнал на регулируннцую запорную арматуру 22-24.

Таким образом, дополнительной циркуляционной воды подается столько, сколько необходимо для обеспечения примерно равных значений энтальпий для каждой из зон, расположенных по высоте печи между промежуточными раздающими коллекторами.

При этом поддерживается ойтимальный режим охлаждения во всех диапазонах изменения эксплуатационных.параметров УИО (давлений и тепловых потоков

Пример. Доменная печь работает с испарительным охлаждением в зонах заплечиков и шихты. В связи с интенсификацией доменного процесса тепловые потоки на холодильные плиты возрастают, что приводит., за счет возрастания гидравлического сопротивления к пониже11ию циркуляционного расхода и соответственно к увеличен нию паросодержания на вькоде из ох- лаждакицих трубок холодильников шахты до 0,15 (при норме не вьш1е 0,10) и ЗТ еньшению скорости циркуляции в .этих трубках до 0,3 м/с (минимально допустимое значение этой скорости 0,4 м/с). В то же время в нижних зонах (заплечики - 3-й ряд шахты) циркуляционная вода не вскипает (паросодержание - нуль) и скорость ее составляет 0,65 м/с. Такое положение может вызвать выход из строя охлаждающих трубок холодильных плит, ухудшение качества их охлаждения и, как.следствие, повышение температуры тела холодильной плиты.

Для повьш1ения стойкости холодильных плит часть циркуляционной воды (180 т/ч) из общей опускной трубы (расход в ней составляет 342 т/ч) подают в холодильные плиты, начиная с четвертой зоны шахты (наиболее теплонагруженные). В зонах заплечики - третий ряд шахты расход составляет 162 т/ч, а начиная с четвертого ряда шахты через холодильные плиты Проходит весь циркуляционный расход установки, т.е. 342 т/ч. За счет такого распределения циркуляционного

/расхода получают примерно равные значения энтальпий циркуляционной воды на выходе из верхней, начиная с 4-го ряда, шахты, и в нижней (заплечики - 3-й ряд шахты) зоне печи.

Такое распределение циркуляционной воды получают при помощи промежуточных опускного и раздакщего коллекторов, размещенных между третьими и четвертыми рядами шахты, при этом участки контуров, расположенные до промежуточного раздающего коллектора И после него, имеют примерно равные гидравлические сопротивления.

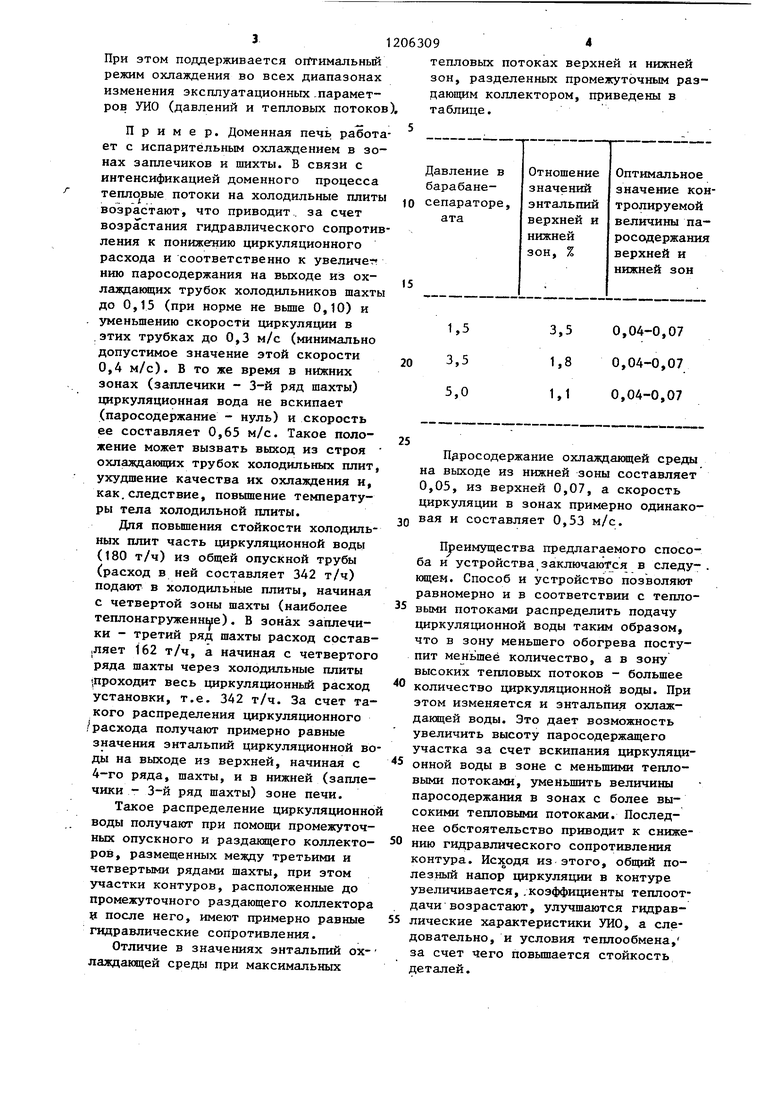

Отличие в значениях энтальпий ох- лаждаклцей среды при максимальных

тепловых потоках верхней и нижней зон, разделенных промежуточным раздающим коллектором, приведены в таблице.

Давление в барабане- сепараторе, ата

Отношение значений энтальпий верхней и нижней зон, %

Оптимальное значение контролируемойвеличины па- росодержания верхней и нижней зон

15

20

25

ПЭР ос оде ржание охлаждакяцей среды на выходе из нижней зоны составляет 0,05, из верхней 0,07, а скорость циркуляции в зонах примерно одинаковая и составляет 0,53 м/с.

Преимущества предлагаемого способа и устройства заключаются в следу- кицен. Способ и устройство позволяют равномерно и в соответствии с тепловыми потоками распределить подачу циркуляционной воды таким образом, что в зону меньшего обогрева поступит меньшее количество, а в зону высоких тепловых потоков - большее

количество циркуляционной воды. При этом изменяется и энтальпия охлаждающей воды. Это дает возможность увеличить высоту паросодержащего участка за счет вскипания циркуляционной воды в зоне с меньшими тепловыми потоками, уменьшить величины паросодержания в зонах с более высокими тепловыми потоками. Последнее обстоятельство приводит к снижению гидравлического сопротивления контура. Исходя из этого, общий полезный напор циркуляции в контуре увеличивается,,коэффихщенты теплоотдачи возрастают, улучшаются гидравлические характеристики УИО, а следовательно, и условия теплообмена, за счет чего повьш1ается стойкость деталей.

а -и

Составитель Р.Сейфулов Редактор Н.Яцола Техред 3.Палий

Заказ 8652/26 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

Корректор С.1Пекнар

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ИСПАРИТЕЛЬНОГО ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2014 |

|

RU2560464C2 |

| Устройство испарительного охлаждения холодильников горна и лещади доменных печей | 1974 |

|

SU494934A1 |

| Устройство для охлаждения горна и лещади доменной печи | 1975 |

|

SU795033A1 |

| Устройство испарительного охлаждения доменных печей | 1980 |

|

SU901274A1 |

| Система испарительного охлаждения металлургических печей | 1976 |

|

SU624917A1 |

| Устройство испарительного охлаждения металлургических агрегатов | 1981 |

|

SU1007438A1 |

| Устройство испарительного охлаждения металлургической печи | 1979 |

|

SU859457A1 |

| Устройство испарительного охлажденияпРОМышлЕННыХ АгРЕгАТОВ | 1978 |

|

SU850663A1 |

| СИСТЕМА ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2010 |

|

RU2448315C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2010 |

|

RU2448316C1 |

1.Способ регулирования паросодер- жания охлаждающей среды в установках испарительного охлаждения металлургических агрегатов, включакшщй подачу в охлаждающую среду в теплонагруженные детали циркуляционного контура дополнительной, недогретой до насьщения,охлаждающей среды, отличающийся тем, что, с целью повышения стойкости охлаждаемьпс деталей путем улучшения циркуляции охладителя, часть циркуляционного расхода охладителя подают из общей опускной трубы в охлаждаемые детали и поддерживают в них равные энтальпии охладителя, а величину части циркуляционного расхода определяют путем сравнения значений паросодержания в соответствующих деталях циркуляционных контуров. 2.. Устройство регулирования паросо- Удержания охлаждающей среды в уста- г новках испарительного охлаждения металлургических агрегатов, содержащее опускные и подьемные трубы, ба- Рабан-сепаратор, охлаждаемые детали, промежуточные опускные трубы и раз- дающие коллекторы с регулирующей арматурой, отличающееся тем, что, с целью повышения стойкости охлаждающих деталей путем улучшения циркуляции охладителя, промежуточные раздакнцие коллекторы размещены по высоте печи один от другого на расстояниях, соответствующих равным гидравлическим сопротивлениям участков контуров охлаждаемых деталей, расположенных между двумя промежуточными раздающими коллекторами, причем охлаждаемые детали снабжены приборами для измерения паросодержания, установленными перед каждым промежуточным раздающим коллектором и на выходе из последней охлаждаемой детали циркуляционных контуров. ю о Од 00 о со

| Устройство для дозирования жидкого металла | 1988 |

|

SU1533831A2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство испарительного охлажденияпРОМышлЕННыХ АгРЕгАТОВ | 1978 |

|

SU850663A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-01-23—Публикация

1982-10-22—Подача