Изобретение относится к бурению скважин, в частности к устройствам для их тампонирования.

Целью изобретения является повышение качества тампонирования скважин путем повышения эффективности использования импульсной гидравлической мощности устройства и уменьшения возможности образования гидроударов при его срабатывании.

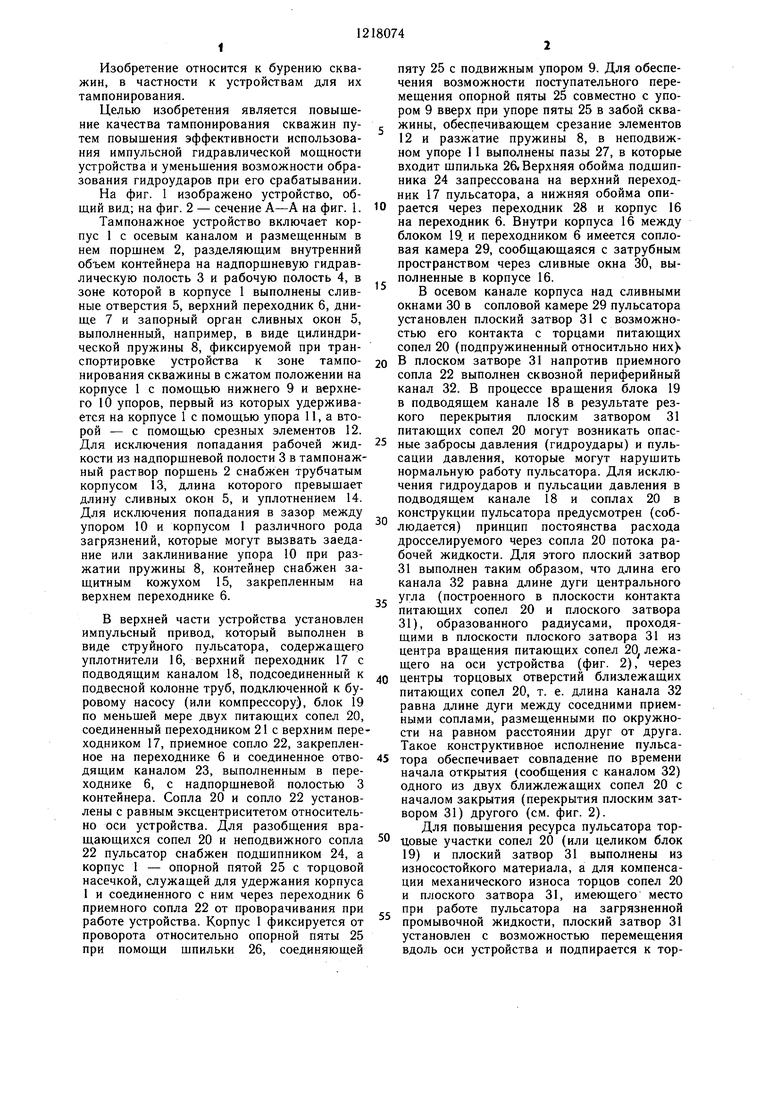

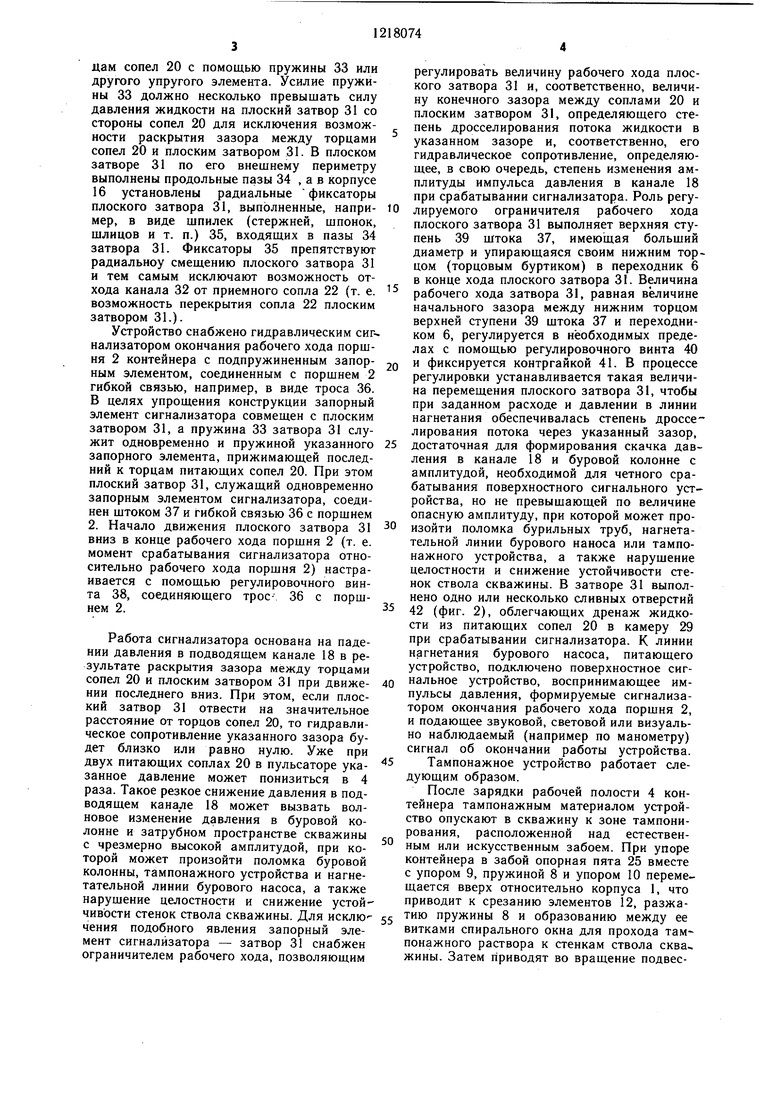

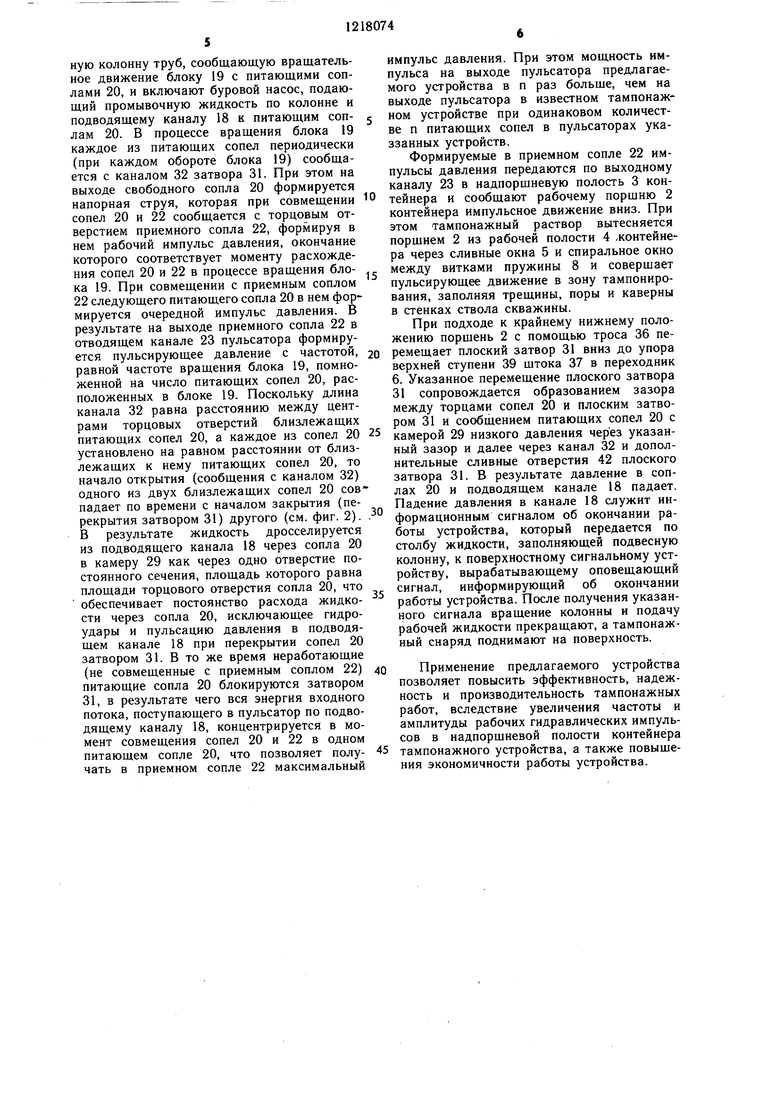

На фиг. 1 изображено устройство, об- ш,ий вид; на фиг. 2 - сечение на фиг. 1.

Тампонажное устройство включает корпус 1 с осевым каналом и размешенным в нем поршнем 2, разделяющим внутренний объем контейнера на надпоршневую гидравлическую полость 3 и рабочую полость 4, в зоне которой в корпусе 1 выполнены сливные отверстия 5, верхний переходник б, днище 7 и запорный орган сливных окон 5, выполненный, например, в виде цилиндрической пружины 8, фиксируемой при транспортировке устройства к зоне тампонирования скважины в сжатом положении на корпусе 1 с помощью нижнего 9 и верхнего 10 упоров, первый из которых удерживается на корпусе 1 с помощью упора 11, а второй - с помощью срезных элементов 12. Для исключения попадания рабочей жидкости из надпоршневой полости 3 в тампонаж- ный раствор поршень 2 снабжен трубчатым корпусом 13, длина которого превышает длину сливных окон 5, и уплотнением 14. Для исключения попадания в зазор между упором 10 и корпусом 1 различного рода загрязнений, которые могут вызвать заедание или заклинивание упора 10 при разжатии пружины 8, контейнер снабжен защитным кожухом 15, закрепленным на верхнем переходнике 6.

В верхней части устройства установлен импульсный привод, который выполнен в виде струйного пульсатора, содержащего уплотнители 16, верхний переходник 17 с подводящим каналом 18, подсоединенный к подвесной колонне труб, подключенной к буровому насосу (или компрессору), блок 19 по меньшей мере двух питающих сопел 20, соединенный переходником 21 с верхним переходником 17, приемное сопло 22, закрепленное на переходнике 6 и соединенное отводящим каналом 23, выполненным в переходнике б, с надпоршневой полостью 3 контейнера. Сопла 20 и сопло 22 установлены с равным эксцентриситетом относительно оси устройства. Для разобшения вращающихся сопел 20 и неподвижного сопла 22 пульсатор снабжен подщипником 24, а корпус 1 - опорной пятой 25 с торцовой насечкой, служащей для удержания корпуса 1 и соединенного с ним через переходник б приемного сопла 22 от проворачивания при работе устройства. Корпус 1 фиксируется от проворота относительно опорной пяты 25 при помощи шпильки 26, соединяющей

пяту 25 с подвижным упором 9. Для обеспечения возможности поступательного перемещения опорной пяты 25 совместно с упором 9 вверх при упоре пяты 25 в забой скважины, обеспечивающем срезание элементов 12 и разжатие пружины 8, в неподвижном упоре 11 выполнены пазы 27, в которые входит щпилька 26 Верхняя обойма подшипника 24 запрессована на верхний переходник 17 пульсатора, а нижняя обойма опирается через переходник 28 и корпус 16 на переходник 6. Внутри корпуса 16 между блоком 19. и переходником 6 имеется сопловая камера 29, сообщающаяся с затрубным пространством через сливные окна 30, выполненные в корпусе 16.

В осевом канале корпуса над сливными окнами 30 в сопловой камере 29 пульсатора установлен плоский затвор 31 с возможностью его контакта с торцами питающих сопел 20 (подпружиненный относитльно них)

0 В плоском затворе 31 напротив приемного сопла 22 выполнен сквозной периферийный канал 32. В процессе вращения блока 19 в подводящем канале 18 в результате резкого перекрытия плоским затвором 31 питающих сопел 20 могут возникать опас5 ные забросы давления (гидроудары) и пульсации давления, которые могут нарущить нормальную работу пульсатора. Для исключения гидроударов и пульсации давления в подводящем канале 18 и соплах 20 в конструкции пульсатора предусмотрен (соблюдается) принцип постоянства расхода дросселируемого через сопла 20 потока рабочей жидкости. Для этого плоский затвор 31 выполнен таким образом, что длина его канала 32 равна длине дуги центрального

угла (построенного в плоскости контакта питающих сопел 20 и плоского затвора 31), образованного радиусами, проходящими в плоскости плоского затвора 31 из центра вращения питающих сопел 20 лежащего на оси устройства (фиг. 2), через

0 центры торцовых отверстий близлежащих питающих сопел 20, т. е. длина канала 32 равна длине дуги между соседними приемными соплами, размещенными по окружности на равном расстоянии друг от друга. Такое конструктивное исполнение пульса5 тора обеспечивает совпадение по времени начала открытия (сообщения с каналом 32) одного из двух ближлежащих сопел 20 с началом закрытия (перекрытия плоским затвором 31) другого (см. фиг. 2).

Для повышения ресурса пульсатора тор0 -цовые участки сопел 20 (или целиком блок 19) и плоский затвор 31 выполнены из износостойкого материала, а для компенсации механического износа торцов сопел 20 и плоского затвора 31, имеющего место при работе пульсатора на загрязненной промывочной жидкости, плоский затвор 31 установлен с возможностью перемещения вдоль оси устройства и подпирается к тор5

дам сопел 20 с помощью пружины 33 или другого упругого элемента. Усилие пружины 33 должно несколько превышать силу давления жидкости на плоский затвор 31 со стороны сопел 20 для исключения возможности раскрытия зазора между торцами сопел 20 и плоским затвором 31. В плоском затворе 31 по его внешнему периметру выполнены продольные пазы 34 , а в корпусе 16 установлены радиальные фиксаторы плоского затвора 31, выполненные, напри- мер, в виде шпилек (стержней, шпонок, шлицов и т. п.) 35, входяших в пазы 34 затвора 31. Фиксаторы 35 препятствуют радиальноу смешению плоского затвора 31 и тем самым исключают возможность отхода канала 32 от приемного сопла 22 (т. е. возможность перекрытия сопла 22 плоским затвором 31.).

Устройство снабжено гидравлическим сигнализатором окончания рабочего хода поршня 2 контейнера с подпружиненным запор- ным элементом, соединенным с поршнем 2 гибкой связью, например, в виде троса 36. В целях упрощения конструкции запорный элемент сигнализатора совмещен с плоским затвором 31, а пружина 33 затвора 31 служит одновременно и пружиной указанного запорного элемента, прнжимающей последний к торцам питающих сопел 20. При этом плоский затвор 31, служащий одновременно запорным элементом сигнализатора, соединен штоком 37 и гибкой связью 36 с поршнем 2. Начало движения плоского затвора 31 вниз в конце рабочего хода поршня 2 (т. е. момент срабатывания сигнализатора относительно рабочего хода поршня 2) настраивается с помошью регулировочного винта 38, соединяющего трос- 36 с поршнем 2.

Работа сигнализатора основана на падении давления в подводящем канале 18 в результате раскрытия зазора между торцами сопел 20 и плоским затвором 31 при движе- НИИ последнего вниз. При этом, если плоский затвор 31 отвести на значительное расстояние от торцов сопел 20, то гидравлическое сопротивление указанного зазора будет близко или равно нулю. Уже при двух питающих соплах 20 в пульсаторе ука- занное давление может понизиться в 4 раза. Такое резкое снижение давления в подводящем канале 18 может вызвать волновое изменение давления в буровой колонне и затрубном пространстве скважины с чрезмерно высокой амплитудой, при которой может произойти поломка буровой колонны, тампонажного устройства и нагнетательной линии бурового насоса, а также нарушение целостности и снижение устой чивости стенок ствола скважины. Для исклю- чения подобного явления запорный элемент сигнализатора - затвор 31 снабжен ограничителем рабочего хода, позволяющим

регулировать величину рабочего хода плоского затвора 31 и, соответственно, величину конечного зазора между соплами 20 и плоским затвором 31, определяющего степень дросселирования потока жидкости в указанном зазоре и, соответственно, его гидравлическое сопротивление, определяющее, в свою очередь, степень измене«ия амплитуды импульса давления в канале 18 при срабатывании сигнализатора. Роль регулируемого ограничителя рабочего хода плоского затвора 31 выполняет верхняя ступень 39 штока 37, имеющая больший диаметр и упирающаяся своим нижним торцом (торцовым буртиком) в переходник 6 в конце хода плоского затвора 31. Величина рабочего хода затвора 31, равная величине начального зазора между нижним торцом верхней ступени 39 штока 37 и переходником 6, регулируется в необходимых пределах с помощью регулировочного винта 40 и фиксируется контргайкой 41. В процессе регулировки устанавливается такая величина перемещения плоского затвора 31, чтобы при заданном расходе и давлении в линии нагнетания обеспечивалась степень дроссе лирования потока через указанный зазор, достаточная для формирования скачка давления в канале 18 и буровой колонне с амплитудой, необходимой для четного срабатывания поверхностного сигнального устройства, но не превышающей по величине опасную амплитуду, при которой может произойти поломка бурильных труб, нагнетательной линии бурового наноса или тампонажного устройства, а также нарушение целостности и снижение устойчивости стенок ствола скважины. В затворе 31 выполнено одно или несколько сливных отверстий 42 (фиг. 2), облегчающих дренаж жидкости из питающих сопел 20 в камеру 29 при срабатывании сигнализатора. К линии нагнетания бурового насоса, питающего устройство, подключено поверхностное сигнальное устройство, воспринимающее импульсы давления, формируемые сигнализатором окончания рабочего хода поршня 2, и подающее звуковой, световой или визуально наблюдаемый (например по манометру) сигнал об окончании работы устройства.

Тампонажное устройство работает следующим образом.

После зарядки рабочей полости 4 контейнера тампонажным материалом устройство опускают в скважину к зоне тампонирования, расположенной над естественным или искусственным забоем. При упоре контейнера в забой опорная пята 25 вместе с упором 9, пружиной 8 и упором 10 перемещается вверх относительно корпуса 1, что приводит к срезанию элементов 12, разжатию пружины 8 и образованию между ее витками спирального окна для прохода там понажного раствора к стенкам ствола сква жины. Затем приводят во вращение подвесную колонну труб, сообщающую вращательное движение блоку 19 с питающими соплами 20, и включают буровой насос, подающий промывочную жидкость по колонне и подводящему каналу 18 к питающим соп- лам 20. В процессе вращения блока 19 каждое из питающих сопел периодически (при каждом обороте блока 19) сообщается с каналом 32 затвора 31. При этом на выходе свободного сопла 20 формируется напорная струя, которая при совмещении сопел 20 и 22 сообщается с торцовым отверстием приемного сопла 22, формируя в нем рабочий импульс давления, окончание которого соответствует моменту расхождения сопел 20 и 22 в процессе вращения блока 19. При совмещении с приемным соплом 22 следующего питающего сопла 20 в нем фор- мируется очередной импульс давления. В результате на выходе приемного сопла 22 в отводящем канале 23 пульсатора формируется пульсирующее давление с частотой, равной частоте вращения блока 19, помноженной на число питающих сопел 20, расположенных в блоке 19. Поскольку длина канала 32 равна расстоянию между центрами торцовых отверстий близлежащих питающих сопел 20, а каждое из сопел 20 установлено на равном расстоянии от близлежащих к нему питающих сопел 20, то начало открытия (сообщения с каналом 32) одного из двух близлежащих сопел 20 совпадает по времени с началом закрытия (перекрытия затвором 31) другого (см. фиг. 2). В результате жидкость дросселируется из подводящего канала 18 через сопла 20 в камеру 29 как через одно отверстие постоянного сечения, площадь которого равна площади торцового отверстия сопла 20, что обеспечивает постоянство расхода жидко- сти через сопла 20, исключающее гидроудары и пульсацию давления в подводящем канале 18 при перекрытии сопел 20 затвором 31. В то же время неработающие (не совмещенные с приемным соплом 22) питающие сопла 20 блокируются затвором 31, в результате чего вся энергия входного потока, поступающего в пульсатор по подводящему каналу 18, концентрируется в момент совмещения сопел 20 и 22 в одном питающем сопле 20, что позволяет полу- чать в приемном сопле 22 максимальный

импульс давления. При этом мощность импульса на выходе пульсатора предлагаемого устройства в п раз больще, чем на выходе пульсатора в известном тампонаж- ном устройстве при одинаковом количестве п питающих сопел в пульсаторах ука- ззанных устройств.

Формируемые в приемном сопле 22 импульсы давления передаются по выходному каналу 23 в надпоршневую полость 3 контейнера и сообщают рабочему порщню 2 контейнера импульсное движение вниз. При этом тамнонажный раствор вытесняется порщнем 2 из рабочей полости 4 /контейнера через сливные окна 5 и спиральное окно между витками пружины 8 и соверщает пульсирующее движение в зону тампонирования, заполняя трещины, поры и каверны в стенках ствола скважины.

При подходе к крайнему нижнему положению поршень 2 с помощью троса 36 перемещает плоский затвор 31 вниз до упора верхней ступени 39 щтока 37 в переходник 6. Указанное перемещение плоского затвора 31 сопровождается образованием зазора между торцами сопел 20 и плоским затвором 31 и сообщением питающих сопел 20 с камерой 29 низкого давления через указанный зазор и далее через канал 32 и дополнительные сливные отверстия 42 плоского затвора 31. В результате давление в соплах 20 и подводящем канале 18 падает. Падение давления в канале 18 служит информационным сигналом об окончании работы устройства, который передается по столбу жидкости, заполняющей подвесную колонну, к поверхностному сигнальному устройству, вырабатывающему оповещающий сигнал, информирующий об окончании работы устройства. После получения указанного сигнала вращение колонны и подачу рабочей жидкости прекращают, а тампонаж- ный снаряд поднимают на поверхность.

Применение предлагаемого устройства позволяет повысить эффективность, надежность и производительность тампонажных работ, вследствие увеличения частоты и амплитуды рабочих гидравлических импульсов в надпорщневой полости контейнера тампонажного устройства, а также повыще- ния экономичности работы устройства.

Фиг.1

26

25

Фиг.. Щ

Составитель Е. Молчанова

Редактор Л. ВеселовскаяТехред И. ВересКорректор Г. Решетник

Заказ 1098/41Тираж548Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Тампонажное устройство | 1991 |

|

SU1808994A1 |

| Тампонажное устройство | 1988 |

|

SU1816844A1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1989 |

|

RU2030547C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1991 |

|

RU2085699C1 |

| Тампонажное устройство | 1988 |

|

SU1652509A1 |

| Тампонажное устройство | 1988 |

|

SU1602974A1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2054524C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 1990 |

|

RU2013522C1 |

| ТАМПОНАЖНОЕ УСТРОЙСТВО | 2003 |

|

RU2235191C1 |

| Тампонажное устройство | 1983 |

|

SU1121393A1 |

| Авторское свидетельство СССР № 901475, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1160774, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-15—Публикация

1984-03-23—Подача