Изобретение относится к технологии крепления нефтяных скважин, а именно к тампонажньгм материалам для цементирования обсадных колонн в скважинах, в которых осуществляется термическое воздействие на продуктивные пласты с целью повышения неф- тензвлечения.

Цель изобретения - повьппение термостойкости при одновременном повышении прочности и снижении проницаемости тампонажного камня твердеющего при 20-50°С и последующим гидротермальным прогревом до 300 С и термообработкой в воздушной среде до 700°С.

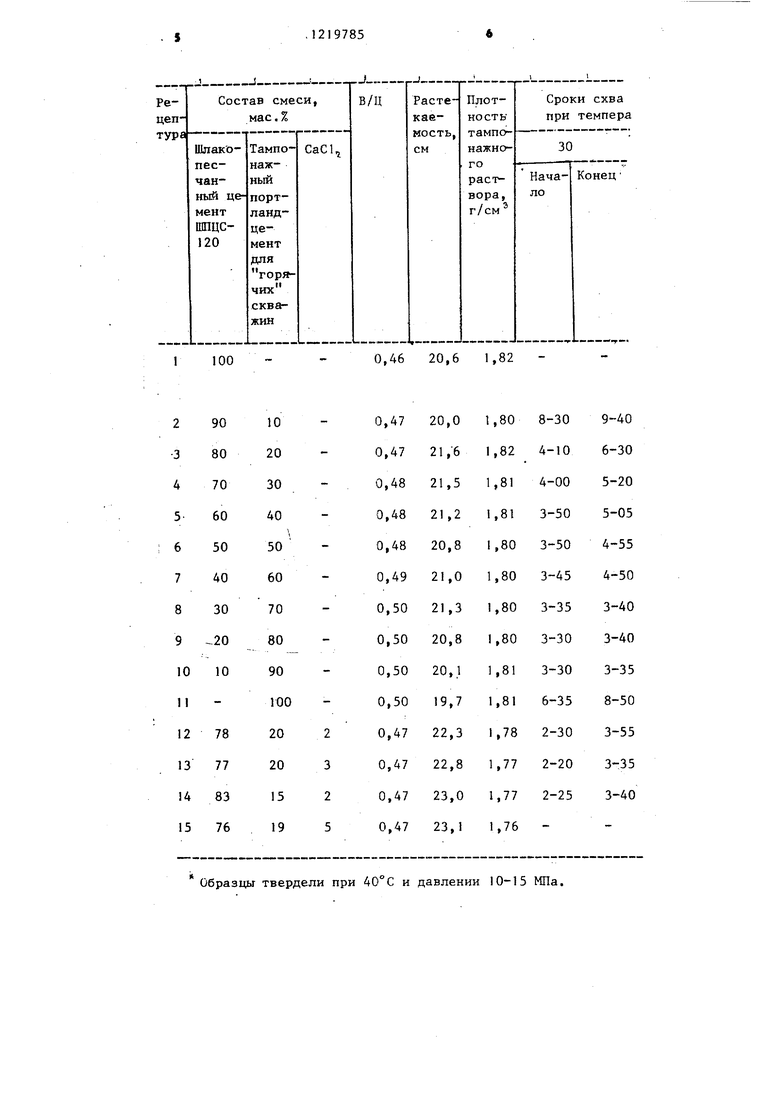

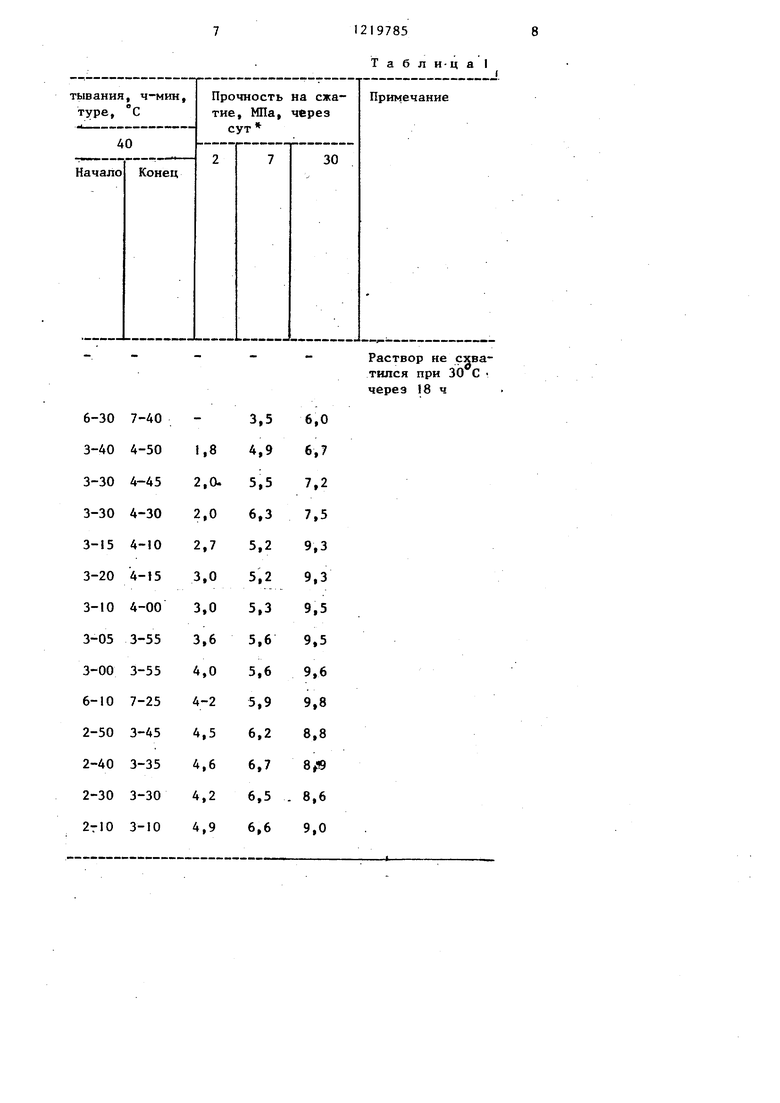

Дпя получения предлагаемого состава были приготовлены и испытаны растворы из смеси приведенных вьше компонентов, результаты которых приведены в табл.1. Для сравнения в этой же таблице приведены показатели раст вора и камня из цементов ШПЦС-120 и тампонажного портландцемента для горячих скважин.

Как видно из табл.1, раствор из ишакопесчаиого цемента 111ПИС-120 не пригоден для цементирования скважин в которых предусматривается термовоздействие на пласты, в связи со значительным временем начала его схватьгаания при 30 С, Увеличение количества тампонажного цемента, вводимого в смесь, нецелесообразно, так

как это незначительно повышает технологические и физико- механические показатели. Добавка 2-3% CaCl от сухой массы смеси значительно повышает раннюю прочность камня, улучщает его деформационные свойства после термообработки, а также, как известно, ускоряет начало схватывания раствора из смеси. Увеличение добавки CaClj до 5% не дает значительного эффекта.

Исходя из технологических показателей испытанных тампонажных растворов и стабильного роста прочности цементного камня для последующих испытаний взяты рецептуры 12 и 14, Каменг: из этих рецептур подвергался термообработке по разработанной методике.

Методика формирования и термообработки образцов цементного камня из

Часть снятых из сушильного шкафа после термообработки образцов цемент ного камня из предлагаемой рецептуры смеси опускали в воду. Камни при этом сохранили целостность. После

40

45

50

месячного выдерживания в воде при 20 С прочность этих образцов на сжатие составила 25,5 МПа,

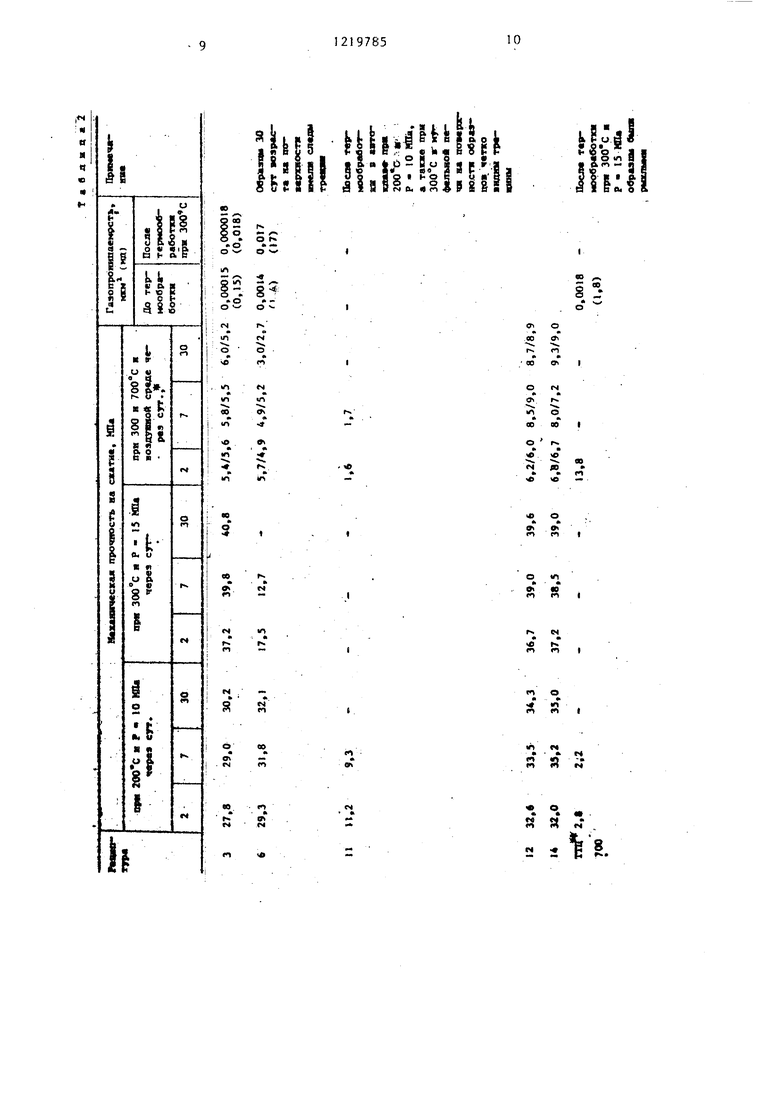

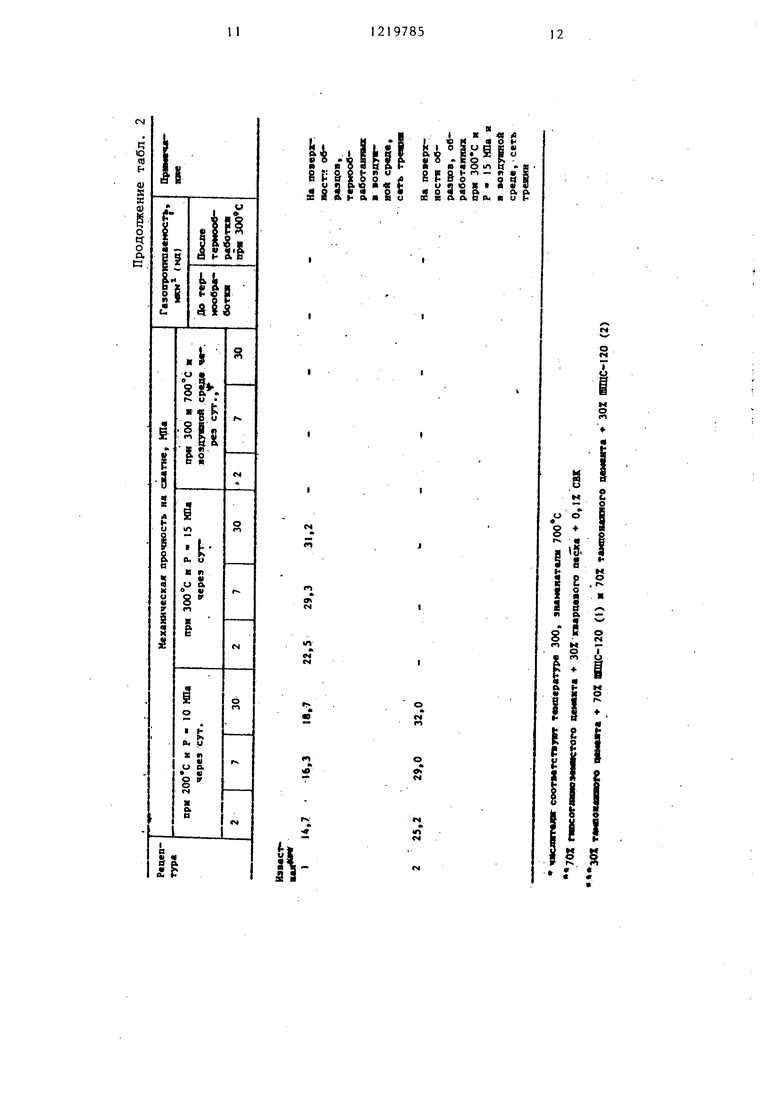

Результаты опытов по определению прочностных характеристик после термообработки представлены в табл,2, При этом испытанию подвергали кроме рецептур 12 и 14 и образцы камня из рецептур 3, 6 и 11, а также из термостойкого тампонажного цемента ТТЦ-700, В табл.2 приведены и данные известной смеси, испытанные в пределах соотношения компонентов.

Как видно из приведенных в табл,1 и 2 данных, растворы и камень из предлагаемой смеси по своим показателям отвечают требованиям креале- предлагаемой смеси исходила из макси- 55 ия скважин, в которых осуществля- мального приближения к условиям рабо- ется термовоздействие на пласт, пре- ты цементного кольца в скважине i Изготавливались образцы-цилиндры,, ковосходят показатели известных термостойких цементов.

0

15

35

19785

торые формировали в автоклаве при 30, 40 и 50°С, Давление во всех случаях поддерживалось 10-15 Mlla, По истечении ., 7 и 30 сут часть образцов ис- 5 пытьшали для определения механической прочности и проницаемости до термообработки. Половину оставшихся образцов вновь,помешали в автоклав, другую половину в сушильный шкаф. Температуру в автоклаве повъгаали от исходных 30, 40 и 50 до 300 С в течение 24 ч и выдерживали образцы в течение 2 сут. Затем снижали температуру до исходной 30, 40 и 50°С соответственно. Этот период составлял цикл термообработки, В сушильном пжафу одну серию образцов термообрабатывали при 300, другую при 700°С, Образцы цементного камня подвергали различным количествам циклов термообработки - от одного до восьми. Серию образцов подвергали термическому воздействию в течение 30 сут.

Установлено, что наиболее важным 25 является первый цикл термообработки. Дальнейшее количество циклов обработки на механические показатели практически не влияет,Прочность образцов,подвергнутых термическому воздействию с цикловой обработкой и без нее, практически одинакова.

Часть снятых из сушильного шкафа после термообработки образцов цементного камня из предлагаемой рецептуры смеси опускали в воду. Камни при этом сохранили целостность. После

20

30

месячного выдерживания в воде при 20 С прочность этих образцов на сжатие составила 25,5 МПа,

Результаты опытов по определению прочностных характеристик после термообработки представлены в табл,2, При этом испытанию подвергали кроме рецептур 12 и 14 и образцы камня из рецептур 3, 6 и 11, а также из термостойкого тампонажного цемента ТТЦ-700, В табл.2 приведены и данные известной смеси, испытанные в пределах соотношения компонентов.

Как видно из приведенных в табл,1 и 2 данных, растворы и камень из предлагаемой смеси по своим показателям отвечают требованиям креале- ия скважин, в которых осуществля- ется термовоздействие на пласт, пре-

восходят показатели известных термостойких цементов.

Испытания по определению деформаций камня из предлагаемой смеси показали, что под действием нагрузки, равной 0,7 от разрушающей при однрт осном сжатии,они в течение рассмотренных 214 сут работали практически в упругой области. После снятия нагрузки зафиксированиая деформация восстановилась не полностью, однако величина остаточной деформации была незначительной. Определение проницаемости камня (по газу-воздуху) из предлагаемой смеси до и после термовоздействия показало, что во втором

Случае она снижается на порядок и колеблется в пределах .0,10,

0,18-Го мд(мкм).

Термостойкость камня предлагаемого состава обосновьшается следующим. В процессе автоклавирования с увеличением температуры происходит гидратация портландцемента с образованием высокоосновных гидросиликатов кальция: (C), . В связи с высокой степенью кристалличности новообразований и низкой прочностью отдельных фаз прочность камня должна снижаться. Однако в результате одновременной гидратации пшакопесча- ного цемента с ростом температуры образуются низкоосновные высокопрочные продукты - т берморит при

я тоберморит, гиролит, монтмориллонит при .В результате превалирования минералов гидратации - низкоосновных гидросиликатов CSH(B)

и тоберморита, обеспечивается высокая прочность и плотность структуры камня заявляемой смеси. Добавкой CaCl, обеспечивается ранняя прочность камня, а впоследствии присутствие хлора ускоряет реакции минералообра- зования, в результате чего не происходит снижения прочности,

Важным условием применения является то, что компоненты предлагаемой

смеси выпускаются отечественной промышленностью и это будет способствовать ее широкому внедрению при креплении скважин, в которых производится термовоздействие на пласт. Положи-

тельным является то, что предлагаемую смесь можно применять при цементировании любых высокотемпературных скважин, так как сроки схватывания (за-; густения) регулируются практически всеми известными реагентами.

Предлагаемую-термостойкую тампо- нажную смесь можно приготовлять в условиях буровой механическим перемешиванием сухих компонентов при их

затаривании в бункера цементосмеси- тельных машин, а реагент CaCl, вводить в воду затворения смеси,,

100

Образцы твердели при 40°С и давлении 10-15 МПа,

0,46 20,6 1,82

Т а б л и ц а I

Раствор не схватился при 30 С через 18 ч

| название | год | авторы | номер документа |

|---|---|---|---|

| ТАМПОНАЖНЫЙ СОСТАВ ДЛЯ ПАРОНАГНЕТАТЕЛЬНЫХ СКВАЖИН | 2007 |

|

RU2359988C1 |

| Тампонажный материал | 1980 |

|

SU981585A1 |

| Облегченный тампонажный состав для цементирования скважин в высокопроницаемых горных породах в условиях сероводородной агрессии | 2016 |

|

RU2741890C2 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2013 |

|

RU2530805C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1991 |

|

RU2014436C1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2003 |

|

RU2239049C1 |

| Основа утяжеленного термостойкого тампонажного раствора | 2020 |

|

RU2763195C1 |

| ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2486225C1 |

| Способ приготовления тампонажного раствора | 1990 |

|

SU1756537A1 |

| Облегченный тампонажный материал | 1980 |

|

SU949158A1 |

| Патент США № 3774108, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажная смесь | 1973 |

|

SU891891A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Тампонажный материал | 1980 |

|

SU981585A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1984-05-14—Подача